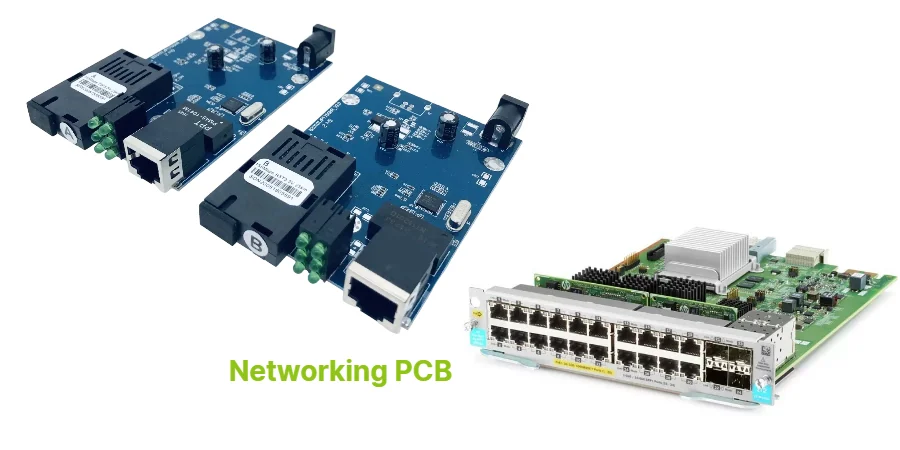

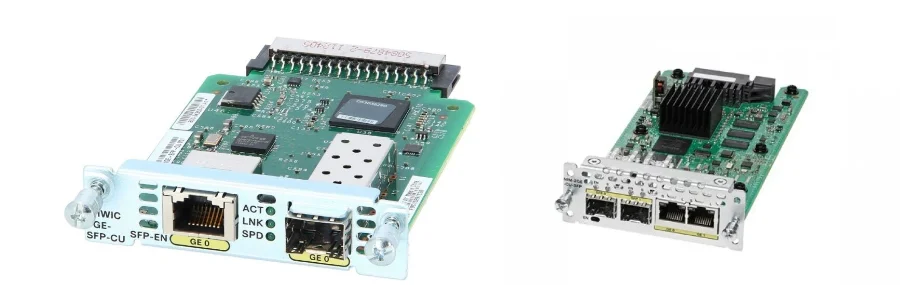

I PCB di rete costituiscono la spina dorsale del nostro mondo connesso, dai router e switch aziendali alle infrastrutture di telecomunicazione e ai gateway IoT. Highleap PCB Factory (HILPCB) è specializzata nella produzione e nell'assemblaggio di queste schede complesse con particolare attenzione al controllo dell'impedenza, alla gestione EMI e alla trasmissione affidabile del segnale. La nostra esperienza aiuta gli ingegneri ad affrontare le sfide delle interfacce digitali ad alta velocità, della coesistenza RF, della distribuzione dell'alimentazione e della gestione termica.

Requisiti PCB di rete e priorità di routing

L'hardware di rete moderno richiede precisione nel layout e nella selezione dei materiali per mantenere l'integrità del segnale e la compatibilità elettromagnetica:

Interfacce ad alta velocità: le apparecchiature che supportano Ethernet 1G-400G, fabric SerDes e connessioni backplane richiedono una meticolosa corrispondenza lunghezza/fase, un'impedenza controllata e un'attenta gestione degli stub. Le nostre funzionalità PCB ad alta frequenza garantiscono canali multi-Gbps affidabili.

Sezioni RF e wireless: Wi-Fi, 5G, LTE e altre tecnologie wireless richiedono un'attenzione particolare al design di microstrip/stripline e alla selezione dei materiali. La nostra produzione Rogers PCB supporta antenne, filtri e front-end RF sensibili.

Architetture multistrato: le tipiche schede di rete utilizzano 8-20+ strati con piani di massa dedicati e via stitching strategico per mantenere l'integrità del segnale e gestire le EMI.

Periferiche di rete: le soluzioni complete spesso includono schede figlie, breakout a gabbia SFP/QSFP, schede di distribuzione dell'alimentazione POE e moduli di gestione per configurazioni di prodotto flessibili.

Pratica di progettazione critica: mantenere sempre piani di riferimento continui in coppie ad alta velocità, evitare divisioni del piano di massa nei percorsi del segnale e implementare fence passanti in corrispondenza delle transizioni di livello per controllare le EMI.

Selezione dei materiali e dello stackup per l'hardware di rete

La selezione dei materiali PCB in rete richiede di bilanciare i requisiti di prestazione con i vincoli di costo in modo da ottimizzare il prodotto finale. La maggior parte dei progetti beneficia di un approccio ibrido, a partire dall'FR-4 ad alta Tg come base per i piani di controllo e le interfacce a bassa velocità. Questo materiale offre un'eccellente stabilità termica, resistenza meccanica e prestazioni di segnale ragionevoli a un prezzo economico. La questione se siano necessari laminati di alta qualità dipende principalmente dai budget per la perdita di segnale e dai requisiti di frequenza. Per i canali Ethernet 10G-100G o le sezioni RF sensibili, l'incorporazione selettiva di laminati a bassa perdita come i materiali Rogers migliora notevolmente le caratteristiche di perdita di inserzione e la qualità del segnale, mantenendo gestibili i costi complessivi della scheda.

Le strutture HDI avanzate svolgono un ruolo cruciale nelle moderne apparecchiature di rete, in particolare intorno ai componenti BGA densi e agli array di connettori. L'implementazione di microvie skip/stacked in queste aree congestionate riduce gli stub del segnale, minimizza le transizioni degli strati e crea canali di routing più puliti che migliorano sia l'integrità del segnale che i rendimenti di produzione. La scelta della finitura superficiale influisce in modo significativo sull'affidabilità a lungo termine, con ENIG o argento ad immersione che fornisce la combinazione ottimale di planarità per componenti a passo fine e resistenza alla corrosione per interfacce di connettori ad alto ciclo che devono mantenere una resistenza di contatto costante per anni di funzionamento in ambienti variabili.

La gestione EMC rappresenta una sfida particolare per i PCB di rete che combinano circuiti digitali ad alta velocità con funzionalità wireless. Le strategie efficaci includono l'implementazione di tracce di protezione e l'unione di vie attorno a sezioni rumorose di conversione di potenza, la creazione di punti di collegamento puliti del telaio che evitano la creazione di loop di massa e l'isolamento accurato delle strutture di schermatura dai percorsi di ritorno del segnale tranne che nei punti di connessione designati. Questo approccio integrato alla selezione dei materiali, alla progettazione dello stack-up e alla pianificazione EMC garantisce che le apparecchiature di rete soddisfino sia le prestazioni che i requisiti normativi. Il nostro [calcolatore di impedenza] online (/tools/impedance-calculator) aiuta i progettisti ad allineare le geometrie delle tracce con parametri specifici dei materiali per un controllo preciso dell'impedenza su tutte le linee di trasmissione critiche.

Assemblaggio, test e affidabilità sul campo

Le apparecchiature di rete spesso funzionano ininterrottamente per anni in vari ambienti, richiedendo un assemblaggio robusto e test completi:

Assemblaggio avanzato: gestiamo ASIC a passo fine, moduli RF specializzati e contenitori di schermatura con profili di riflusso controllati e rigorosa verifica della complanarità attraverso le nostre sofisticate strutture di assemblaggio.

Ispezione completa: AOI e l'ispezione a raggi X dei giunti nascosti garantiscono la qualità dell'assemblaggio prima del test funzionale.

Convalida funzionale: supportiamo i test di creazione dei collegamenti (1G/10G/100G), i test del tasso di errore di bit sulle porte campione, i test di carico POE e la profilazione termica in condizioni di flusso d'aria specificate.

Documentazione: tutte le costruzioni includono certificazioni dettagliate dei materiali, registri di prova e tracciabilità dei lotti per garantire la qualità e la conformità alle normative.

Miglioramento dell'affidabilità: prendere in considerazione la possibilità di specificare il rivestimento conforme per installazioni ad alta umidità, verificare il controllo dello stoppino di saldatura della gabbia SFP/QSFP e implementare percorsi di scarica ESD corretti verso i punti di massa del telaio.

Costi, tempi di consegna e reperimento

Comprendere i principali fattori di costo e pianificare di conseguenza migliora sia le prestazioni che i risultati del budget:

Principali fattori di costo: numero di strati, percentuale di materiali a bassa perdita, strutture HDI via, densità di connettori/gabbie e sezioni RF specializzate che richiedono laminati di alta qualità.

Tempi di consegna tipici: prototipi 7-12 giorni lavorativi; La produzione dura da 2 a 4 settimane, a seconda della complessità dello stack-up e dei requisiti di test.

Lista di controllo della documentazione: note di fabbricazione complete, tabelle di impedenza, specifiche di finitura, mappe di foratura posteriore (se applicabile), zone di esclusione RF, punti di incollaggio del telaio e una matrice di test dettagliata.

Prima di finalizzare i progetti, utilizza il nostro visualizzatore Gerber per la verifica pre-rilascio e collabora con il nostro team di ingegneri sullo stackup e sulla selezione dei materiali per evitare costose revisioni.

Perché scegliere HILPCB per i progetti PCB di rete

Competenza ad alta velocità e RF: esperienza comprovata con fabric Ethernet fino a 400G, layout di coesistenza RF e combinazioni di materiali ottimizzate che controllano i costi senza sacrificare le prestazioni.

Disciplina di produzione: uso strategico dell'HDI dove offre valore, con tolleranze conservative altrove per massimizzare la resa e l'affidabilità della produzione.

Test completi: supporto completo per la convalida bring-up, i test BER su corsie di campionamento e la caratterizzazione termica/POE per una sicurezza pronta sul campo.

Domande frequenti

Ho sempre bisogno di materiali Rogers/PTFE per i PCB di rete? No, molti progetti utilizzano efficacemente FR-4 ad alta Tg per le sezioni digitali e riservano Rogers PCB o altri materiali a bassa perdita solo per porzioni RF o collegamenti ad alta velocità eccezionalmente lunghi.

Come si garantisce l'integrità del segnale su array di connettori densi e ASIC? Stabiliamo i parametri di stackup in anticipo, implementiamo il fan-out HDI tramite HDI PCB dove necessario, applichiamo il back-drilling per la riduzione dello stub e verifichiamo la geometria utilizzando il nostro calcolatore di impedenza.

È possibile assemblare schede ad alta densità con schermature RF e BGA a passo fine? Sì, i nostri processi di assemblaggio avanzati gestiscono componenti a passo fine e sezioni schermate con AOI completo, ispezione a raggi X e test funzionali.

Quali sono le tempistiche tipiche di prototipazione e produzione? I prototipi richiedono in genere 7-12 giorni lavorativi; I cicli di produzione durano in media da 2 a 4 settimane a seconda del numero di strati, dei requisiti HDI e delle specifiche di test.

Come si affrontano i problemi di compatibilità elettromagnetica ed ESD? Esaminiamo la continuità del piano, tramite l'implementazione della recinzione, le tracce di protezione, la strategia di collegamento dello schermo e i punti di messa a terra del telaio durante la fase DFM per prevenire problemi EMC/ESD prima della produzione.

Producete periferiche PCB di rete? Sì, produciamo regolarmente schede figlie, moduli di alimentazione POE, schede di interfaccia e PCB di gestione come parte di soluzioni di rete complete.

Quale documentazione devo fornire per una produzione efficiente? Include tabelle di impedenza dettagliate, specifiche di finitura, requisiti di stackup, parametri di back-drill, footprint del connettore con esclusioni associate, zone RF e requisiti di test funzionali. Utilizza il nostro visualizzatore Gerber prima dell'invio finale per identificare potenziali problemi di produzione.