Il divario tra il concept del prodotto e la spedizione dell'hardware uccide più progetti delle sfide tecniche. La progettazione viene completata secondo i programmi, ma i prototipi arrivano con tre settimane di ritardo. I prototipi funzionano, ma le schede di produzione falliscono con una percentuale del 30%. Ogni punto di transizione tra i fornitori crea ritardi, incomprensioni e costosi cicli di rielaborazione.

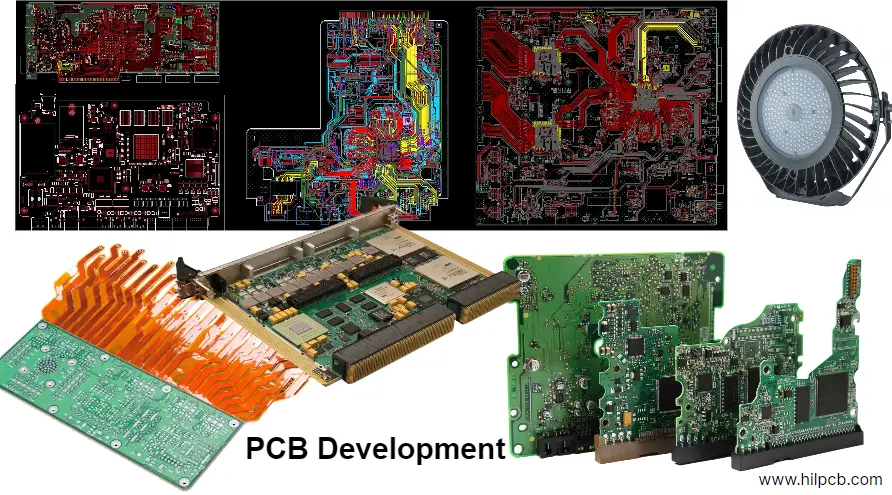

Lo sviluppo e la produzione integrati eliminano questi fallimenti di transizione. Quando la stessa organizzazione gestisce il supporto alla progettazione, la prototipazione, i test e la produzione, la conoscenza viene trasferita senza soluzione di continuità tra le fasi senza l'attrito di più fornitori.

Il Processo NPI Che Funziona Davvero

L'introduzione di nuovi prodotti fallisce più spesso nei punti di transizione. Comprendere dove si verificano i problemi aiuta a strutturare lo sviluppo per evitare le insidie comuni che prolungano i programmi e gonfiano i budget.

Fase 1: Fattibilità e Pianificazione (Settimana 1-2)

Molte idee di prodotto contengono impossibilità nascoste scoperte solo dopo investimenti significativi. I requisiti di elaborazione superano le capacità del microcontrollore disponibile. I vincoli di dimensione fisica impediscono una capacità della batteria adeguata. I costi dei componenti rendono impossibile il prezzo target. La valutazione anticipata della fattibilità identifica i problemi critici prima di impegnare tutte le risorse di sviluppo.

La revisione della fattibilità tecnica esamina:

- Analisi del budget di potenza per adattare le dimensioni della batteria ai requisiti del tempo di funzionamento

- Valutazione termica per verificare un adeguato raffreddamento per i livelli di dissipazione di potenza

- Calcoli del budget del collegamento RF per la portata della comunicazione wireless

- Valutazione della disponibilità dei componenti per prevenire progetti basati su parti non ottenibili

- Valutazione delle capacità di produzione per garantire che il progetto proposto possa effettivamente essere costruito

Il nostro team di ingegneria PCB conduce l'analisi di fattibilità durante la fase concettuale, identificando potenziali problemi quando approcci alternativi rimangono validi e convenienti da esplorare.

Fase 2: Progettazione e Iterazione del Prototipo (Settimana 3-8)

I primi prototipi raramente funzionano perfettamente. Il debug identifica errori di progettazione, problemi dei componenti e carenze delle specifiche. Cicli di iterazione rapidi separano i prodotti di successo dai fallimenti costosi. La prototipazione rapida accelera questa fase di apprendimento critica.

Il nostro tempo di consegna della prototipazione PCB di 48-72 ore permette cicli di iterazione settimanali:

- Settimana 3: Progettazione iniziale e primo ordine del prototipo

- Settimana 4: Arrivo delle prime schede, inizio dell'avvio e dei test

- Settimana 5: Progettazione Rev B per affrontare i problemi, secondo ordine del prototipo

- Settimana 6: Test e validazione della Rev B

- Settimana 7: Ottimizzazione Rev C e riduzione dei costi

- Settimana 8: Validazione finale del prototipo prima della transizione alla produzione

La prototipazione tradizionale con tempi di consegna di 2-3 settimane estenderebbe questa fase a 15-20 settimane per lo stesso numero di iterazioni.

Fase 3: Transizione alla Produzione (Settimana 9-12)

Le costruzioni di pre-produzione convalidano i processi di produzione prima degli impegni di volume. Le rese di assemblaggio rivelano problemi di progettazione per la produzione persi durante le costruzioni di prototipi con componenti selezionati a mano. Le procedure di test vengono finalizzate e la documentazione viene completata. Questa fase previene problemi costosi durante la produzione di volume.

Quantità di pre-produzione di 25-100 unità servono a molteplici scopi:

- Convalida del processo per l'ottimizzazione dell'assemblaggio PCB

- Debug della procedura di test e verifica dei tempi

- Verifica della completezza della documentazione

- Qualifica della catena di fornitura dei componenti

- Convalida della procedura di assicurazione qualità

L'ottimizzazione del processo di produzione include lo sviluppo del profilo di rifusione, la selezione della strategia di ispezione e la progettazione dei dispositivi di test. Il nostro team di assemblaggio sviluppa processi ottimizzati specificamente per i requisiti del vostro design durante questa fase.

Strategie di Sviluppo Parallelo

Lo sviluppo sequenziale tradizionale spreca il 40-60% del tempo del calendario in attesa dei passaggi tra le fasi. La progettazione si completa, poi si ordinano i prototipi. I prototipi arrivano, poi iniziano i test. I test si completano, poi inizia la pianificazione della produzione. Ogni passaggio crea ritardi mentre il team successivo stabilisce il contesto.

Le Attività Sovrapposte Comprimono le Tempistiche

Lo sviluppo parallelo procede con le attività ovunque le dipendenze lo permettano:

- La progettazione meccanica continua durante lo sviluppo dello schema elettrico, con i team che coordinano le posizioni dei connettori e i requisiti di montaggio

- Lo sviluppo della procedura di test inizia durante la fase di prototipo piuttosto che attendere la prontezza per la produzione

- Lo sviluppo del processo di produzione utilizza i primi prototipi per ottimizzare i profili di rifusione invece di attendere il congelamento del design

- La qualifica dei componenti procede parallelamente alla convalida del progetto

- Lo sviluppo della documentazione avviene in parallelo allo sviluppo dell'hardware

Questo parallelismo tipicamente riduce il tempo totale di sviluppo del 35-50% rispetto agli approcci sequenziali.

La Sfida del Coordinamento

Le attività parallele richiedono un coordinamento stretto e un controllo disciplinato delle modifiche. Riunioni regolari cross-funzionali assicurano che tutti i team rimangano sincronizzati sullo stato attuale e sui cambiamenti imminenti. I sistemi di controllo versione tracciano l'evoluzione del progetto e prevengono confusione quando l'iterazione rapida crea versioni concorrenti multiple.

Protocolli di comunicazione chiari stabiliscono:

- Chi ha bisogno di notifica di quali cambiamenti e quando

- Come gestire i conflitti tra attività parallele

- Procedure di escalation per i problemi bloccanti

- Autorità decisionale in ogni fase di sviluppo

La nostra struttura di team integrata facilita il coordinamento naturale attraverso la prossimità e obiettivi condivisi, evitando l'incomunicabilità comune quando progettazione e produzione avvengono in organizzazioni separate.

Gestione del Rischio Durante Tutto lo Sviluppo

Ogni progetto di sviluppo affronta rischi tecnici, di programma e di costo. L'identificazione proattiva del rischio e la mitigazione prevengono sorprese che fanno deragliare i progetti e distruggono i budget.

Strategie di Mitigazione del Rischio Tecnico

Tecnologie non provate portano rischi di implementazione che possono bloccare interi progetti. I prototipi di proof-of-concept dimostrano la fattibilità prima di impegnare tutte le risorse di sviluppo. Le funzioni critiche subiscono test precoci per convalidare le ipotesi prima del blocco del design dettagliato. Approcci alternativi si sviluppano in parallelo quando il successo dell'approccio primario rimane incerto.

La disponibilità dei componenti rappresenta un rischio crescente:

- La carenza di semiconduttori crea tempi di consegna di 26+ settimane per parti precedentemente comuni

- I produttori interrompono le linee di prodotti con poco preavviso

- La volatilità dei prezzi influisce sull'economia del prodotto e sulle ipotesi di margine

- I componenti a fonte unica creano vulnerabilità della catena di approvvigionamento

Il nostro team di approvvigionamento monitora le condizioni di fornitura e fornisce un preavviso di potenziali problemi. Lavoriamo con i clienti per identificare componenti alternativi e flessibilità di progettazione che si adatta a più opzioni di parti quando le scelte primarie presentano rischi di fornitura.

Strategia del Buffer di Programma

Una programmazione realistica tiene conto dei cicli di iterazione e delle sfide impreviste. I buffer di programma alle milestone critiche consentono la risoluzione dei problemi senza influire sugli impegni di consegna:

- Buffer di test del prototipo consente un'iterazione extra se la prima build rivela problemi maggiori (2-3 settimane)

- Buffer di pre-produzione permette l'ottimizzazione del processo prima degli impegni di volume (1-2 settimane)

- Buffer di ramp-up produttivo si adatta al miglioramento della resa e alla stabilizzazione del processo (2-4 settimane)

Lo sviluppo basato su milestone con deliverable chiari fornisce responsabilità e visibilità. Revisioni regolari dei progressi identificano i problemi precocemente quando l'azione correttiva costa meno e le opzioni rimangono più flessibili.

Approvvigionamento Componenti e Gestione della Catena di Fornitura

Le interruzioni della catena di approvvigionamento minacciano più progetti delle sfide tecniche. La disponibilità dei componenti determina se i prodotti vengono spediti secondo i programmi o se restano in attesa di parti. La gestione proattiva della catena di approvvigionamento previene questi ritardi.

La Decisione Turnkey vs Consignment

L'assemblaggio turnkey significa che noi approvvigioniamo tutti i componenti. Consignment significa che voi fornite i componenti. Nessuno dei due approcci è universalmente migliore: dipende dalla vostra situazione e priorità.

Vantaggi dell'Assemblaggio Turnkey:

- Punto di responsabilità unico per il prodotto completo

- Sfruttare le nostre relazioni con i fornitori e i prezzi volume

- Approvvigionamento più veloce attraverso canali consolidati

- Assorbiamo il rischio del tempo di consegna dei componenti

- Logistica e gestione dell'inventario semplificate

Vantaggi dell'Assemblaggio in Consignment:

- Controllate l'approvvigionamento dei componenti e mantenete le relazioni con i fornitori

- Costi dei componenti trasparenti senza margine di approvvigionamento

- Meglio per l'inventario esistente o articoli a lunga consegna già ordinati

- Preferibile quando avete componenti proprietari o programmati

Molti clienti utilizzano un approccio ibrido: noi approvvigioniamo componenti comuni (resistenze, condensatori, IC standard) mentre voi fornite componenti critici come ASIC, microcontrollori programmati o articoli a lunga consegna nel vostro inventario esistente.

Gestione del Rischio della Catena di Fornitura

L'obsolescenza dei componenti minaccia il ciclo di vita del prodotto. I componenti vengono dismessi, lasciando i progetti esistenti non supportabili. La gestione proattiva dell'obsolescenza identifica i componenti a rischio prima che diventino non disponibili:

- Monitoraggio dello stato del ciclo di vita del componente

- Notifica anticipata dell'obsolescenza imminente

- Ricerca e qualifica di sostituti adeguati

- Modifiche di progettazione necessarie per componenti alternativi

Questo mantiene la supportabilità del prodotto durante l'intero ciclo di vita previsto, prevenendo costose riprogettazioni o situazioni di fine vita causate dall'indisponibilità dei componenti.

Strategia di Test e Validazione

Una strategia di test appropriata bilancia completezza ed efficienza. Test insufficienti perdono difetti che appaiono in campo. Test eccessivi sprecano tempo e denaro. La strategia dipende dalla complessità del circuito, dal volume di produzione e dai requisiti di qualità.

Test di Validazione del Prototipo

I primi prototipi subiscono test completi per convalidare il progetto prima della produzione:

- Verifica iniziale di accensione conferma la corretta regolazione della tensione e il consumo di corrente

- Test funzionali convalidano il funzionamento di ogni sottosistema

- Caratterizzazione delle prestazioni misura il comportamento effettivo rispetto alle specifiche

- Test ambientali confermano il funzionamento attraverso l'intervallo di temperatura

- Test di conformità verificano i requisiti normativi (FCC, CE, standard di sicurezza)

I problemi scoperti durante il test del prototipo vengono risolti prima della produzione, quando le correzioni costano 10-100× in meno rispetto ai guasti sul campo.

Strategia di Test di Produzione

La produzione di volume richiede test efficienti che catturino i difetti senza creare colli di bottiglia:

- Test a sonda volante per bassi volumi (5-500 schede) - nessun costo di attrezzatura, flessibile per i cambiamenti di progettazione

- Test in-circuit (ICT) per la produzione di volume (1000+ schede/anno) - tempi di test più rapidi, copertura completa

- Test funzionali verificano il funzionamento end-to-end del sistema in condizioni reali

- Ispezione ottica automatizzata (AOI) cattura i difetti di assemblaggio durante la produzione

Le nostre capacità di test PCB includono tutti i metodi, con raccomandazioni basate sui vostri specifici requisiti di volume e qualità.

Dal concept iniziale alla produzione di volume, i servizi di sviluppo HILPCB accelerano il tuo percorso verso il mercato riducendo al contempo il rischio. Visita www.hilpcb.com/it/ per discutere delle tue esigenze di sviluppo.