I guasti sul campo costano 10-50× più che rilevare i difetti durante la produzione. Un singolo guasto distrugge la fiducia del cliente, genera resi in garanzia e danneggia la reputazione. Ma il sovra-test spreca tempo e denaro in procedure non necessarie. La giusta strategia di test bilancia completezza e costo-efficacia in base alle tue esigenze specifiche.

HILPCB fornisce servizi di test completi dalla validazione del prototipo all'assicurazione qualità in volumi di produzione. Le nostre raccomandazioni di test corrispondono al tuo volume di produzione, alla complessità del board e ai requisiti di qualità.

Test a Sonda Volante vs Test In-Circuit: Quale Hai Effettivamente Bisogno

Il metodo di test elettrico "migliore" dipende interamente dal tuo volume di produzione. Scegliere male e si spreca denaro in attrezzature non necessarie o si creano colli di bottiglia di produzione con tempi di test lenti.

Test a Sonda Volante - La Scelta per Prototipi e Bassi Volumi

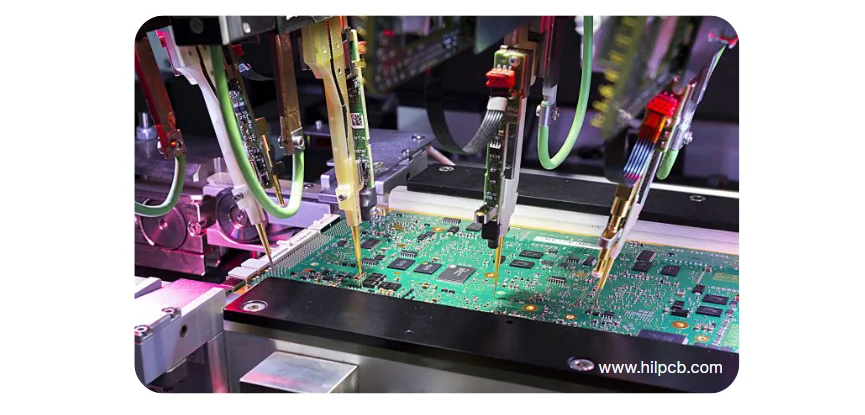

Sonde mobili contattano punti di test sotto controllo software, verificando connettività e presenza componenti senza attrezzature personalizzate. Perfetto per quantità prototipo e produzione a basso volume dove i costi delle attrezzature ICT non possono essere giustificati.

Vantaggi chiave:

- Costo zero attrezzature - programma di test creato da file Gerber in 2-4 ore

- Modifiche al design accommodate istantaneamente con semplici aggiornamenti del programma

- Tempo di test tipico: 3-8 minuti per board a seconda della complessità

- Intervallo volume ideale: 5-500 board totali

Limitazioni da comprendere:

- Tempi di test lenti creano colli di bottiglia nella produzione di volume

- Non può alimentare i circuiti per testare componenti attivi - verifica solo valori passivi e connettività

- Accesso limitato su board densi dove i punti di test sono bloccati da componenti

Il pareggio dei costi tipicamente si verifica intorno a 500-1000 board totali. Sotto questa quantità, vince la sonda volante. Sopra questa quantità, l'investimento in attrezzature ICT ripaga attraverso tempi di test più veloci.

Test In-Circuit - Lo Standard per la Produzione di Volume

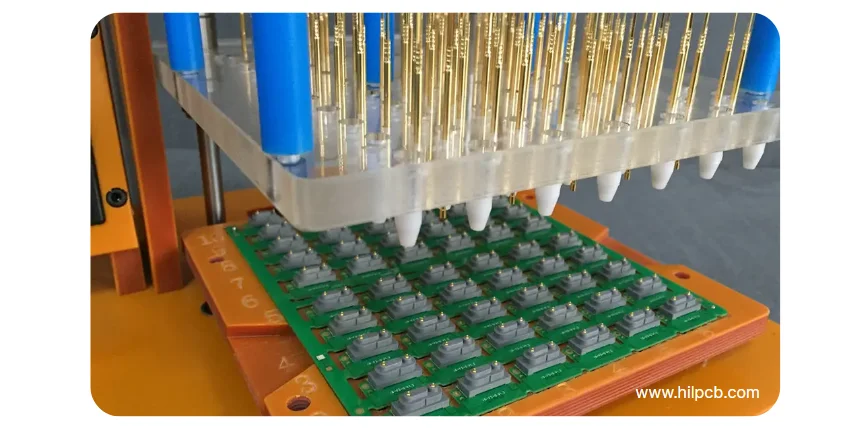

Attrezzatura bed-of-nails con posizioni sonda fisse contatta multipli punti di test simultaneamente, completando test board completo in 30-90 secondi. Richiede attrezzatura personalizzata che costa $50-$15,00 a seconda delle dimensioni del board e del numero di pin.

Perché la produzione di volume usa ICT:

- Testa board completi in 30-90 secondi contro 3-8 minuti per sonda volante

- Alimenta il board e testa i valori dei componenti individuali

- Verifica il corretto posizionamento e orientamento dei componenti

- Verifica ponticelli di saldatura e circuiti aperti

- Capacità diagnostica individua componenti guasti specifici

L'ostacolo dell'investimento in attrezzature:

- Costo iniziale: $50-$15,00 per design del board

- Sviluppo programma: 1-2 settimane inclusi design attrezzatura e debug

- Modifiche al design richiedono modifica attrezzatura: $100-$3,000 e 1-2 settimane di ritardo

- Il design del board deve fornire accesso punti di test per reti critiche

Produzione di volume di 1,000+ board annualmente giustifica investimento ICT. Le nostre linee di produzione assemblaggio PCB usano ICT come standard per tutti i contratti di volume che superano 500 board all'anno.

Metodi di Ispezione Visiva: Quando l'Automazione Aiuta e Quando Non Lo Fa

L'ispezione visiva cattura diversi tipi di difetti rispetto ai test elettrici. La domanda non è se ispezionare ma quali metodi di ispezione corrispondono alle tue esigenze e volume.

Ispezione Visiva Manuale - La Base Richiesta

Ogni board riceve ispezione visiva manuale indipendentemente dai sistemi automatizzati impiegati. Ispettori formati esaminano board sotto ingrandimento verificando:

- Componenti disallineati che influenzano l'adattamento meccanico

- Ponticelli di saldatura che cortocircuitano pin adiacenti

- Componenti mancanti o errati

- Board o componenti danneggiati

- Contaminazione che influisce sull'affidabilità

Velocità ispezione manuale: 2-5 minuti per board. Problemi di coerenza emergono durante lunghe serie di produzione quando subentra la fatica dell'ispettore. Non può vedere giunti nascosti sotto package BGA o dentro connettori.

Funziona come metodo primario per quantità prototipo sotto 100 board. Richiede integrazione con metodi automatizzati per produzione di volume per mantenere coerenza.

Ispezione Ottica Automatizzata - Efficienza di Produzione

Telecamere ad alta risoluzione catturano immagini e confrontano con database di riferimento o modello golden board. L'ispezione si completa in 30-90 secondi per board, consentendo integrazione in linee di produzione ad alto volume.

AOI cattura 95%+ di difetti di saldatura:

- Saldatura insufficiente o volume di saldatura eccessivo

- Ponticelli di saldatura tra pin adiacenti

- Sfere di saldatura sulla superficie del board

- Tombstoning (componente in piedi di taglio)

- Spostamento componenti durante rifusione

Errori di posizionamento componenti vengono segnalati automaticamente:

- Parti errate installate

- Componenti mancanti

- Componenti polarizzati ruotati (diodi, condensatori elettrolitici, IC)

- Disallineamento che supera tolleranze

Limitazioni da comprendere:

- Non può ispezionare giunti nascosti sotto package BGA o dentro connettori

- Programmazione richiede 2-4 ore per nuovo design di board per sviluppo modello

- Falsi positivi rallentano la produzione quando AOI segnala board accettabili come difettose

Le nostre linee di produzione usano AOI post-rifusione su tutti gli ordini che superano 100 board. Cattura la maggior parte dei difetti di assemblaggio mentre i componenti possono ancora essere riparati facilmente. L'ispezione pasta saldante pre-rifusione previene problemi catturando errori di deposizione pasta prima del posizionamento componenti.

Ispezione ai Raggi X - Richiesta per BGA e Giunti Nascosti

I raggi X penetrano i corpi dei componenti per visualizzare giunti di saldatura sotto package BGA, pad termici QFN e altre connessioni nascoste. Unico metodo per verificare queste connessioni critiche senza test distruttivi.

Cosa rivela l'ispezione ai raggi X:

- Percentuale vuoti nei giunti di saldatura (critico per affidabilità termica e meccanica)

- Ponticellatura tra sfere adiacenti invisibile all'ispezione ottica

- Saldatura insufficiente o sfere mancanti

- Allineamento package e centratura sui pad

Ogni componente BGA richiede ispezione ai raggi X per standard IPC per prodotti Classe 2 e Classe 3. Il nostro processo di produzione PCB include raggi X di tutti i componenti BGA, QFN e a terminazione inferiore con rapporti dettagliati forniti.

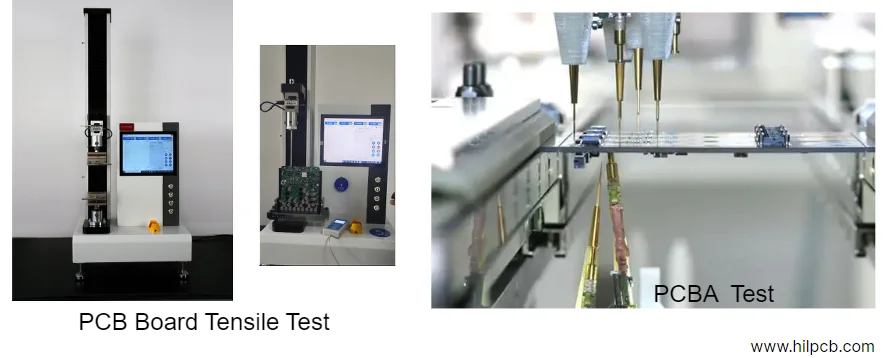

Strategie di Test Funzionale

I test elettrici e visivi verificano la qualità dell'assemblaggio ma non confermano che il prodotto funzioni effettivamente. Il test funzionale convalida il funzionamento end-to-end del sistema in condizioni reali.

Quando il Test Funzionale Diventa Necessario

Board semplici con pochi componenti attivi potrebbero non aver bisogno di test funzionale - i test elettrici sono sufficienti. Assemblaggi complessi con processori, memoria e interfacce multiple richiedono convalida funzionale per catturare:

- Problemi di caricamento ed esecuzione firmware

- Funzionalità interfaccia di comunicazione

- Calibrazione e risposta sensori

- Sequenziamento e gestione alimentazione

- Interazioni a livello di sistema che i test elettrici non possono verificare

Processo di Sviluppo Test Funzionale

Design attrezzatura di test ospita connettori e interfacce specifiche del board. Sviluppo procedura di test definisce:

- Sequenza accensione e temporizzazione

- Esercizio interfacce (USB, Ethernet, seriale, ecc.)

- Criteri pass/fall per ogni elemento funzionale

- Obiettivi tempo di test per produttività produzione

- Requisiti registrazione dati e tracciabilità

Sviluppo test richiede tipicamente 2-4 settimane inclusi fabbricazione attrezzatura, sviluppo software e convalida procedura. Investimento iniziale di $3,00-$10,00 a seconda della complessità, giustificato per volumi di produzione che superano 500 board annualmente.

Test Boundary Scan

Design digitali complessi con processori e FPGA spesso includono capacità JTAG boundary scan. Permette di testare chip complessi senza accesso fisico a tutti i pin. Richiede considerazione design-for-test durante fase di layout.

Vantaggi boundary scan:

- Testa funzionalità chip interna senza punti di test esterni

- Convalida interconnessioni tra dispositivi abilitati JTAG

- Programma e verifica contenuti memoria flash

- Nessuna attrezzatura personalizzata richiesta oltre accesso connettore JTAG

Funziona come supplemento ad altri metodi di test, non sostituzione completa. Migliore per design digitali ad alta densità dove l'accesso al test tradizionale è limitato.

Selezione Strategia di Test Basata su Volume di Produzione

Corrispondenza metodi di test al volume di produzione previene sia sotto-test che spreco di sovra-test. Le nostre raccomandazioni basate su migliaia di design:

Quantità Prototipo (5-50 board)

- Ispezione visiva manuale

- Test elettrico a sonda volante

- Test funzionale come necessario per convalida

Costo test totale per board: $15-$35 a seconda della complessità. Nessun investimento in attrezzature richiesto.

Produzione a Basso Volume (50-500 board)

- Ispezione visiva manuale

- Test elettrico a sonda volante

- Test funzionale per design complessi

Tempo di test per board: 5-10 minuti totali. Adatto per lotti fino a 100 board mensilmente senza creare colli di bottiglia.

Produzione a Volume Medio (500-5000 board annualmente)

- Ispezione ottica automatizzata

- Test in-circuit con attrezzatura personalizzata

- Test funzionale per assemblaggi complessi

- Ispezione ai raggi X per componenti BGA

Investimenti in attrezzature di $50-$20,00 totali ammortizzati attraverso volume di produzione. Tempo di test ridotto a 2-4 minuti per board, consentendo produttività più elevata.

Produzione ad Alto Volume (5000+ board annualmente)

- Ispezione e test completamente automatizzati

- Monitoraggio controllo statistico di processo

- Test distruttivi periodici per convalida continua

- Test funzionali automatizzati con attrezzature personalizzate

Strategia di test completa ottimizzata per produttività e costo. Le nostre linee di assemblaggio PCB gestiscono produzione di volume con test integrati assicurando qualità costante.

Documentazione Qualità e Tracciabilità

Documentazione completa è essenziale per un efficace test PCB, sia per board nudi che assemblaggi. Presso HILPCB, ogni PCB subisce ispezione e test completamente tracciabili, assicurando affidabilità elettrica e coerenza di produzione.

Ogni Rapporto di Test PCB Include:

- Risultati test continuità e isolamento elettrico con dettagli pass/fall

- Registrazioni ispezione visiva e microscopica che mostrano qualità superficie e difetti corretti

- Immagini raggi X (per PCB multistrato) verificando integrità via e allineamento strati interni

- Dati test funzionale per PCB finiti dove applicabile

- Tracciabilità lotto materiale e processo per laminati, fogli di rame e finiture superficiali

Tutti i rapporti sono consegnati elettronicamente con ogni spedizione e memorizzati in modo sicuro per riferimento a lungo termine, supportando verifica garanzia e analisi causa radice quando necessario.

Controllo di Processo e Miglioramento Continuo

Nella produzione di PCB, HILPCB impiega Controllo Statistico di Processo (SPC) per rilevare deviazioni prima che si verifichino difetti. Parametri monitorati continuamente includono:

- Registrazione strati interni e precisione foratura

- Spessore e uniformità placcatura rame

- Curve temperatura e pressione laminazione

- Rese test elettrici e modelli di guasto ricorrenti

Analizzare questi dati consente continuo perfezionamento del processo, rese più elevate e prestazioni del board più consistenti.

Dalla convalida del prototipo attraverso la fabbricazione di PCB ad alto volume, il sistema di test e documentazione di HILPCB assicura qualità misurabile, piena tracciabilità e affidabilità a lungo termine per ogni scheda a circuito consegnata.