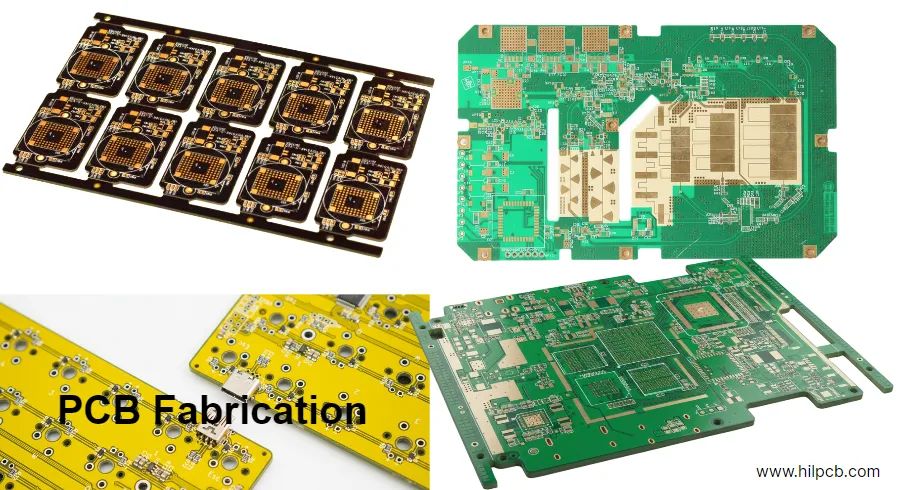

L'elettronica moderna richiede circuiti stampati che non esistevano cinque anni fa. Gli smartphone racchiudono più potenza di calcolo dei laptop in corpi spessi 6 mm. Le stazioni base 5G trasmettono a frequenze di 28 GHz dove l'FR4 diventa un killer del segnale. Il radar automotive deve vedere 300 metri avanti sopravvivendo a temperature e vibrazioni sotto il cofano. Queste non sono sfide accademiche, sono requisiti quotidiani per la fabbricazione di PCB nel 2025.

Il divario tra "può fabbricare PCB" e "può fabbricare questi PCB" definisce il successo del prodotto. HILPCB è specializzata nelle schede più impegnative: HDI any-layer per wearable sotto 0,4 mm di spessore, Rogers RT/duroid per radar automotive 77 GHz, rigido-flessibile per impianti medicali, e schede back-drilled per collegamenti SerDes 56 Gbps.

Fabbricazione HDI per Dispositivi Ultra-Compatti

La Sfida della Miniaturizzazione

Gli smartphone top di gamma racchiudono ora 12+ fotocamere, modem 5G, ricarica wireless e batterie da 5000 mAh in corpi sotto gli 8 mm di spessore. La densità dei componenti ha raggiunto i limiti fisici dei via through-hole standard anni fa. La soluzione: l'High-Density Interconnect (HDI) con microvia perforati al laser che collegano solo gli strati adiacenti.

Capacità HDI:

- Strutture microvia any-layer (1+N+1 a 4+N+4 build-up)

- Perforazione laser: microvia diametro 50-150 µm

- Linea/spazio: 2/2 mil (50 µm) minimo

- Laminazione sequenziale per stackup complessi

- Tecnologia via-in-pad per fanout BGA

Applicazioni:

- Smartphone & Tablet: Schede madri con componenti 0402/0201, BGA a passo fine

- Wearable: Schede ultra-sottili (0,4-0,6 mm) con sezioni rigido-flessibili

- Auricolari True Wireless: PCB miniaturizzati sotto 15 mm x 8 mm (vedi la nostra guida al design PCB per auricolari)

- Impianti Medicali: HDI in poliammide biocompatibile per pacemaker, neurostimolatori

Perché HDI vs Multistrato Standard? Scheda standard 8 strati con via through-hole: spessore 1,6 mm, efficienza di routing 50%. Scheda HDI 8 strati con microvia: spessore 0,8 mm, efficienza di routing 85%, migliore integrità del segnale.

Supplemento costo: 40-80% superiore al multistrato standard. Ne vale la pena quando l'area della scheda è limitata o sono richiesti BGA a passo fine (passo 0,4 mm).

Fabbricazione con Materiali Rogers & RF per Sistemi ad Alta Frequenza

Quando l'FR4 Fallisce: Il Problema dell'Alta Frequenza

L'FR4 funziona bene a 1-2 GHz. A 10 GHz, la perdita di segnale diventa eccessiva. A 28 GHz (5G mmWave) o 77 GHz (radar automotive), l'FR4 è inutilizzabile. La tangente di perdita dielettrica (Df) e la costante dielettrica dipendente dalla frequenza (Dk) causano un degrado del segnale misurato in dB per pollice.

Soluzioni Materiali Rogers:

| Materiale | Gamma di Frequenza | Costante Dielettrica (Dk) | Applicazioni |

|---|---|---|---|

| RO4003C / RO4350B | 1-10 GHz | 3,38 / 3,48 | 5G sub-6GHz, WiFi 6E, radar automotive (24 GHz) |

| RO4835 | 1-35 GHz | 3,48 | 5G alta prestazione, satellite |

| RT/duroid 5880 | 10-77 GHz | 2,20 | 5G mmWave (28/39 GHz), radar automotive (77/79 GHz) |

| RT/duroid 6002 | DC-77 GHz | 2,94 | Aerospaziale, militare, stabile in temperatura |

Sfide di Fabbricazione:

- Temperature di laminazione più basse: I materiali Rogers si degradano sopra 200-220°C (l'FR4 usa 170-180°C)

- Perforazione specializzata: I materiali PTFE impastano le punte; richiedono parametri unici

- Controllo impedenza: Tolleranza ±3 Ω richiede misurazione spessore a ±5 µm (scopri di più sul controllo impedenza)

- Stackup ibridi: Strati esterni Rogers + nucleo FR4 riduce i costi del 40-60%

Applicazioni Reali:

- Stazioni Base 5G: RO4350B per schede antenna MIMO massivo 3,5 GHz

- Radar Automotive: RT/duroid 5880 per anticollisione 77 GHz, cruise control adattivo

- Comunicazioni Satellitari: RT/duroid 6002 per transponder banda Ka (26,5-40 GHz)

- WiFi 6E / 7: RO4003C per router e punti di accesso banda 6 GHz

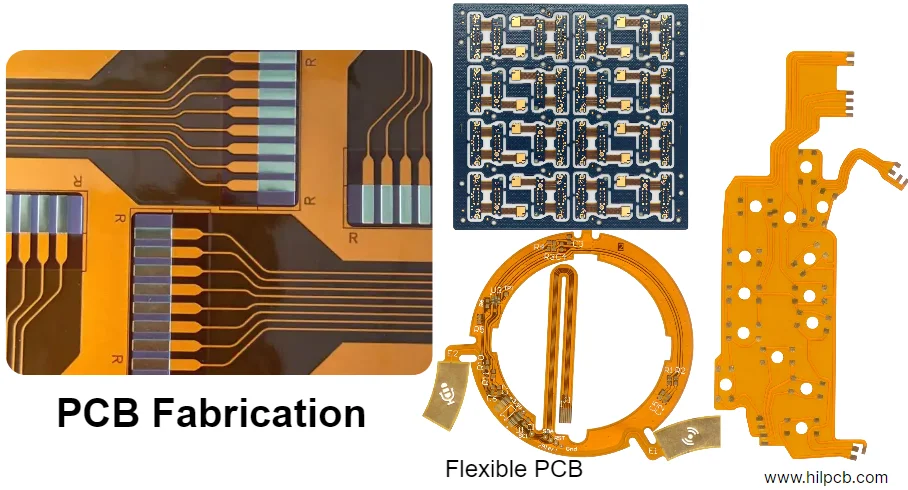

Fabbricazione Rigido-Flessibile per Packaging 3D

Perché Rigido-Flessibile? Quando i Connettori e i Cavi Falliscono

I connettori aggiungono costo, creano punti di guasto e consumano spazio. I cavi flat si consumano. Per i prodotti che richiedono il posizionamento 3D delle schede – dispositivi medicali, avionica aerospaziale, fotocamere compatte, telefoni pieghevoli – il rigido-flessibile elimina i guasti di interconnessione consentendo fattori di forma impossibili.

Struttura Rigido-Flessibile:

- Sezioni rigide (FR4 o poliammide): Montaggio componenti, supporto strutturale

- Sezioni flessibili (film poliammidico): Flessione dinamica, routing 3D, articolazione

- Laminazione sequenziale lega rigido e flessibile in un'unica struttura

- Costruzione senza adesivo per migliori prestazioni elettriche e profilo più sottile

Opzioni di Costruzione:

- 2-20 strati totali

- 1-4 strati flessibili per sezione flessibile

- Multiple zone flessibili in un'unica scheda

- Impedenza controllata attraverso le sezioni flessibili

- Schermatura EMI con copertura ramata

Applicazioni:

- Impianti Medicali: Pacemaker, impianti cocleari, neurostimolatori (poliammide biocompatibile)

- Avionica Aerospaziale: Applicazioni critiche per peso, resistenza alle vibrazioni

- Telefoni Pieghevoli: Schede driver display con flessione dinamica (200.000+ cicli)

- Droni: Riduzione peso, controller motore compatti

- Wearable Militari: Antenne conformi, sistemi indossabili

Realtà dei Costi: Il rigido-flessibile costa 2-4× le schede rigide standard a causa di:

- Laminazione sequenziale (multipli cicli di pressatura)

- Utensileria e attrezzature specializzate

- Sfide di resa nelle zone di transizione rigido-flessibile

- Costo materiali (poliammide 3-5× FR4)

Giustificato quando elimina connettori (costo + tasso di guasto) o consente fattori di forma impossibili.

⚡ Tempi di Fabbricazione Rapid

| Tipo Scheda | Specifica | Tempi di Consegna |

|---|---|---|

| Rigido Standard | 2–6L FR4, stack-up standard | 24–48 ore |

| HDI | 1+N+1 / 2+N+2, microvia laser | 8–14 giorni |

| Rogers RF | RO4350B/4003C, impedenza controllata | 7–12 giorni |

| Rigido-Flessibile | Fino a 12 strati con zone flessibili | 15–25 giorni |

| Nucleo Metallico | Base alluminio/rame, via termici | 8–12 giorni |

*Servizio celere disponibile. I tempi di consena possono estendersi di 3–7 giorni in base alla disponibilità dei materiali.

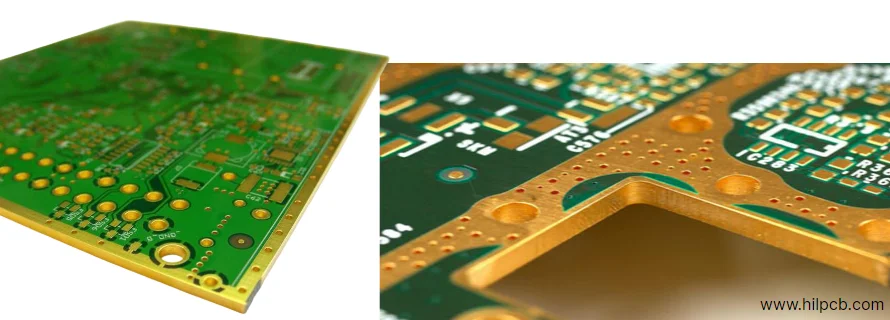

PCB a Nucleo Metallico & Gestione Termica

Il Problema del Calore nell'Elettronica di Potenza

LED di potenza, IGBT, MOSFET SiC e amplificatori di potenza RF generano calore che l'FR4 standard non può dissipare. Gli strati di rame spargono il calore lateralmente, ma la conducibilità termica (0,3-0,4 W/mK per FR4) muove a malapena il calore verticalmente verso i dissipatori. I PCB a nucleo metallico risolvono questo con una conducibilità termica 10-1000× migliore.

Tipi di PCB a Nucleo Metallico (MCPCB):

| Materiale del Nucleo | Conducibilità Termica | Applicazioni | Costo vs FR4 |

|---|---|---|---|

| Alluminio 5052 | 1-3 W/mK | Illuminazione LED (residenziale, commerciale) | 1,5-2× |

| Alluminio 6061 | 3-10 W/mK | LED alta potenza, azionamenti motore | 2-3× |

| Rame C1100 | 200-400 W/mK | Amplificatori di potenza RF, inverter EV | 4-8× |

Struttura:

- Strato di circuito (tracce di rame, tipicamente 1-4 oz)

- Strato dielettrico di isolamento (interfaccia termica, isolante elettricamente)

- Base a nucleo metallico (alluminio o rame)

Considerazioni di Fabbricazione:

- Spessore dielettrico: 50-200 µm (più sottile = migliore termica ma più difficile da produrre)

- Tecnologia via: Via termici perforati fino al nucleo metallico per massimo trasferimento di calore (vedi design via termici)

- Nessun foro placcato through-hole (il nucleo è messo a terra o termicamente conduttivo, non per routing elettrico)

- Gestione della disparità di CTE tra circuito in rame e nucleo in alluminio/rame

Applicazioni Reali:

- Array LED Alta Potenza: Illuminazione stradale, illuminazione stadi, fari automobilistici

- Elettronica di Potenza EV: Controller motore, convertitori DC-DC, sistemi di ricarica

- Amplificatori di Potenza RF: Stazioni base 5G MIMO massivo, trasmettitori broadcast

- Azionamenti Motori Industriali: VFD, azionamenti servo con IGBT o dispositivi SiC

Processi di Fabbricazione Avanzati

Laser Direct Imaging (LDI) per Caratteristiche Fin

Il processo tradizionale con fotomaschera raggiunge limiti di risoluzione attorno a 3/3 mil (75 µm) a causa della distorsione della pellicola, dei gap di esposizione a contatto e degli errori di allineamento. Il Laser Direct Imaging proietta modelli direttamente su pannelli rivestiti di fotoresist con precisione a livello micron.

Vantaggi LDI:

- Linee 2/2 mil (50 µm) affidabili

- Nessun costo o stoccaggio pellicola

- Modifiche al design in minuti, non ore

- Precisione di registrazione ±25 µm da strato a strato

Quando è Richiesto LDI:

- BGA a passo fine (passo 0,4-0,5 mm)

- HDI con microvia densi

- Schede RF con linee di trasmissione strette (controllo impedenza)

- Qualsiasi scheda >12 strati (criticità allineamento)

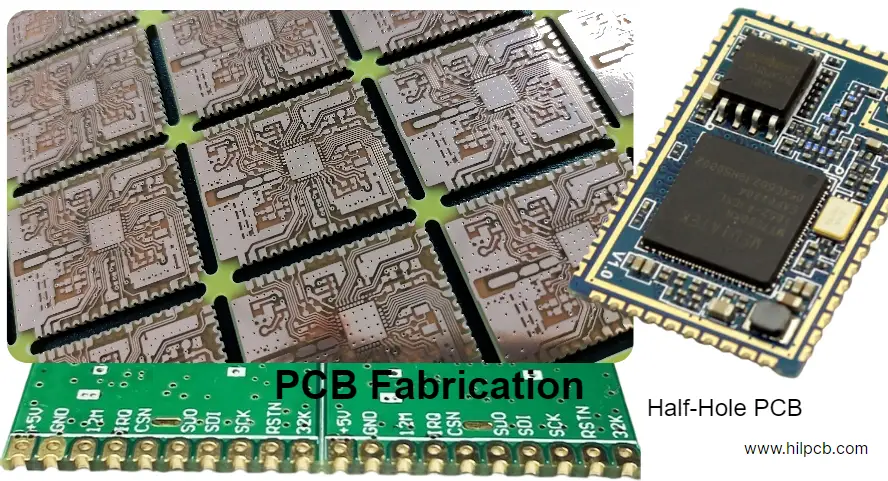

Back-Drilling per Segnali ad Alta Velocità

I monconi di via agiscono come monconi di linea di trasmissione non terminati, causando riflessioni ad alte frequenze. Critico per:

- PCIe Gen4/Gen5 (16/32 Gbps per lane)

- SerDes 25G/56G (backplane server, switch) - vedi la nostra guida backdrill PCB

- Interfacce memoria DDR5

- Digitale ad Alta Velocità >10 Gbps

Processo di Back-Drilling:

- Via through-hole standard perforato e placcato

- Dal lato opposto, perforazione a profondità controllata rimuove il moncone inutilizzato

- Tolleranza tipica profondità back-drill: ±75 µm

- Lascia un moncone residuo di 100-150 µm (vs 1-2 mm senza back-drilling)

Impatto sulle Prestazioni:

- Miglioramento perdita di ritorno: 5-10 dB alla frequenza target

- Estende la banda utilizzabile del 40-60%

- Diagramma ad occhio: più pulito con jitter ridotto

Qualità & Certificazioni

Test & Ispezione:

- AOI (Ispezione Ottica Automatizzata) ogni strato

- Raggi X per microvia HDI e registrazione strati

- Test elettrico flying probe (100% reti)

- Test impedenza TDR/VNA (verifica tolleranza ±3 Ω)

- Analisi microsezione per validazione processo

Certificazioni:

- ISO 9001:2015 (Gestione Qualità)

- IATF 16949 (Automotive)

- ISO 13485 (Dispositivi Medicali)

- AS9100 (Aerospaziale)

- IPC-A-600 Classe 2/3, IPC-6012 Classe 2/3

- UL Listed, conforme RoHS/REACH

Perché Scegliere HILPCB per la Fabbricazione PCB Avanzata

Non competiamo sul prezzo per semplici schede 2 strati. La nostra esperienza è nella fabbricazione impegnativa: HDI per prodotti sotto 1 mm di spessore, materiali Rogers per 5G 28 GHz, rigido-flessibile per impianti medicali, schede back-drilled per 56G SerDes.

Differenziatori Tecnici:

- HDI any-layer fino a 4+N+4 build-up

- Gamma completa materiali Rogers/Taconic/Arlon

- Rigido-flessibile fino a 20 strati, multiple zone flessibili

- Back-drilling con controllo profondità ±50 µm

- Test impedenza per ogni scheda a impedenza controllata

Supporto Ingegneristico:

- Progettazione stackup per integrità del segnale

- Selezione materiali (compromessi prestazioni vs costo)

- Analisi DFM prima della utensileria

- Calcolo e verifica impedenza

- Simulazione termica per MCPCBs

Il nostro servizio completo di prototipazione PCB consente rapide iterazioni dal concept alla produzione, con gli stessi processi produttivi e standard di qualità durante tutto il processo.

Dalle schede per il packaging di chip a 5 nm al radar automotive 77 GHz, HILPCB fabbrica i PCB che definiscono i prodotti di prossima generazione.

FAQ

D: Quando ho bisogno di HDI invece del multistrato standard? R: Quando la densità dei componenti richiede via-in-pad per BGA a passo fine (≤0,5 mm di passo), lo spessore della scheda deve essere <1 mm, o la densità di routing supera il 70% sul multistrato standard. Supplemento costo: 40-80%.

D: Rogers vs FR4 per schede 5G? R: L'FR4 funziona per il 5G sub-6GHz. Il Rogers RO4350B è richiesto per buone prestazioni a 6-10 GHz. L'RT/duroid 5880 è obbligatorio per mmWave (24-39 GHz). Gli stackup ibridi Rogers/FR4 tagliano i costi del 40-60% rispetto al full Rogers.

D: Qual è la differenza di costo per il rigido-flessibile rispetto a schede separate + connettori? R: Il rigido-flessibile costa 2-4× di più per il PCB. Ma elimina i connettori (2-20 $ ciascuno), i cavi, la manodopera di assemblaggio e i punti di guasto. Il punto di pareggio è tipicamente a 5-10 k unità a seconda del numero di connettori.

D: Potete gestire automotive (IATF 16949) e medicale (ISO 13485)? R: Sì, entrambi certificati. Fornire documentazione PPAP per automotive, supporto design history file (DHF) per medicale. Richiedere copie dei certificati.

D: Cosa include l'analisi DFM? R: Verifica larghezza/distanza delle tracce, fattibilità dimensione fori, controllo bilanciamento rame, calcolo impedenza, analisi rapporto d'aspetto dei via, revisione compatibilità materiali. Gratuita con il preventivo.