HILPCB progetta e produce elettronica di potenza avanzata, dai controller per motori automobilistici agli array di LED ad alta luminosità, al servizio di applicazioni in cui un'efficace gestione termica determina direttamente la durata del prodotto e la stabilità operativa. Nei sistemi ad alta densità di potenza, un fattore di progettazione gioca un ruolo decisivo in termini di affidabilità: l'architettura termica delle vie.

Nella convalida del mondo reale, anche quando sono presenti semiconduttori premium, algoritmi di commutazione ottimizzati e sofisticati sistemi di controllo, un progetto può fallire se la rimozione del calore è inadeguata. Nei moduli di potenza come gli inverter per veicoli elettrici, una densità termica insufficiente delle vie, una ramatura impropria o uno scarso allineamento ai componenti che generano calore possono portare a punti caldi localizzati, innescando la fuga termica, la riduzione dell'efficienza e il declassamento forzato della potenza.

Un robusto design termico delle vie, che integra una geometria precisa delle vie, l'ottimizzazione del riempimento del rame e i percorsi termici di stack-up, è essenziale per mantenere le prestazioni target in condizioni di carico sostenuto. È qui che la nostra esperienza ingegneristica e produttiva garantisce sia l'efficienza termica che l'affidabilità a lungo termine in ambienti difficili.

Evoluzione della densità di potenza: Fisica dei combattimenti

I propulsori dei veicoli elettrici esemplificano la sfida della gestione termica che l'elettronica moderna deve affrontare. Un tipico inverter per veicoli elettrici deve gestire 200kW+ di potenza mentre si inserisce in spazi che in precedenza ospitavano sistemi molto più piccoli. Gli obiettivi di densità di potenza di 100 W/pollice cubo spingono la progettazione termica ai suoi limiti, in cui ogni grado di riduzione della temperatura prolunga la durata dei componenti e migliora l'efficienza del sistema.

La situazione diventa ancora più critica in applicazioni come l'illuminazione a LED, dove la gestione termica influisce direttamente sull'emissione luminosa, sulla stabilità del colore e sulla durata operativa. I LED ad alta potenza possono superare i 200 W per pollice quadrato, richiedendo sofisticati array termici per prevenire una catastrofica fuga termica che distrugge sia il LED che l'elettronica circostante.

Eccellenza produttiva: dalla teoria termica alle soluzioni pratiche

L'approccio HILPCB all'implementazione della via termica

In HILPCB, abbiamo sviluppato metodologie di progettazione termica sistematica che trasformano i requisiti di rimozione del calore da calcoli teorici in soluzioni PCB producibili. Questo processo integra la simulazione termica, l'ingegneria dei materiali e la produzione di precisione per ottenere prestazioni termiche ottimali.

Simulazione e modellazione termica

Il nostro team di ingegneri impiega l'analisi avanzata degli elementi finiti per prevedere il comportamento termico prima di impegnarsi nella fabbricazione. Non si tratta di un'analisi di base dello stato stazionario: modelliamo il comportamento termico transitorio, inclusi gli effetti dei cicli termici e gli scenari di pulsazione di potenza che influenzano il funzionamento nel mondo reale.

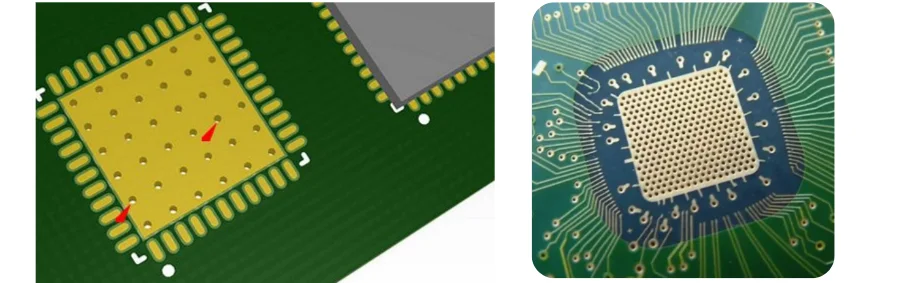

I fattori critici nella nostra modellazione termica includono l'ottimizzazione della distribuzione del rame, attraverso i materiali di riempimento e le loro proprietà termiche, le variazioni di conducibilità termica del substrato e la resistenza termica dell'interfaccia ai giunti di saldatura. La modellazione avanzata rivela i punti caldi termici e consente l'ottimizzazione del posizionamento delle vie per la massima efficienza di rimozione del calore.

Produzione di precisione per prestazioni termiche

Per ottenere prestazioni termiche efficaci richiede un controllo eccezionale sulle variabili di produzione che influenzano la conduzione termica. I nostri sistemi di produzione mantengono un controllo rigoroso su:

- Precisione di foratura mantenendo una tolleranza di posizione di ±0,05 mm per array di vie termiche dense

- Spessore della placcatura in rame che garantisce una conduzione termica uniforme attraverso i cilindri

- Tramite consistenza di riempimento utilizzando materiali termicamente conduttivi per eliminare i vuoti d'aria

- Planarità superficiale che ottimizza il contatto dell'interfaccia termica con dissipatori di calore e pad termici

Non ci affidiamo solo a processi di via standard: la nostra produzione ottimizzata dal punto di vista termico include tecniche specializzate come la ramatura pesante, il riempimento termico con resine epossidiche conduttive e le finiture superficiali di precisione che ottimizzano le prestazioni dell'interfaccia termica.

Tecnologie termiche avanzate per le vie

Alcune applicazioni richiedono una gestione termica che vada oltre le funzionalità standard. Per questi casi, offriamo soluzioni termiche specializzate:

PCB con anima metallica L'integrazione combina substrati di alluminio o rame con posizionamento termico strategico per creare sistemi di gestione termica ibridi. Questo approccio fornisce un'eccezionale conduttività termica per le applicazioni che richiedono le massime prestazioni di rimozione del calore.

** [PCB in rame pesante] (/products/heavy-copper-pcb) L'implementazione utilizza pesi di rame fino a 20 once per creare percorsi a bassa resistenza termica che completano gli array di via termica. La combinazione di piani in rame pesante e vie termiche dense fornisce prestazioni termiche superiori per applicazioni ad alta potenza.

Le soluzioni termiche integrate integrano i materiali di interfaccia termica direttamente nella struttura del PCB, eliminando la resistenza termica dell'interfaccia e migliorando le prestazioni termiche complessive del sistema. Questa tecnica si è dimostrata particolarmente efficace per moduli di potenza compatti e array di LED ad alta densità.

Selezione del substrato PCB per applicazioni termiche

Opzioni avanzate di materiali per la gestione del calore

- PCB ad alta temperatura Materiali — Substrati specializzati con conducibilità termica 5-10 volte superiore allo standard FR4; Essenziale per l'elettronica di potenza che richiede la massima efficienza di rimozione del calore.

- Substrati ceramici — Il nitruro di alluminio e l'ossido di alluminio forniscono un'eccezionale conduttività termica combinata con l'isolamento elettrico; Ideale per applicazioni di alimentazione ad alta tensione che richiedono un isolamento affidabile.

- Laminati con anima in metallo — I nuclei in alluminio o rame con strati dielettrici consentono la conduzione termica diretta ai dissipatori di calore mantenendo l'isolamento elettrico tra i circuiti.

Ottimizzazione dell'interfaccia termica

L'efficace progettazione termica si estende oltre il PCB stesso per includere interfacce termiche:

- I pacchetti di semiconduttori di potenza richiedono un design ottimizzato delle piazzole termiche che massimizzino l'area di contatto riducendo al minimo la resistenza termica attraverso i giunti di saldatura.

- Le interfacce del dissipatore di calore beneficiano di finiture superficiali lisce e materiali di interfaccia termica che eliminano i vuoti d'aria e riducono la resistenza termica del contatto.

- La progettazione termica a livello di sistema deve considerare i disallineamenti di dilatazione termica che possono creare fratture da stress e degradare le prestazioni termiche durante i cicli di temperatura.

Test e convalida: verifica delle prestazioni termiche

Caratterizzazione termica completa

La convalida delle prestazioni termiche reali richiede test sofisticati che vanno oltre le semplici misurazioni della temperatura. Il nostro laboratorio di test termici incorpora diversi metodi di verifica:

Imaging termico a infrarossi: le termocamere ad alta risoluzione mappano le distribuzioni di temperatura sulle superfici PCB con una risoluzione di 0,1°C, rivelando i punti caldi e convalidando l'efficacia della diffusione del calore. Questa tecnica identifica le aree in cui la densità delle vie termiche può essere insufficiente o in cui esistono problemi di interfaccia termica.

Test dei transitori termici: un'apparecchiatura di test specializzata caratterizza i tempi di risposta termica e le costanti di tempo termiche che influenzano la capacità di ciclo dell'alimentazione. Questi dati convalidano l'efficacia della via termica in condizioni operative realistiche, tra cui la pulsazione di potenza e i cicli termici.

Misurazione della temperatura di giunzione: la misurazione diretta delle temperature di giunzione dei semiconduttori durante il funzionamento convalida che i progetti di via termica mantengono temperature operative sicure in condizioni di massima potenza.

Metodi avanzati di analisi termica

Per le applicazioni che superano i limiti della gestione termica, le misurazioni standard della temperatura non sono sufficienti. Impieghiamo sofisticate tecniche di analisi:

La misurazione della resistenza termica quantifica l'efficacia dei progetti termici tramite misurando l'aumento della temperatura per watt di dissipazione di potenza. Questa metrica standardizzata consente il confronto tra diverse configurazioni termiche e convalida l'ottimizzazione del progetto.

PCB rigido-flessibile Thermal Analysis affronta le sfide uniche della gestione termica in assemblaggi flessibili in cui i percorsi di conduzione termica possono essere interrotti da regioni flessibili. Test specializzati convalidano le prestazioni termiche attraverso cicli di flessione meccanica.

*L'analisi statistica dei dati dei test termici identifica le correlazioni tra le variazioni di produzione e le prestazioni termiche, consentendo l'ottimizzazione del processo per ottenere caratteristiche termiche coerenti in tutti i volumi di produzione.

Insidie comuni e come evitarle

Errori critici di progettazione che compromettono le prestazioni termiche

Anche con capacità di produzione avanzate, alcuni errori di progettazione saboteranno l'efficacia termica fin dall'inizio:

- Densità di via insufficiente: la resistenza termica è inversamente proporzionale all'area della sezione trasversale totale delle vie termiche. Troppo pochi via creano colli di bottiglia termici che limitano la rimozione del calore indipendentemente da altri miglioramenti del sistema. Calcola la densità di via richiesta in base alla dissipazione di potenza e all'aumento della temperatura target.

- Scarso posizionamento via: Il posizionamento casuale via spreca l'efficacia termica via. Posiziona le vie termiche direttamente sotto le fonti di calore e crea percorsi di conduzione termica continui per i sistemi di rimozione del calore. Evita di posizionare i via in aree in cui non contribuiscono alla rimozione del calore.

- Distribuzione del rame inadeguata: le vie termiche sono efficaci solo se collegate a un'area di rame sufficiente per la diffusione del calore. Garantire piani di rame e pad termici adeguati per raccogliere e distribuire il calore alla termica tramite array.

Variazioni di produzione da anticipare

La comprensione delle tolleranze di fabbricazione realistiche consente di migliorare i margini di progettazione termica:

- Tramite tolleranza di perforazione: precisione di posizionamento tipica di ±0,05 mm; Gli array di via termici richiedono una spaziatura precisa per prestazioni termiche ottimali

- Spessore della placcatura in rame: la variazione del ±20% influisce sulla conduzione termica; Specificare lo spessore minimo della placcatura per le applicazioni termiche

- Qualità del riempimento della via: i vuoti d'aria nel riempimento della via riducono la conduttività termica; Specificare i materiali di riempimento termici e i criteri di ispezione

- Planarità della superficie: la variazione della superficie di ±25μm influisce sul contatto termico dell'interfaccia; Specificare i requisiti di finitura superficiale per le interfacce termiche

Suggerimento per la progettazione: modellare le tolleranze di produzione nelle simulazioni termiche e includere margini di sicurezza per garantire prestazioni termiche adeguate in tutte le varianti di produzione.

Collabora con HILPCB per l'eccellenza termica

Il successo della progettazione termica richiede molto di più della capacità di produzione, ma richiede una profonda comprensione della fisica del trasferimento di calore, della scienza dei materiali e dei vincoli pratici di gestione termica. HILPCB combina l'esperienza nell'ingegneria termica con una comprovata esperienza di produzione per fornire prestazioni termiche costanti e affidabili per le applicazioni di potenza più impegnative.

Il nostro impegno va oltre il rispetto delle specifiche termiche. Collaboriamo con voi durante tutto il processo di progettazione, offrendovi:

- Simulazione e ottimizzazione termica per garantire soluzioni termiche producibili

- Guida alla selezione dei materiali in base alla densità di potenza e ai requisiti ambientali specifici

- Convalida del prototipo con test termici completi e documentazione delle prestazioni

- Produzione in volume con controllo statistico del processo e monitoraggio delle prestazioni termiche

- Analisi dei guasti e ottimizzazione della progettazione termica in caso di sfide

Che si tratti di progettare propulsori per veicoli elettrici di nuova generazione, sistemi di illuminazione a LED ad alta efficienza o alimentatori compatti, un'efficace progettazione termica può fare la differenza tra il successo sul mercato e il guasto termico. Non lasciare la gestione termica al caso.