Для электроники, работающей на пределе мощности, температуры и частоты, производство керамических печатных плат обеспечивает основу для высочайшей надежности. В HILPCB мы являемся лидерами отрасли в этой специализированной области. Освоив передовые процессы, такие как Прямое соединение меди (DBC), Прямое гальваническое осаждение меди (DPC) и Высокотемпературное совместное спекание керамики (HTCC), мы производим высокопроизводительные подложки, обеспечивающие непревзойденное тепловое управление, стабильность размеров и долгосрочную надежность там, где обычные подложки FR-4 не справляются.

Ключевые преимуства материалов керамических печатных плат

Керамические печатные платы являются материалом выбора для высокопроизводительных приложений, требующих превосходного рассеивания тепла и надежной электрической изоляции. В отличие от органических ламинатов, передовые керамические материалы, такие как оксид алюминия (Al₂O₃) и нитрид алюминия (AlN), предлагают исключительное сочетание механической прочности и низких диэлектрических потерь, что делает их идеальными для RF-, силовых и LED-модулей.

Ключевые преимущества включают:

- Высокая теплопроводность: Со значениями от 24 до более 180 Вт/м·К керамические подложки эффективно рассеивают тепло, обеспечивая стабильную работу и продлевая срок службы компонентов.

- Отличная электрическая изоляция: Превосходная электрическая прочность и высокое сопротивление изоляции делают их идеальными для цепей высокого напряжения.

- Низкий коэффициент теплового расширения (КТР): КТР, близко согласованный с полупроводниковыми материалами, такими как кремний, минимизирует механические напряжения во время тепловых циклов.

- Превосходная стойкость к воздействию окружающей среды: Керамика химически инертна, обеспечивая надежную работу в суровых промышленных или медицинских условиях.

- Непревзойденная долгосрочная надежность: Они демонстрируют исключительную стабильность в условиях высокой вибрации, высокой влажности или вакуума.

Эти внутренние свойства делают керамические печатные платы фундаментальной технологией для критически важных аэрокосмических, автомобильных, медицинских и промышленных энергетических систем.

Подробный обзор основных производственных технологий: DBC, DPC и HTCC

HILPCB использует ряд специализированных процессов для керамических печатных плат для достижения различных целей проектирования и производительности. Каждая технология предлагает уникальные преимущества, адаптированные к конкретным требованиям по мощности, частоте и стоимости. В этом разделе подробно рассматриваются эти три основные технологии.

1. Прямое соединение меди (DBC)

Процесс DBC использует высокотемпературную эвтектическую связь для сплавления высокочистой медной фольги непосредственно с керамической подложкой (Al₂O₃ или AlN) при температуре свыше 1000°C. Эта методика, не использующая адгезивов, формирует атомарную эвтектическую связь Cu-O между медью и керамикой.

Основные преимущества:

- Непревзойденная прочность сцепления: Связь между медью и керамикой невероятно прочна, способна выдерживать серьезные термические удары и механические нагрузки.

- Исключительная пропускная способность по току: При толщине меди, легко достигающей от 127 мкм до более 300 мкм, DBC может выдерживать сотни ампер тока.

- Отличная надежность при тепловых циклах: Хорошо согласованные КТР меди и керамики обеспечивают структурную целостность даже после десятков тысяч температурных циклов.

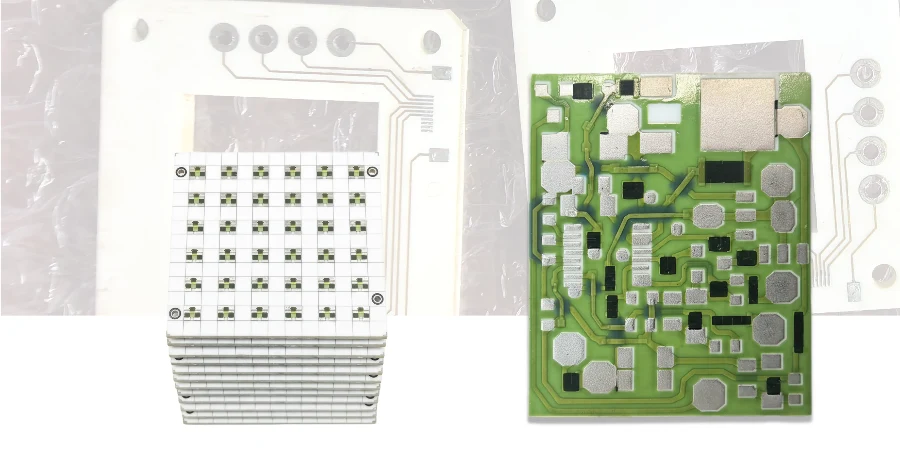

Идеальные области применения: DBC является золотым стандартом для силовой электроники, широко используется в модулях IGBT и MOSFET, инверторах для электромобилей, преобразователях солнечной энергии и других мощных полупроводниковых приборах, требующих эффективного отвода тепла.

2. Прямое гальваническое осаждение меди (DPC)

DPC — это аддитивная производственная технология, основанная на тонкопленочных процессах. Она начинается с напыления тонкого медного подслоя на керамическую подложку. Затем шаблоны схем определяются с помощью фотолитографии, и медь наращивается до желаемой толщины путем гальванизации.

Основные преимущества:

- Чрезвычайно высокая точность: DPC позволяет достигать очень тонких линий и зазоров (до 20 мкм) с четким краевым определением и отличной планарностью поверхности.

- Возможность создания 3D-структур: Процесс легко позволяет создавать заполненные и металлизированные сквозные отверстия для вертикальных межсоединений, что делает его идеальным для высокоплотного монтажа.

- Низкотемпературный процесс: Весь процесс проводится при низких температурах, предотвращая любое тепловое повреждение подложки или встроенных компонентов.

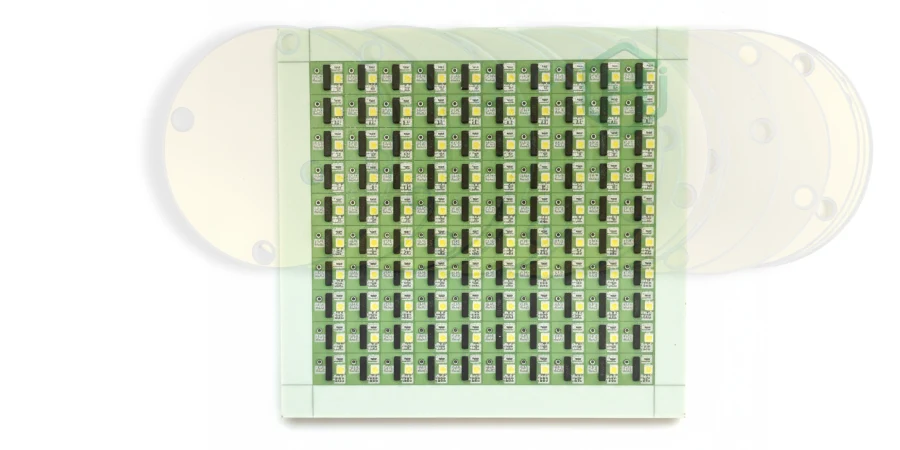

Идеальные области применения: DPC является предпочтительным выбором для прецизионной электроники и высокочастотных приложений, включая RF/СВЧ-схемы, высокоплотные датчики, Chip-on-Board светодиоды и конструкции Тонкопленочных печатных плат, где важна точность.

3. Высокотемпературное совместное спекание керамики (HTCC)

Технология HTCC включает совместное спекание множества слоев керамической "зеленой ленты" с трафаретно нанесенными пастами из тугоплавких металлов (например, вольфрама, молибдена) при температурах выше 1600°C. Это создает полностью плотную, монолитную и трехмерную структуру схемы.

Основные преимущества:

- Предельная механическая прочность: Спеченное керамическое тело невероятно прочно и может выдерживать экстремальные удары и вибрацию.

- Внутренняя герметичность: Монолитная структура по своей природе герметична, защищает внутреннюю схему от влаги и загрязнений без необходимости отдельного корпуса.

- Экстремальная температурная стабильность: Схемы HTCC могут надежно работать при непрерывных температурах 500°C и выше.

Идеальные области применения: HTCC используется в самых требовательных условиях, где надежность не подлежит обсуждению, например, в аэрокосмической электронике, контроллерах автомобильных двигателей, оборудовании для скважинного бурения и имплантируемых медицинских устройствах. Для получения более подробной информации см. наше руководство по технологии Платы HTCC.

| Характеристика | Прямое соединение меди (DBC) | Прямое гальваническое осаждение меди (DPC) | Высокотемпературное совместное спекание керамики (HTCC) |

|---|---|---|---|

| Основной процесс | Высокотемпературное эвтектическое соединение | Напыление + Гальванизация | Многослойное совместное спекание |

| Проводник | Чистая медь (Cu) | Чистая медь (Cu) | Вольфрам (W), Молибден (Mo) |

| Ключевое преимущество | Высокий ток, Высокая надежность | Высокая точность, Высокая плотность | Прочность, Герметичность, Высокая темп. |

| Основное применение | Силовая электроника | РЧ, Светодиоды, Датчики | Аэрокосмическая, Суровые условия |

Подготовка поверхности и металлизация

Долгосрочная производительность любой керамической печатной платы в значительной степени зависит от целостности ее металлизации. Перед нанесением меди или других проводящих слоев каждая подложка проходит точный процесс подготовки поверхности для обеспечения максимального сцепления и электрической надежности.

В HILPCB мы выполняем многоэтапную последовательность обработки, включающую ультразвуковое удаление частиц, химическое обезжиривание и плазменную активацию поверхности. Этот процесс не только устраняет поверхностные загрязнения, но и улучшает смачиваемость, обеспечивая равномерное осаждение металла по керамической подложке.

В зависимости от применения используются различные подходы к металлизации:

- Напыление (PVD) или испарение: Идеально подходит для DPC и тонкопленочных схем, требующих сверхтонких проводящих дорожек.

- Трафаретная печать толстопленочных паст: Подходит для HTCC и гибридных схем, использующих системы на основе серебра, золота, вольфрама или молибдена.

- Гальваническое и химическое осаждение меди: Увеличение толщины меди для путей с высоким током или многослойных межсоединений.

После металлизации наносятся финишные покрытия поверхности, такие как ENIG, ENEPIG, иммерсионное серебро, твердое золото или гальваническое никель-золото. Эти покрытия обеспечивают превосходную паяемость, стойкость к окислению и производительность при wire bonding, гарантируя надежность последующих процессов во время Сборки керамических печатных плат и корпусирования устройств.

Руководство по проектированию для manufacturability (DFM)

Оптимизация конструкции играет решающую роль в балансировке электрических характеристик, механической стабильности и экономической эффективности при производстве керамических печатных плат. Инженерная команда HILPCB тесно сотрудничает с клиентами для интеграции принципов Проектирования для manufacturability (DFM) с самых ранних стадий проектирования компоновки.

Наша цель — превратить вашу концепцию в готовую к производству конструкцию, которая надежно работает в условиях demanding электрических, тепловых и environmental нагрузок.

Ключевые соображения DFM

- Выбор материала: Выбор между Al₂O₃, AlN или Si₃N₄ на основе тепловых, диэлектрических требований и требований к стоимости.

- Проектирование теплового пути: Оптимизация площади меди, плотности переходных отверстий и толщины подложки для равномерного рассеивания тепла.

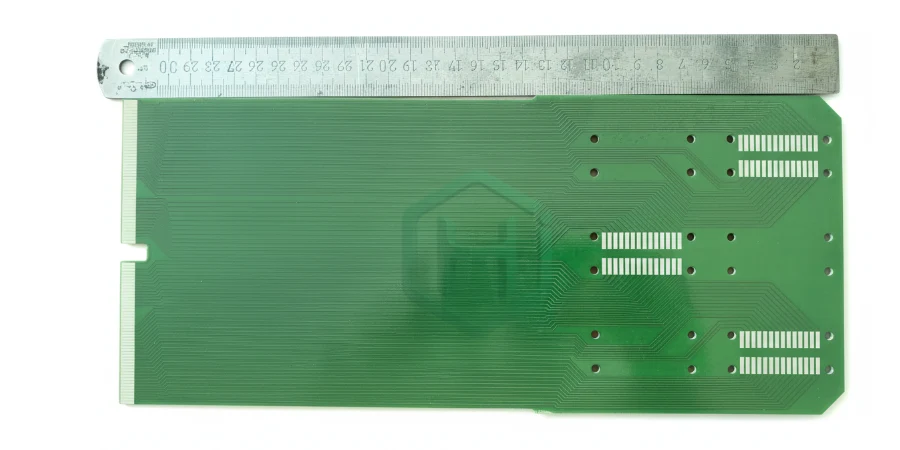

- Ширина линии и зазор: Соблюдение геометрических допусков, соответствующих возможностям разрешения DBC или DPC.

- Конструкция переходных отверстий и межсоединений: Использование заполненных, металлизированных или лазерно-сквозных отверстий для увеличения пропускной способности по току и структурной стабильности.

- Совместимость со сборкой: Обеспечение того, чтобы геометрия контактных площадок и отделка поверхности поддерживали автоматизированные процессы пайки и оплавления.

Наш процесс проверки DFM включает электрическое моделирование, механическое моделирование напряжений и аудит manufacturability для предотвращения проблем производства до их возникновения. Этот интегрированный подход гарантирует, что каждый проект, переходящий к Изготовлению керамических печатных плат, является эффективным, повторяемым и соответствует как функциональным требованиям, так и требованиям надежности.

Сотрудничайте с HILPCB Factory для получения комплексных решений в области керамического и электронного производства

На заводе HILPCB мы выходим за рамки производства керамических печатных плат — мы предоставляем полную экосистему электронного производства. Наши вертикально интегрированные объекты объединяют изготовление печатных плат, сборку и системную интеграцию под одной крышей, обеспечивая эффективность, качество и надежность для глобальных OEM-производителей.

Мы производим не только керамические печатные платы (DBC, DPC, HTCC), но и платы FR4, Rogers, металлические и гибко-жесткие платы, что позволяет бесшовно интегрировать несколько типов плат в пределах одного устройства. Независимо от того, связан ли ваш проект с RF-модулями, преобразователями мощности или медицинскими системами, мы управляем каждым этапом с точностью — от валидации прототипа до полномасштабного производства.

Почему инженеры выбирают HILPCB

- Комплексные возможности: Производство печатных плат, SMT- и THT-монтаж, сборка корпусов и интеграция продукта.

- Технический опыт: Инженерная поддержка DFM/DFA для высокочастотных, силовых и сборок из смешанных материалов.

- Сертифицированное качество: Соответствие стандартам ISO 9001, IATF 16949 и AS9100 для автомобильных, аэрокосмических и медицинских применений.

- Глобальная доставка: Быстрое прототипирование и масштабируемое производство со строгой прослеживаемостью качества.

Являясь вашим партнером по производству «под ключ», завод HILPCB помогает быстрее вывести ваши концепции на рынок — с проверенной производительностью, стабильным качеством и упрощенной логистикой.

Изучите наш полный спектр возможностей PCB и сборки на нашей Странице продукта «Керамические печатные платы» или запросите индивидуальное предложение сегодня.