Тестирование печатных плат гарантирует, что электронные изделия соответствуют проектным спецификациям, стандартам качества и требованиям надежности до попадания к конечным пользователям. Комплексные программы тестирования сочетают автоматизированный контроль, электрическую проверку и валидацию надежности, чтобы обеспечить стабильную работу продуктов на протяжении всего срока службы. Профессиональные услуги тестирования необходимы как на этапах прототипирования, так и при полном объеме производства, интегрируясь с процессами изготовления печатных плат.

Основы тестирования PCB

Тестирование PCB охватывает множество направлений — от базовой проверки электрической целостности до сложной валидации на системном уровне. Современные печатные платы объединяют все больше функций в компактных корпусах, что требует сложных методов тестирования для проверки как отдельных компонентов, так и их взаимодействия на системном уровне.

Тестирование начинается в процессе производства печатных плат и продолжается на этапах сборки, создавая контрольные точки качества, которые предотвращают продвижение дефектных изделий на следующие этапы обработки. Цель — выявлять и исправлять проблемы как можно раньше, чтобы минимизировать затраты и обеспечить надежность.

Категории тестирования

Производственное тестирование: Проверяет соответствие плат производственным спецификациям

Тестирование сборки: Проверяет качество установки компонентов и паяных соединений

Функциональное тестирование: Подтверждает работу схем в соответствии с проектными требованиями

Тестирование надежности: Оценивает долгосрочную работу в условиях нагрузок

Сертификационное тестирование: Гарантирует соответствие нормативным и стандартам безопасности

Тестирование производства печатных плат: обеспечение качества с самого начала

Прежде чем печатная плата (PCB) перейдет на этап сборки печатной платы, она проходит серию строгих производственных испытаний. Эти тесты гарантируют, что готовая плата не имеет электрических, механических и размерных дефектов. Выявляя проблемы на раннем этапе, производители сокращают переделки, повышают выход годных изделий и поставляют платы, соответствующие строгим отраслевым стандартам.

1. Электрическое тестирование готовой платы (проверка целостности и изоляции)

Одним из наиболее критических этапов является электрическое тестирование голой платы:

- Тестирование непрерывности — Подтверждает наличие всех запланированных соединений путем измерения сопротивления между узлами (обычно <10 Ом). Это предотвращает обрывы цепи, вызванные ошибками травления или неполным медным покрытием.

- Тестирование изоляции — Применяет высокое напряжение (100—500В в зависимости от применения) между изолированными сетями для подтверждения целостности изоляции. Это предотвращает короткие замыкания, вызванные остатками травления, перемычками или дефектами сверления. Вместе эти тесты проверяют целостность медных дорожек и межслойных соединений на плате.

2. Тестирование контроля импеданса

Высокоскоростные цифровые и РЧ-схемы требуют точного согласования импеданса. Для измерения характеристического импеданса сигнальных дорожек используется рефлектометрия во временной области (TDR):

- Обеспечивает контролируемый импеданс для дифференциальных пар и линий передачи.

- Поддерживает качество сигнала в многослойных печатных платах и высокочастотных конструкциях.

- Обнаруживает вариации ширины дорожек, толщины диэлектрика или неоднородности материалов, которые могут ухудшить целостность сигнала.

Тестирование импеданса критически важно для плат, используемых в телекоммуникациях, дата-центрах, автомобильной электронике и аэрокосмических приложениях.

3. Автоматизированный оптический контроль (AOI) в производстве

Системы AOI предоставляют бесконтактный метод выявления визуальных и размерных дефектов:

- Обнаружение поверхностных дефектов — Находит отсутствие меди, обрывы дорожек, перетравливание или смещение паяльной маски.

- Проверка размеров — Подтверждает точность контура платы, диаметры отверстий, расположение контактных площадок и расстояния между элементами.

- Проверка шелкографии и маркировки — Убеждается, что позиционные обозначения и маркеры полярности правильно выровнены и читаемы.

Сравнивая изготовленную плату с цифровыми проектными данными, AOI гарантирует соответствие каждой панели допускам перед переходом к сборке.

4. Механическая и размерная проверка

Помимо электрических и оптических проверок, печатные платы должны соответствовать механическим стандартам:

- Измерение толщины платы — Подтверждает соответствие проектным спецификациям (важно для разъемов с натяжной посадкой и контролируемого импеданса).

- Тестирование на коробление и скручивание — Гарантирует, что плата остается плоской в пределах допусков IPC, предотвращая проблемы с выравниванием при сборке.

- Проверка целостности отверстий — Контролирует размер, круглость и чистоту сверленных отверстий, что критично для сквозного металлизирования и установки компонентов.

Эти проверки гарантируют надежную работу плат на этапах сборки печатных плат и в условиях эксплуатации.

Тестирование сборки печатных плат: проверка пайки и точности компонентов

После монтажа компонентов на печатной плате крайне важно проверить точность их размещения и целостность паяных соединений. Тестирование сборки PCB гарантирует полную функциональность плат, отсутствие скрытых дефектов и готовность к финальной интеграции в систему.

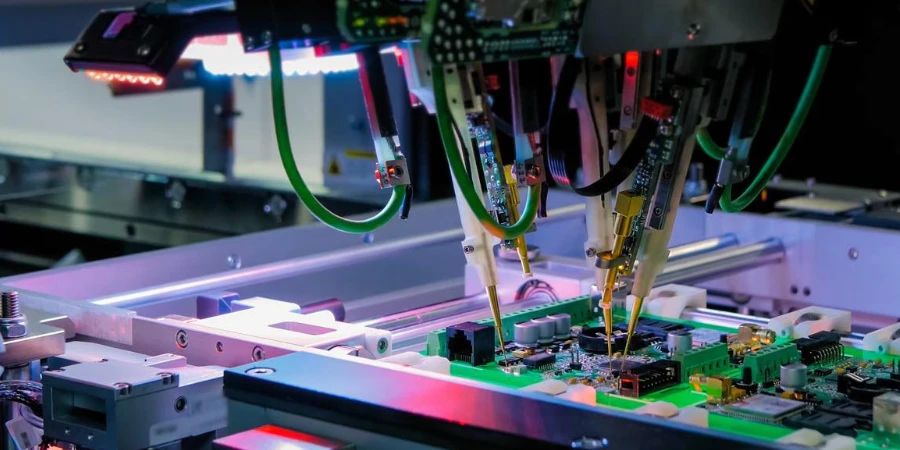

1. Внутрисхемное тестирование (ICT)

ICT — один из самых распространенных методов тестирования сборки. Оно проверяет установку компонентов и соединения схемы путем прямого подключения электрических пробников к тестовым площадкам или узлам.

- Проверка компонентов: Подтверждает значения резисторов, конденсаторов, катушек индуктивности, а также проверяет диоды, транзисторы и функции выводов микросхем.

- Целостность паяных соединений: Выявляет холодные пайки, обрывы выводов или участки с высоким сопротивлением.

- Охват: Обычно достигает 85–95% покрытия узлов, что делает метод высокоэффективным для массового производства.

- Ограничения: Требует изготовления индивидуальных тестовых оснасток, что может быть нерентабельно для мелкосерийного производства.

2. Граничное сканирование (JTAG)

Для плат высокой плотности с ограниченным доступом к тестовым точкам граничное сканирование обеспечивает отличный охват.

- Метод: Использует тестовые порты IEEE 1149.1, встроенные в современные микросхемы.

- Применение: Идеально подходит для тестирования процессоров, ПЛИС, памяти и шин связи.

- Преимущества: Не требует физических пробников, снижая риск механических повреждений.

- Ограничения: Малоэффективно для аналоговых схем или компонентов без поддержки JTAG.

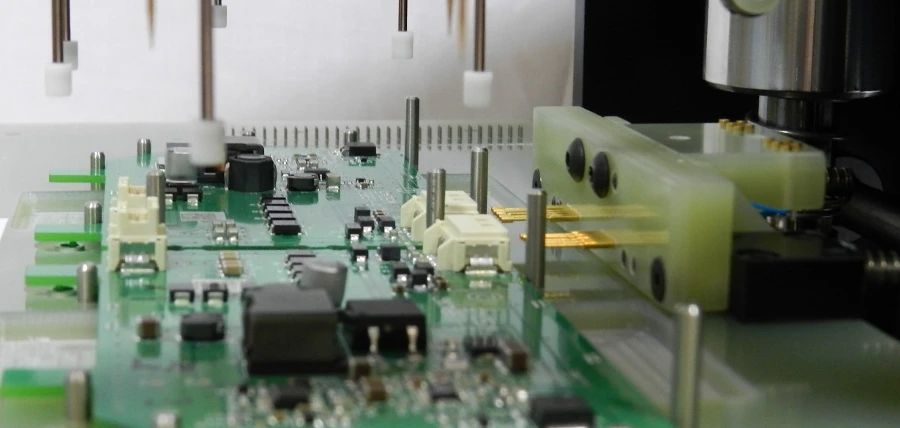

3. Автоматический оптический контроль (AOI) сборки

AOI играет ключевую роль в визуальной проверке после пайки. Высокочувствительные камеры сканируют собранные платы и сравнивают изображения с эталонными данными.

- Проверка размещения компонентов: Подтверждает наличие деталей, их ориентацию, полярность и правильность номиналов.

- Оценка паяных соединений: Проверяет форму паяного шва, покрытие контактных площадок, наличие перемычек и количество припоя.

- Преимущества: Обеспечивает быстрый бесконтактный контроль, подходящий для каждой производственной панели.

4. Рентгеновский контроль (AXI)

Для корпусов со скрытыми соединениями, таких как BGA, QFN и CSP, рентгеновский контроль незаменим.

- Анализ скрытых соединений: Выявляет пустоты, неполное заполнение припоем и перемычки под компонентами.

- Качество заполнения переходных отверстий: Подтверждает соответствие заполненных или закрытых отверстий проектным требованиям.

- Оценка надежности: Обнаруживает дефекты, невидимые для AOI или ICT, предотвращая отказы в эксплуатации.

5. Функциональное тестирование сборок

В то время как ICT и AOI подтверждают физическую целостность, функциональное тестирование проверяет работу в реальных условиях:

- Гарантирует корректные последовательности включения, уровни напряжения и реакцию на сигналы.

- Имитирует условия эксплуатации, чтобы убедиться, что собранные платы соответствуют требованиям к производительности.

- Выявляет проблемы, которые могут не проявляться при структурных тестах, такие как ошибки синхронизации или неисправности, связанные с прошивкой.

Функциональные и надежностные испытания: подтверждение реальной производительности

Функциональное тестирование имитирует реальные условия эксплуатации, гарантируя, что платы работают точно в соответствии с проектом.

- Функциональное тестирование на системном уровне — Проверка включения, реакции сигналов, протоколов связи и эталонных показателей производительности.

- Тестирование в условиях экстремальных воздействий — Платы тестируются при циклических изменениях температуры, влажности и вибрации для подтверждения устойчивости в жестких условиях.

- Тестирование на продолжительную работу (Burn-In) — Длительная работа под повышенной нагрузкой выявляет ранние отказы, повышая надежность в долгосрочной перспективе.

- Анализ целостности сигналов — С помощью инструментов временного и частотного анализа мы измеряем джиттер, глазковые диаграммы, перекрестные помехи и предварительное соответствие ЭМС для высокоскоростных проектов.

Этот комплекс тестов гарантирует стабильную работу продуктов в течение ожидаемого срока службы.

Почему стоит выбрать китайскую фабрику PCB с полным спектром услуг тестирования

При выборе производителя PCB для покупки печатных плат важным фактором является возможность тестирования. Фабрика Highleap PCB предлагает:

- Полное тестирование производства и сборки в соответствии со стандартами IPC и ISO.

- Современные инструменты контроля, включая AOI, рентген, ICT, граничное сканирование и контроль импеданса.

- Поддержка от прототипов до крупносерийного производства.

- Интеграция с индивидуальным проектированием печатных плат и производством печатных плат.

- Экономически эффективные решения без ущерба для качества.

Сочетая производственное тестирование, тестирование сборки, функциональное тестирование и тестирование надежности, мы предоставляем клиентам комплексные решения, снижающие риски и ускоряющие выход на рынок.

Если вы ищете китайскую фабрику PCB с полным спектром услуг тестирования, Highleap PCB Factory — ваш надежный партнер.