Главная>Блог>Многослойная печатная плата: Руководство по передовым технологиям PCB 2025 Многослойная печатная плата: Руководство по передовым технологиям PCB 2025

Производство печатных плат26 июня 2025 г. 7 мин чтения

Многослойные PCBПродвинутые печатные платыВысокоплотные PCBСложная электроника

Вопросы стоимости многослойных PCB

При оценке многослойных печатных плат для покупки плат стоимость часто является решающим фактором. В отличие от одно- или двухслойных плат, многослойные конструкции требуют больше материалов, сложного оборудования и точного контроля процессов, что напрямую влияет на ценообразование. Понимание этих факторов помогает клиентам принимать более обоснованные решения при планировании производства.

Ключевые факторы, влияющие на стоимость

- Количество слоёв — Больше слоёв означает больше циклов ламинации, сверления и этапов выравнивания. 12-слойная PCB может стоить в несколько раз дороже 4-слойной версии.

- Размер и толщина платы — Крупные панели или специальные требования к толщине увеличивают расход материалов и время обработки.

- Выбор материалов — Стандартный FR4 экономичен, тогда как высокочастотные ламинаты (Rogers, Taconic) и полиимидные подложки значительно повышают стоимость.

- Уровень технологий — Особенности, такие как микроотверстия HDI, via-in-pad или контролируемый импеданс, добавляют этапы обработки и увеличивают цену за единицу.

- Поверхностная отделка — ENIG, иммерсионное серебро или OSP предлагают разный уровень производительности, но и разную структуру затрат.

- Объём производства — Прототипы и мелкие партии стоят дороже из-за затрат на настройку, тогда как массовое производство снижает среднюю стоимость единицы.

Стратегии оптимизации затрат

- Стандартизируйте структуру слоёв, где это возможно, чтобы сократить индивидуальные настройки.

- Выбирайте экономичные материалы, если высокочастотные или термические требования не диктуют иного.

- Оптимизируйте дизайн для производства (DFM), чтобы избежать ненужных структур переходных отверстий или экзотических элементов.

- Планируйте объёмы производства стратегически — крупные партии обеспечивают значительную экономию.

Балансируя требования к производительности с экономически эффективными решениями в дизайне и производстве, клиенты могут достичь оптимального соотношения бюджета и надёжности в проектах многослойных печатных плат.

Возможности многослойных PCB

4-60

Диапазон слоёв

От базовых 4-слойных до продвинутых 60+ слойных конструкций

Управление импедансом

Точный контроль импеданса для высокоскоростных сигналов

0.1мм

Минимальный размер переходного отверстия

Прецизионные микропереходы для высокоплотных соединений

50ГГц

Максимальная частота

Поддержка микроволновых и миллиметровых приложений

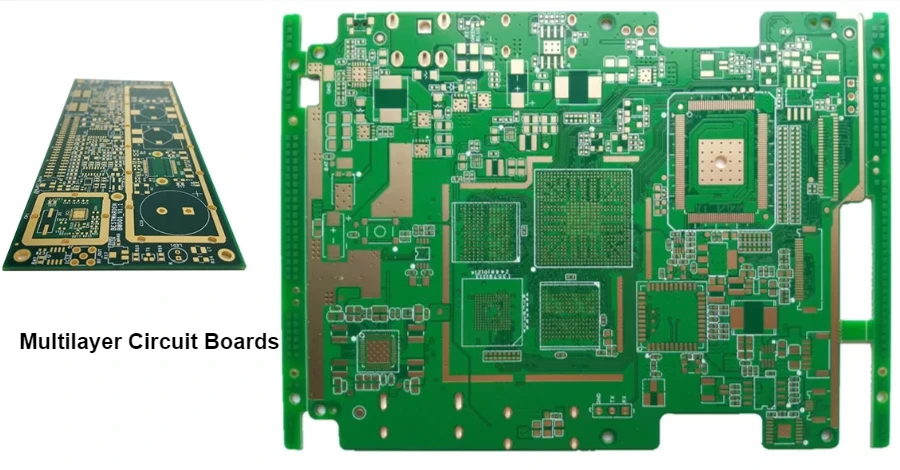

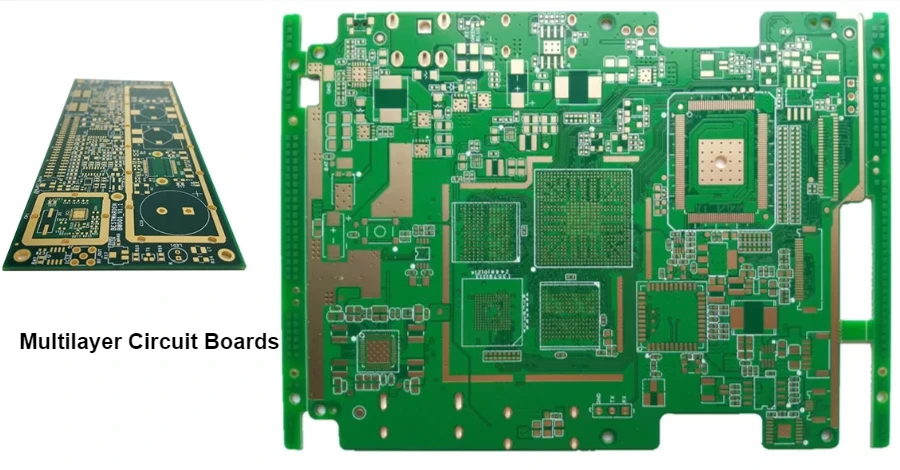

Что такое многослойная печатная плата?

Многослойная печатная плата объединяет несколько проводящих и изолирующих слоёв в единую жёсткую структуру, обычно от 4 до 20+ слоёв в зависимости от сложности. Такая архитектура обеспечивает компактную компоновку, стабильность сигналов и эффективное распределение питания. Ключевые характеристики многослойных плат включают:

- Многослойную структуру, сочетающую сигнальные слои, силовые и земляные плоскости для высокоплотных соединений

- Улучшенную электромагнитную совместимость (ЭМС) благодаря экранирующим слоям

- Оптимизированный контроль импеданса, критичный для высокоскоростных и ВЧ-цепей

- Повышенную плотность трассировки для миниатюрных устройств и сложной системной интеграции

Производство многослойных плат требует тщательного выбора материалов в зависимости от требований применения. Распространённые варианты: FR4 для экономичных решений, Rogers/Taconic для телекоммуникационных ВЧ-устройств и полиимид для аэрокосмических и автомобильных систем с высокой термостабильностью. Сочетая передовой дизайн слоёв с правильной подложкой, производители создают платы, отвечающие требованиям производительности, долговечности и надёжности для сложных отраслей.

Процесс производства многослойных печатных плат

Изготовление многослойных плат требует строгого контроля и множества точных этапов, интегрированных в производственный процесс. Ниже приведена стандартная последовательность операций на профессиональных заводах:

- Раскрой материала → Нарезка исходных ламинатов на панели требуемого размера

- Пост-резочный обжиг → Обжиг панелей для удаления влаги и стабилизации размеров

- Регистрационные отверстия LDI → Лазерная прямая визуализация (LDI) для определения точных точек регистрации

- Нанесение сухой пленки на внутренние слои → Нанесение фоторезиста сухой пленки на внутренние медные слои

- Травление внутренних слоев → Удаление лишней меди для формирования схемных рисунков

- Автоматическая оптическая инспекция внутренних слоев (AOI) → Автоматизированная оптическая проверка дефектов на внутренних слоях

- Бурое оксидирование → Оксидирование внутренних медных поверхностей для улучшения адгезии

- Ламинирование → Прессование внутренних слоев, препрега и медной фольги под воздействием температуры и давления

- Сверление с алюминиевой подложкой → Использование алюминиевых подложек для точного сверления сквозных отверстий и пазов

- Удаление заусенцев → Удаление заусенцев и остатков смолы из просверленных отверстий

- Химическое меднение → Нанесение тонкого слоя меди на стенки отверстий (формирование PTH)

- Гальваническое меднение панелей → Электролитическое меднение для увеличения толщины стенок отверстий

- Нанесение негативной сухой пленки → Покрытие панелей сухой пленкой для формирования рисунка внешних слоев

- Инспекция сухой пленки → Проверка точности регистрации и покрытия

- Гальваническое наращивание рисунка → Нанесение меди на токопроводящие дорожки и контактные площадки в соответствии с рисунком сухой пленки

- Травление внешних слоев → Удаление избыточной меди, оставляя окончательные схемные рисунки

- Автоматическая оптическая инспекция внешних слоев (AOI) → Проверка на дефекты, такие как короткие замыкания, обрывы или смещения

- Механическая шлифовка → Механическая обработка или полировка поверхностей для подготовки

- Нанесение паяльной маски (включая заполнение переходных отверстий) → Нанесение фоторезистивной паяльной маски с опциональным заполнением переходных отверстий

- Инспекция паяльной маски → Проверка качества покрытия, совмещения и отверстий

- Трафаретная печать → Нанесение обозначений, маркировок и легенд

- Финишная обработка поверхности → Нанесение HASL, ENIG или других покрытий для защиты контактных площадок и обеспечения паяемости

- Тестирование импеданса (при необходимости) → Проверка управляемых импедансом дорожек для высокоскоростных проектов

- Электрическое тестирование → Проверка целостности и изоляции для подтверждения работоспособности схемы

- Фрезеровка профиля (вторичное сверление, V-образная резка) → ЧПУ-фрезеровка, обработка или V-образная резка плат до окончательных размеров

- Функциональное тестирование → Проверка работоспособности под нагрузкой

- Финальная инспекция → Проверка косметического и размерного качества

- Упаковка → Вакуумная упаковка и защита от влаги для транспортировки

- Склад готовой продукции → Хранение перед логистикой и доставкой

Сборка и тестирование многослойных печатных плат на протяжении всего процесса

На заводе Highleap PCB мы обеспечиваем надежность благодаря полному тестированию и контролю качества от производства до финальной сборки. Каждая многослойная печатная плата проходит строгий контроль на каждом этапе:

- Производственные испытания: Проверка электрической непрерывности, изоляции и импеданса в процессе изготовления, поддерживаемая AOI, рентгеновским и микросекционным анализом для целостности многослойных плат.

- Финальная проверка производства: Термоциклирование, влажность, вибрация и проверка размеров гарантируют, что готовая плата соответствует отраслевым стандартам надежности перед сборкой печатных плат.

- Возможности сборки: Высокоскоростные процессы SMT, сквозного монтажа, оплавления и волновой пайки для сложных многослойных PCB, с полной поддержкой поставки компонентов и цепочки поставок.

- Тестирование после сборки: Комплексные ICT, функциональные тесты, boundary scan, AOI и рентгеновские проверки подтверждают, что каждая собранная плата работает точно по спецификации.

Этот сквозной процесс гарантирует, что клиенты получают многослойные PCB, которые не только изготовлены по точным стандартам, но и полностью собраны, протестированы и готовы к интеграции в конечные продукты. Наши комплексные услуги тестирования печатных плат проверяют каждый аспект производительности.

Запросить расчёт для многослойной платы

Выбор надежного производителя многослойных PCB в Китае

Выбор правильного производителя критически важен для обеспечения производительности, экономической эффективности и долгосрочной надежности многослойных PCB. Надежный партнер должен демонстрировать технические возможности, строгие системы качества и полную поддержку жизненного цикла при покупке печатных плат.

- Точность производства: Сертифицированные процессы ISO/IPC, современное оборудование и стабильный контроль процессов для гарантии стабильных результатов.

- Экспертиза Highleap PCB Factory: Более 15 лет опыта, возможность производства многослойных плат до 20+ слоев, технологии HDI и via-in-pad, а также собственные испытания, включая AOI, рентген, импеданс и термотестирование.

- Сквозные услуги: От индивидуального проектирования печатных плат до сборки печатных плат и крупносерийного производства, Highleap предоставляет полное решение под одной крышей, сокращая сроки и упрощая управление проектами.

Благодаря глобальной логистике и оперативной инженерной поддержке, Highleap PCB Factory поставляет многослойные печатные платы, соответствующие строгим отраслевым требованиям, обеспечивая плавное выполнение проекта от прототипа до массового производства.