Сборка печатных плат представляет собой критически важный этап преобразования, когда голые PCB превращаются в функциональные электронные продукты. Этот комплексный процесс включает точное размещение компонентов, технологии пайки и строгий контроль качества для обеспечения надежной работы в различных сферах применения.

Профессиональные услуги сборки сочетают передовые производственные технологии с квалифицированным опытом, чтобы предоставить продукцию, соответствующую строгим стандартам качества. Понимание процессов сборки помогает разработчикам оптимизировать свои индивидуальные проекты печатных плат для удобства производства, обеспечивая при этом экономически эффективное изготовление.

Основы сборки печатных плат

Сборка печатных плат охватывает множество взаимосвязанных процессов, которые должны работать согласованно для производства надежных электронных продуктов. Рабочий процесс сборки начинается с подготовки компонентов и проходит через этапы размещения, пайки, проверки и тестирования.

Современные производственные мощности используют сложное оборудование, включая машины для установки компонентов, печи для оплавления и системы автоматического оптического контроля. Эти технологии обеспечивают высокоточное размещение компонентов и стабильное качество пайки при поддержании эффективной производственной пропускной способности.

Основой успешной сборки является понимание того, как проектные решения влияют на технологичность. Выбор компонентов, проектирование посадочных мест, тепловые аспекты и доступность контрольных точек — все это влияет на эффективность сборки и надежность конечного продукта. Интеграция с производством печатных плат обеспечивает плавный переход от голых плат к готовым сборкам.

Обзор процесса сборки

Подготовка компонентов

Проверка, тестирование и подготовка компонентов к сборке

Нанесение паяльной пасты

Точное трафаретное нанесение паяльной пасты на контактные площадки печатной платы

Установка компонентов

Высокоточная автоматическая установка поверхностных компонентов

Пайка оплавлением

Контролируемый процесс нагрева для формирования постоянных паяных соединений

Технология поверхностного монтажа (SMT)

Технология поверхностного монтажа является основой современной электронной сборки, обеспечивая миниатюризацию и высокую плотность компонентов. SMT-сборка предполагает установку компонентов непосредственно на контактные площадки печатной платы, а не вставку выводов в отверстия.

Процесс SMT начинается с нанесения паяльной пасты с помощью точных трафаретов. Состав, толщина и равномерность нанесения пасты напрямую влияют на качество и надежность соединений. Современные предприятия используют автоматические трафаретные принтеры с системами визуального контроля для обеспечения стабильного нанесения пасты в течение всего производственного цикла.

После нанесения пасты следует установка компонентов с использованием высокоскоростных автоматов, способных размещать тысячи компонентов в час. Системы визуального контроля проверяют ориентацию и точность позиционирования компонентов перед окончательной установкой, что обеспечивает оптимальное формирование соединений при оплавлении.

Возможности SMT-сборки

Компоненты с мелким шагом: Обработка компонентов с шагом до 0,3 мм для современных интегральных схем

Микроскопические компоненты: Монтаж пассивных компонентов 01005 и меньше для сверхкомпактных конструкций

Компоненты с большим количеством выводов: BGA, QFN и другие современные технологии корпусирования

Смешанные технологии: Комбинирование SMT-компонентов с компонентами сквозного монтажа в гибридных сборках

Пайка оплавлением завершает процесс поверхностного монтажа (SMT) с помощью контролируемых температурных профилей. Температурные кривые оптимизируются под конкретные составы припойной пасты и тепловые требования компонентов, обеспечивая надежное формирование соединений без термического повреждения чувствительных элементов.

Сборка сквозного монтажа и смешанные технологии

Сквозной монтаж остается незаменимым для компонентов, требующих механической прочности или высокой токовой нагрузки. Этот процесс включает в себя вставку выводов компонентов в просверленные отверстия и их пайку к контактным площадкам на обратной стороне печатной платы.

Волновая пайка обычно используется для сквозных компонентов в массовом производстве, когда плата проходит над волной расплавленного припоя. Селективная пайка обеспечивает более высокую точность для сложных сборок со смешанными типами компонентов или термочувствительными зонами, требующими локальной пайки.

Ручная пайка обеспечивает максимальную гибкость для прототипов, ремонта или специализированных компонентов. Квалифицированные техники используют терморегулируемые паяльники и подходящий флюс для создания надежных соединений, избегая термического повреждения окружающих компонентов.

Применение сквозного монтажа

Технология сквозного монтажа превосходно подходит для применений, требующих прочных механических соединений. Силовые разъемы, трансформаторы, крупные конденсаторы и компоненты, подверженные механическим нагрузкам, выигрывают от сквозного монтажа. Этот процесс также подходит для компонентов, недоступных в корпусах для поверхностного монтажа.

Смешанные технологии сборки объединяют SMT-компоненты и компоненты сквозного монтажа на одной печатной плате. Такой подход требует тщательного планирования процессов для оптимизации профилей оплавления, предотвращая повреждение термочувствительных компонентов во время последующих операций пайки.

Для успешного проектирования печатных плат со сквозными компонентами разработчики должны учитывать размеры отверстий, геометрию контактных площадок и тепловые рельефы. Эти факторы напрямую влияют на выход годных изделий и долгосрочную надежность.

Передовые технологии сборки

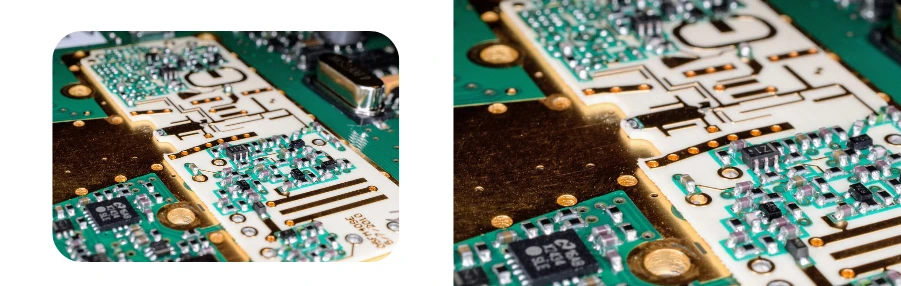

Современная электроника требует все более сложных методов сборки для соответствия тенденциям миниатюризации и требованиям к производительности. Передовые технологии корпусирования, включая Ball Grid Arrays (BGA), Chip Scale Packages (CSP) и System-in-Package (SiP), требуют специализированных возможностей обработки.

Сборка BGA представляет уникальные сложности из-за скрытых паяных соединений под корпусом компонента. Рентгеновские системы контроля позволяют проверять качество этих скрытых соединений, выявляя пустоты, перемычки или неполные соединения, которые могут снизить надежность.

Специализированные услуги сборки

Flip Chip Assembly: Прямое крепление кристалла для высокопроизводительных применений, требующих минимальной длины межсоединений

Ультразвуковая сварка проводов: Создание электрических соединений с использованием тонких проводов для гибридных схем и специализированных корпусов

Монтаж кристалла: Точное позиционирование и крепление полупроводниковых кристаллов в индивидуальных корпусах

Конформное покрытие: Нанесение защитного покрытия для работы в жестких условиях

Сборка компонентов на плате (COB) предполагает монтаж полупроводниковых кристаллов непосредственно на печатные платы, исключая традиционные корпусные решения. Эта технология позволяет создавать сверхкомпактные конструкции с улучшенными электрическими и тепловыми характеристиками.

Гибкие и жестко-гибкие сборки требуют особого обращения для предотвращения повреждений при установке компонентов и пайке. Оснастка и инструменты должны учитывать гибкие участки, сохраняя точное выравнивание компонентов на протяжении всего процесса сборки.

Контроль качества, тестирование и оптимизация конструкции при сборке печатных плат

Контроль качества крайне важен для обеспечения надежности сборки печатных плат. Он начинается с проверки поступающих компонентов для подтверждения их соответствия и предотвращения дефектов на производственной линии. Инспекция паяльной пасты проводится сразу после трафаретной печати, проверяя объем, покрытие и позиционирование пасты, что помогает выявить проблемы на раннем этапе и снизить затраты на переделку. После установки компонентов автоматическая оптическая инспекция (AOI) проверяет точность их размещения перед оплавлением.

Комплексное тестирование и современные методы контроля

Внутрисхемное тестирование (ICT) проверяет параметры отдельных компонентов и базовую функциональность схемы, быстро выявляя проблемы на ранних этапах производства. Функциональное тестирование имитирует реальные условия работы, гарантируя корректное функционирование схемы в эксплуатации. Тестирование граничного сканирования (Boundary Scan) использует интерфейсы JTAG для проверки соединений и функциональности компонентов без физических пробников.

Современные методы, такие как рентгеновский контроль, позволяют проводить неразрушающий анализ скрытых паяных соединений, что особенно важно для BGA и других сложных корпусов. Летучие щупы обеспечивают гибкое внутрисхемное тестирование без оснастки, идеально подходящее для прототипов или мелкосерийного производства. Статистический контроль процесса (SPC) в реальном времени отслеживает параметры сборки для поддержания стабильного качества на протяжении всего производства.

Для комплексной проверки интеграция с услугами тестирования печатных плат гарантирует проверку электрических параметров, целостности сигналов и надежности в различных условиях эксплуатации.

Проектирование для производства (DFM)

DFM оптимизирует компоновку печатных плат для эффективной и надежной сборки. Раннее взаимодействие между командами разработки и производства предотвращает дорогостоящие доработки, повышая выход годных изделий и качество. Рекомендации по размещению компонентов, тепловому управлению и проектированию панелей помогают обеспечить бесперебойную сборку и тестирование.

Лучшие практики DFM включают:

- Стандартизация: Используйте стандартные комплектующие для сокращения времени настройки и упрощения управления запасами.

- Доступность: Обеспечьте легкий доступ к критически важным компонентам для осмотра и доработки.

- Терморегуляция: Правильно распределяйте теплонагруженные компоненты, чтобы избежать термических напряжений.

- Конструкция паяных соединений: Оптимизируйте геометрию контактных площадок и термокомпенсационных узоров для улучшения паяемости и надежности.

Стратегическое размещение реперных меток обеспечивает точное выравнивание с помощью машинного зрения, а правильная доступность контрольных точек облегчает эффективное тестирование и диагностику.

Для оптимального производства печатных плат и интеграции сборки проектировщики должны учитывать ограничения производства, такие как конструкции переходных отверстий в площадках, требующие специальной обработки для надежного крепления компонентов.

Выбор профессиональных услуг по сборке печатных плат

Выбор правильного партнера по сборке критически важен для достижения надежного и экономически эффективного производства. Квалифицированный поставщик должен сочетать техническую экспертизу, надежные системы контроля качества и масштабируемые услуги для удовлетворения потребностей как в прототипировании, так и в серийном производстве.

Ключевые критерии оценки

При оценке потенциальных партнеров для покупки печатных плат учитывайте:

- Техническая экспертиза: Подтвержденные возможности в обращении с компонентами, современном оборудовании и знании процессов.

- Системы качества: Сертификаты, такие как IPC-A-610 и стандарты ISO, подкрепленные автоматизированным контролем и статистическим управлением процессами.

- Управление цепочкой поставок: Надежные сети закупок, контроль запасов и квалификация поставщиков для обеспечения надежности компонентов.

- Инженерная поддержка: Услуги, такие как анализ технологичности конструкции (DFM), разработка тестов и оптимизация процессов для снижения рисков и повышения выхода годных изделий.

- Интеграция услуг: Возможность предоставления закупки, сборки, тестирования и поставки в рамках единого рабочего процесса для упрощения управления проектом.

Географическое расположение также имеет значение — местные партнеры могут предложить более быстрое прототипирование и сотрудничество, в то время как глобальные поставщики часто обеспечивают преимущества в стоимости для крупносерийного производства. Четкие протоколы коммуникации и структурированное управление проектами помогают избежать задержек и соблюдать графики.

Переход от прототипирования к серийной сборке должен быть плавным. Партнеры с опытом в обеих фазах обеспечивают ценную преемственность, гарантируя, что уроки, извлеченные в процессе разработки, применяются в массовом производстве. Для сложных конструкций, таких как многослойные печатные платы, специализированная экспертиза в сборке становится еще более критичной для достижения надежных результатов.