Выбор подходящего корпуса для ВЧ печатных плат критически влияет на целостность сигнала, тепловые характеристики и общую надежность системы. По мере того как частоты превышают 77 ГГц, а плотность интеграции увеличивается, технологии корпусирования эволюционировали от простых решений с проволочными соединениями до сложных 3D-архитектур. Современные корпуса ВЧ печатных плат должны минимизировать паразитные эффекты, управлять теплоотведением и обеспечивать электромагнитное экранирование, сохраняя при этом технологичность и экономическую эффективность.

Наши комплексные решения по корпусированию охватывают традиционные технологии поверхностного монтажа и передовые реализации системы в корпусе, обеспечивая оптимальную производительность в телекоммуникациях, автомобильных радарах и аэрокосмических приложениях.

Понимание выбора корпуса для ВЧ приложений

Выбор корпуса для высокочастотных схем требует баланса между электрическими характеристиками, тепловым управлением, механической надежностью и стоимостью. Каждый тип корпуса предлагает определенные преимущества и компромиссы, которые необходимо тщательно оценивать в соответствии с требованиями приложения.

1. Соображения по электрическим характеристикам

На высоких частотах паразитные параметры корпуса доминируют в поведении схемы. Индуктивность проволочных соединений, емкость выводной рамки и резонансы корпуса могут разрушить целостность сигнала, если ими не управлять должным образом. Современные решения по корпусированию минимизируют эти эффекты за счет укороченных межсоединений, контролируемых импедансных переходов и оптимизированных заземляющих структур. Для приложений высокоскоростных печатных плат со скоростью передачи данных выше 10 Гбит/с мы оцениваем корпуса на основе параметров вносимых потерь, возвратных потерь и перекрестных помех в рабочей полосе частот.

2. Требования к тепловому управлению

Высокочастотные схемы часто рассеивают значительную мощность в компактных пространствах. Термическое сопротивление корпуса определяет максимальную рабочую мощность и надежность. Мы учитываем тепловые пути от перехода к окружающей среде, включая такие элементы, как открытые площадки, тепловые переходные отверстия и интегрированные теплораспределители. Для приложений усилителей мощности корпуса с термическим сопротивлением ниже 10°C/Вт обеспечивают надежную работу на полной номинальной мощности.

3. Совместимость с производством и сборкой Выбор корпуса влияет на выход годных изделий при сборке, возможность переработки и общую стоимость производства. Хотя корпусы чипового масштаба обеспечивают превосходные электрические характеристики, они требуют передового сборочного оборудования и более жесткого контроля процессов. Мы балансируем требования к производительности с производственными возможностями, обеспечивая надежное масштабирование производства от прототипов до серийных объемов.

4. Факторы окружающей среды и надежности

Рабочая среда определяет конструкцию корпуса и используемые материалы. Автомобильные применения требуют квалификации AEC-Q100 с расширенными температурными диапазонами. Аэрокосмическая отрасль требует герметичного уплотнения для работы на высоте. Мы выбираем корпуса, соответствующие конкретным требованиям окружающей среды, сохраняя при этом характеристики RF в различных условиях.

Корпуса типа Ball Grid Array (BGA) для высокочастотного проектирования

Корпуса BGA стали основой для высокочастотных цифровых и смешанных сигнальных применений, предлагая большое количество выводов с управляемыми паразитными параметрами. Конфигурация массива обеспечивает короткие, контролируемые соединения, идеальные для поддержания целостности сигнала.

Современные реализации BGA

Современные корпуса BGA включают сложные функции, оптимизирующие высокочастотные характеристики. Низкопотеристые органические подложки с контролируемой диэлектрической проницаемостью поддерживают импеданс от кристалла до печатной платы. Множественные земляные слои в подложке корпуса обеспечивают экранирование и контролируемую импедансную среду. Технология via-in-pad устраняет эффекты заглушек, что критично для сигналов выше 5 ГГц.

Наши решения по корпусированию BGA включают:

- Fine-Pitch BGA (FBGA) с шагом 0,5–0,8 мм для высокоплотных применений

- Термоусиленный BGA с медными вставками для рассеивания >10 Вт

- Полостной BGA для снижения индуктивности контура в RF-фронтендах

- Molded Array Process BGA (MAPBGA) для бюджетных потребительских продуктов

- Высокотемпературный керамический BGA (HTCC BGA) для экстремальных сред

Для проектов HDI PCB мы реализуем структуры микропереходов непосредственно под шарами BGA, устраняя заглушки переходов при сохранении маршрутизируемости. Этот подход особенно важен для дифференциальных пар, работающих на скоростях выше 10 Гбит/с, где заглушки переходов создают разрывы импеданса и ухудшение сигнала.

Рекомендации по проектированию BGA для RF-характеристик

Успешная реализация BGA требует внимания к деталям проектирования печатных плат. Распределение сигнальных шаров должно минимизировать переходы между слоями, с критическими высокоскоростными сигналами, проложенными на внешних слоях. Земляные шары должны окружать высокочастотные сигналы, обеспечивая коаксиальное экранирование. Подача питания требует распределенных развязывающих конденсаторов, размещенных как можно ближе к силовым шарам.

Теплоотвод в корпусах BGA использует тепловые шары, соединенные с внутренними медными слоями. Обычно мы выделяем 20–30% шаров для теплового управления в высокомощных применениях. Массивы переходов под корпусом отводят тепло на внутренние слои или радиаторы на нижней стороне.

Корпуса Quad Flat No-Lead (QFN) для компактных RF-решений

Корпуса QFN обеспечивают превосходные RF-характеристики при минимальных размерах, что делает их идеальными для беспроводных приложений с ограниченным пространством. Бескорпусная конструкция минимизирует паразитную индуктивность, а открытая контактная площадка обеспечивает превосходное тепловое и электрическое заземление.

Преимущества QFN для высокочастотных схем

Почти кристальные размеры корпусов QFN сокращают длину межсоединений до менее 1 мм, минимизируя эффекты линии передачи. Индуктивность проволочных соединений обычно составляет 1-2 нГн, что значительно ниже, чем у корпусов с выводами. Открытая контактная площадка создает низкоиндуктивное заземление, необходимое для стабильной работы усилителей и эффективного шунтирования.

Варианты QFN, оптимизированные для RF-приложений, включают:

- Воздушный QFN устраняет потери в формовочном составе выше 20 ГГц

- Flip-Chip QFN использует кристалл с буграми для минимальных паразитных межсоединений

- Многорядный QFN обеспечивает большее количество выводов для сложных RF SoC

- QFN с смачиваемыми боковинами позволяет проводить оптический контроль для высоконадежных приложений

Особенности производства при сборке QFN

Сборка QFN требует точного контроля процесса для надежных паяных соединений. Отсутствие выводов исключает самоцентрирование, что требует точного размещения и нанесения паяльной пасты. Мы применяем:

- Уменьшение апертуры паяльной пасты (80-90% от размера площадки) для предотвращения мостиков

- Оптимизированные профили оплавления для минимизации пустот под открытыми площадками

- Рентгеновский контроль для проверки формирования паяных соединений и содержания пустот

- Нанесение подложки для сред с высокой вибрацией

Для приложений с жестко-гибкими PCB корпуса QFN монтируются на жестких участках с особым вниманием к снятию напряжений на переходах к гибким частям.

Технология Chip-on-Board (COB) для максимальной производительности

Технология COB полностью устраняет паразитные эффекты корпуса, размещая кристалл непосредственно на подложке PCB. Этот подход обеспечивает самые короткие возможные межсоединения и наивысшую частотную производительность в системах на основе PCB.

Методы прямого монтажа кристалла

Проволочное соединение остается наиболее распространенным методом межсоединения COB, подходящим для частот до 40 ГГц при правильном проектировании. Золотые или алюминиевые провода диаметром обычно 25 мкм соединяют контактные площадки кристалла с проводниками PCB. Множественные параллельные соединения снижают индуктивность для цепей питания и заземления. Клиновое соединение обеспечивает меньшую высоту петли, чем шариковое, что критично для поддержания контролируемого импеданса.

Flip-Chip соединение обеспечивает превосходные высокочастотные характеристики благодаря прямым соединениям через бугры. Паяные бугры, медные столбики или золотые бугры обеспечивают межсоединения длиной менее 100 мкм. Эта техника позволяет работать на частотах выше 100 ГГц при правильном проектировании. Герметизация подложкой обеспечивает механическую поддержку и защиту от окружающей среды.

Проблемы и решения при реализации COB

Сборка COB требует специализированного оборудования и процессов:

- Крепление кристалла с использованием проводящих или непроводящих клеев

- Проволочный монтаж с программируемыми ультразвуковыми термокомпрессорами

- Плазменная очистка для надежного сцепления проволочных соединений

- Глобальное или частичное инкапсулирование для защиты

Тепловой менеджмент становится критически важным из-за концентрации тепла на небольших участках кристалла. Мы применяем:

- Подложки с высокой теплопроводностью (нитрид алюминия, медь-инвар-медь)

- Массивы тепловых переходных отверстий под областями крепления кристалла

- Прямое жидкостное охлаждение для мощных приложений

Система в корпусе (SiP) и 3D-интеграция

Технология SiP объединяет несколько кристаллов, пассивных компонентов и соединений в одном корпусе, создавая полнофункциональные системы. Этот подход оптимизирует производительность, уменьшая сложность и размер печатной платы.

Передовые архитектуры SiP

Современные реализации SiP используют несколько технологий для оптимальной интеграции:

Корпус на корпусе (PoP) размещает память поверх логики, минимизируя длину соединений для высокоскоростных интерфейсов. Сквозные отверстия в литьевой массе (TMV) обеспечивают вертикальные соединения без проволочных связей.

Встраиваемая упаковка кристалла размещает утоньшенные кристаллы внутри слоев подложки PCB, полностью исключая проволочные соединения. Этот подход позволяет интегрировать RF-фронтенды с минимальными паразитными эффектами.

Упаковка на уровне пластины с веерным расположением выводов (FOWLP) перераспределяет вводы/выводы кристалла на большую площадь, упрощая требования к проектированию PCB при сохранении отличных электрических характеристик.

Преимущества интеграции для RF-систем

Технология SiP позволяет создавать полные RF-подсистемы, включая:

- Интегрированные пассивные устройства (IPD) для фильтров и согласующих цепей

- Несколько кристаллов для функций трансивера, усилителя мощности (PA) и малошумящего усилителя (LNA)

- Встроенные антенны для полных беспроводных решений

- Экранирующие структуры для изоляции между блоками

Такая интеграция уменьшает размер на 50-70% по сравнению с дискретными решениями, одновременно улучшая производительность за счет сокращения длины соединений и оптимизированного согласования импедансов.

Рекомендации по выбору корпуса для конкретных приложений

Выбор оптимальной упаковки требует соответствия возможностей технологии требованиям приложения. Мы предоставляем комплексные консультации для обеспечения правильного выбора под ваши конкретные нужды.

5G и беспроводная инфраструктура

Базовые станции 5G требуют корпусов, поддерживающих массивы MIMO с сотнями RF-каналов. Ключевые требования включают:

- Низкопотеристые переходы для работы на 28/39 ГГц

- Тепловой менеджмент для непрерывной работы

- Высокую интеграцию для уменьшения размера/веса

- Оптимизацию стоимости для коммерческого развертывания

Рекомендуемые решения: BGA с воздушной полостью для фронтендов, FOWLP для трансиверов, SiP для полных RF-цепей.

Автомобильные радарные системы

Автомобильные радары на 77 ГГц требуют надежных корпусов, устойчивых к жестким условиям:

- Рабочий диапазон от -40°C до +150°C

- Устойчивость к вибрациям до 50G

- Влагостойкость (MSL 1)

- Долговременная надежность (15 лет) Оптимальные корпуса: QFN с полостью для трансиверов, COB для максимальной производительности, герметичная керамика для экстремальных условий.

Оборудование для тестирования и измерений

Высокопроизводительные приборы требуют безупречной точности сигнала:

- Минимальный фазовый шум и джиттер

- Полоса пропускания свыше 70 ГГц

- Превосходная изоляция между каналами

- Стабильность калибровки

Предпочтительные решения: COB с контролируемым импедансом подложек, специальная керамика для критических трактов, модульные SiP для гибкости.

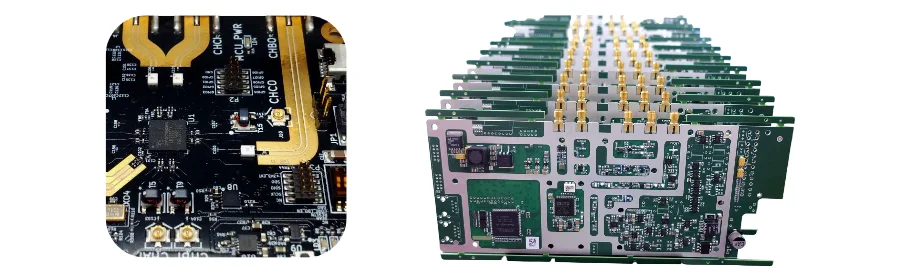

Решения по упаковке и сборке высокочастотных печатных плат

В HILPCB мы предлагаем комплексные решения по упаковке, превращая ваш прототип в серийное производство с исключительной точностью для требовательных высокочастотных приложений. Наши современные чистые помещения класса 10 000 гарантируют целостность ваших конструкций, обеспечивая точное крепление кристаллов и проволочный монтаж, предотвращая загрязнения, которые могут повлиять на производительность. Автоматизированное оборудование обеспечивает точность размещения ±12 мкм, что критично для корпусов с мелким шагом. Кроме того, мы проводим испытания на воздействие окружающей среды, чтобы подтвердить надежность вашей печатной платы в различных температурных, влажностных и механических условиях.

Наши услуги полного цикла сборки объединяют упаковку с производством печатных плат, предоставляя комплексное решение от голых плат до полностью протестированных систем. Эта интеграция гарантирует, что ключевые факторы, такие как согласование импеданса, тепловое управление и целостность сигнала, оптимизированы на протяжении всей сигнальной цепи, обеспечивая высокую производительность от начала до конца.

Мы придерживаемся строгих стандартов качества, сертифицированы по ISO 9001, IPC-A-610 и J-STD-001, что гарантирует стабильное и надежное производство. Используя статистический контроль процессов для мониторинга критических параметров и поддерживая Cpk >1.33, мы обеспечиваем высочайшее качество производства. Наша система также обеспечивает полную прослеживаемость от сырья до конечной отгрузки, позволяя оперативно решать любые проблемы, возникающие в процессе производства.