Строгие испытания на надежность подтверждают работоспособность печатных плат с металлическим основанием в течение всего срока службы, предотвращая отказы в эксплуатации, которые наносят ущерб репутации и влекут гарантийные расходы. На заводе Highleap PCB наши комплексные протоколы испытаний превышают стандарты IPC, гарантируя, что MCPCB обеспечивают стабильное тепловое управление на протяжении всего жизненного цикла продукта. В этом руководстве подробно описаны методики испытаний, методы анализа отказов и стратегии обеспечения качества для надежных решений по тепловым PCB.

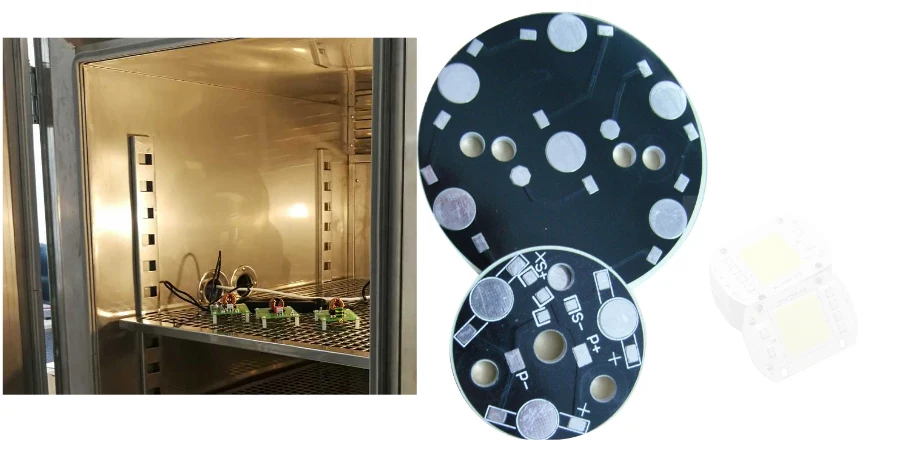

Протоколы испытаний на тепловое циклирование

Тепловое циклирование является наиболее критичным испытанием на надежность для MCPCB, имитируя колебания температуры во время работы и воздействия окружающей среды.

Стандартные условия испытаний: Метод IPC-TM-650 2.6.7.1 определяет стандартные параметры теплового циклирования. Диапазон температур обычно от -40°C до +125°C для общих применений, расширяясь до -55°C до +150°C для военных/аэрокосмических применений. Время выдержки 10-30 минут для обеспечения теплового равновесия. Скорость перехода 10-15°C/минуту для предотвращения эффектов теплового удара. Количество циклов варьируется: 500 циклов для потребительских товаров, 1000 циклов для промышленных, 2000+ циклов для стандартов MCPCB для автомобилей.

Обнаружение механизмов отказов: Расслоение между подложкой алюминиевой PCB и диэлектриком проявляется в виде вздутий или разделения. Несоответствие коэффициента теплового расширения (КТР) создает концентрации напряжений на границах раздела. Усталость паяных соединений возникает из-за повторяющихся тепловых колебаний, вызывающих периодические отказы. Трещины в стенках переходных отверстий возникают из-за различий в расширении по оси Z. Отслоение проводников происходит при ухудшении адгезии под тепловым напряжением.

Усовершенствованные варианты циклирования: Циклирование с нагрузкой добавляет электрическую нагрузку во время температурных переходов, имитируя реальную работу. Быстрое тепловое циклирование (RTC) использует жидкостный перенос для достижения скорости 40°C/минуту. Комбинированные испытания добавляют вибрацию во время теплового циклирования. Воздействие влажности между циклами ускоряет механизмы коррозии. Мини-циклы вокруг рабочей температуры выявляют пограничные конструкции.

Матрица испытаний на надежность

| Метод испытания | Стандарт | Длительность | Ключевые параметры |

|---|---|---|---|

| Термоциклирование | IPC-TM-650 2.6.7 | 500-2000 циклов | -40/+125°C, выдержка 10 мин |

| HAST | JESD22-A110 | 96-264 часа | 130°C/85% влажность/33psi |

| Термоудар | MIL-STD-883 | 100-300 циклов | Передача жидкость-жидкость |

| Солевой туман | ASTM B117 | 48-1000 часов | 5% NaCl, 35°C |

Методы ускоренных испытаний на долговечность

Ускоренные испытания прогнозируют долгосрочную надежность путем создания повышенных стрессовых условий, сжимая годы эксплуатации в недели тестирования.

HAST (Высокоускоренное стресс-тестирование): Испытания на температуру-влажность-напряжение ускоряют отказы, связанные с влагой. Условия: 110-130°C, 85% влажности, давление 33-49 psi, с электрическим напряжением или без. Коэффициент ускорения 50-100x по сравнению с полевыми условиями. Виды отказов включают коррозию, рост дендритов и расслоение. 264 часа HAST приблизительно соответствуют 10+ годам полевой эксплуатации. Напряжение смещения ускоряет отказы из-за электрохимической миграции.

THB (Температура-влажность-напряжение): Стандартные условия: 85°C/85% влажности с приложенным напряжением смещения. 1000 часов воздействия моделируют 5-7 лет типичных полевых условий. Меньший коэффициент ускорения по сравнению с HAST, но лучшая корреляция с полевыми отказами. Отслеживает деградацию сопротивления изоляции со временем. Эффективно для выявления проблем чувствительности к влаге и ионного загрязнения.

Температурное циклирование с питанием: Сочетает термоциклирование с рассеиванием электрической мощности. Колебания температуры перехода создают нагрузку на кристалл и проволочные соединения. Циклы ВКЛ/ВЫКЛ создают тепловые градиенты внутри корпусов. Ускоряет усталость паяных соединений в реальных рабочих условиях. Отслеживает увеличение теплового сопротивления, указывающее на деградацию.

Тестирование механических нагрузок

Механические испытания подтверждают структурную целостность MCPCB при монтаже, сборке и эксплуатационных нагрузках.

Требования к испытанию на изгиб: Метод IPC-TM-650 2.4.5 определяет стандартные процедуры. Минимальная деформация 1% для жестких плат, 2% для автомобильных применений. Пролет опоры и геометрия точки нагрузки влияют на распределение напряжений. Для медных основ PCB требуются измененные параметры из-за повышенной жесткости. Критерий прохождения: отсутствие трещин, расслоений или электрических отказов.

Протоколы вибрационных испытаний: Синусоидальная вибрация в диапазоне 10-2000 Гц выявляет резонансные частоты. Случайная вибрация точнее моделирует реальные условия. Профили спектральной плотности мощности соответствуют условиям эксплуатации. Автомобильная промышленность: типичное ускорение 10g, аэрокосмическая - до 20g. Продолжительность 8-24 часа на ось в зависимости от тяжести условий.

Испытания на удар и падение: Механические ударные испытания проверяют устойчивость к обработке. Полусинусоидальный импульс с пиковым ускорением 50-1500g, длительностью 0.5-11 мс. Испытания на падение с высоты 1-2 метра моделируют аварии при обращении. Условия поддержки платы существенно влияют на результаты. Основная проблема - целостность крепления компонентов.

Тестирование воздействия окружающей среды

Экологические испытания подтверждают работоспособность MCPCB в различных атмосферных условиях при хранении и эксплуатации.

Проверка коррозионной стойкости: Солевой туман (ASTM B117) оценивает защиту от коррозии. Испытания в потоке смешанных газов моделируют промышленную атмосферу. Циклические коррозионные испытания чередуют солевой туман с сушкой. Качество поверхностной отделки критично для устойчивости к коррозии. Проверка эффективности защитного покрытия при экологических нагрузках.

Тестирование УФ-воздействия: Ультрафиолетовое излучение со временем разрушает полимерные материалы. Стабильность цвета паяльной маски важна для внешнего вида. Белые паяльные маски для светодиодных применений требуют устойчивости к УФ. ASTM G154 определяет стандартные циклы испытаний. 1000 часов воздействия моделируют 5+ лет работы на открытом воздухе.

Испытания на высоту и давление: Низкое давление моделирует работу на большой высоте. Напряжение начала частичного разряда уменьшается с высотой. Проблемы дегазации для космических применений. Циклирование давления проверяет герметичность. Комбинированные испытания на высоту и температуру для аэрокосмической промышленности.

Методы анализа отказов

Визуальный осмотр

- Оптическая микроскопия 10-1000x

- Идентификация поверхностных дефектов

- Проверка паяных соединений

- Обнаружение расслоений

Поперечное сечение

- Анализ внутренней структуры

- Оценка качества переходных отверстий

- Измерение толщины слоев

- Исследование распространения трещин

Продвинутые методы

- Анализ SEM/EDX

- Акустическая микроскопия

- Рентгеновский контроль

- Термографическое изображение

Проверка электрической надежности

Электрические испытания гарантируют, что MCPCB сохраняет заданные характеристики на протяжении всего срока эксплуатации в различных стрессовых условиях.

Тестирование сопротивления изоляции: Измерение диэлектрической целостности между цепью и металлической подложкой. Применяется тестовое напряжение 500-1000В постоянного тока с контролем тока утечки. Для качественных плат требуется минимальное сопротивление 1×10⁸ Ом. Температура и влажность значительно влияют на сопротивление изоляции. Поверхностные загрязнения резко снижают измеряемые значения.

Испытание диэлектрической прочности: Тестирование высоким напряжением проверяет превышение напряжения пробоя над спецификацией. Для производственных испытаний применяется напряжение 2х рабочего +1000В. Контроль тока утечки во время подачи напряжения. Обнаружение частичных разрядов для высоковольтных применений. Пробой обычно происходит в местах дефектов или загрязнений.

Проверка целостности и изоляции: Летящие щупы или "гвоздевая" проверка подтверждают соединения. Четырехпроводное измерение обеспечивает точные показания низкого сопротивления. Тестирование изоляции между независимыми цепями предотвращает короткие замыкания. Мониторинг температурного коэффициента сопротивления выявляет ненадежные соединения. Увеличение контактного сопротивления указывает на деградацию.

Проверка тепловых характеристик

Тепловые испытания подтверждают, что MCPCB обеспечивает расчетные характеристики теплоотвода, поддерживая температуру переходов компонентов в пределах спецификации. Эти тесты дополняют прогнозы теплового моделирования реальной проверкой.

Измерение теплового сопротивления: Стационарное тепловое сопротивление характеризует эффективность теплопередачи. Применяется известная мощность с измерением перепада температур. Требуются измерения переход-корпус и корпус-окружающая среда. Сравнение результатов с расчетами и моделированием. Более низкое тепловое сопротивление указывает на лучшую производительность.

Динамические тепловые испытания: Динамическое тепловое сопротивление выявляет временные характеристики. Анализ структурной функции определяет узкие места теплового пути. Оценка качества крепления кристалла через переходную характеристику. Проверка характеристик теплопроводящего материала. Выявляет дефекты сборки, влияющие на теплопередачу. Инфракрасная термография: Бесконтактное картирование температуры во время работы. Идентификация горячих точек выявляет слабые места конструкции. Визуализация температурного градиента подтверждает распределение тепла. Переходные тепловые события фиксируются высокоскоростными камерами. Калибровка излучательной способности обеспечивает точные измерения.

Интеграция контроля качества

Включение испытаний на надежность в производственный контроль качества гарантирует стабильные характеристики между производственными партиями.

Планы выборки: Статистическая выборка по MIL-STD-105 или эквиваленту. Приемка партии на основе уровней AQL, соответствующих применению. Разрушающие испытания репрезентативных образцов. 100% проверка критических параметров. Непрерывный мониторинг через SPC-карты.

Мониторинг процессов: Испытания в процессе производства выявляют проблемы до завершения. Проверка теплопроводности на образцах материалов. Измерение толщины диэлектрика обеспечивает стабильность. Испытания на адгезию подтверждают качество ламинации. Тестирование ионного загрязнения предотвращает отказы в эксплуатации.

Управление данными: Полная запись и анализ данных испытаний. Анализ тенденций выявляет отклонения процесса на ранней стадии. Корреляция между результатами испытаний и эксплуатационными характеристиками. База данных позволяет быстро расследовать отказы. Непрерывное улучшение через принятие решений на основе данных.

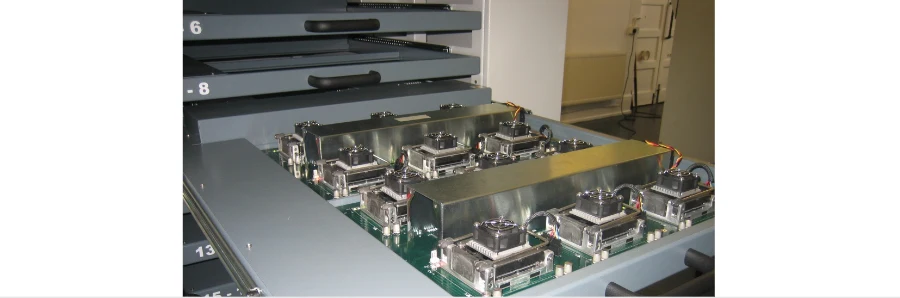

Требования к испытательному оборудованию

Климатические камеры

- Диапазон температур: от -70°C до +180°C

- Контроль влажности: 10-98% RH

- Скорость изменения: 5-15°C/минуту

- Размер камеры для тестирования панелей

Электрические испытательные системы

- Тестер Hi-pot: 0-5 кВ постоянного/переменного тока

- Сопротивление изоляции: до 10¹² Ом

- 4-проводное измерение сопротивления: разрешение в мкОм

- Доступны автоматизированные испытательные приспособления

Аналитическое оборудование

- Оптический микроскоп: 10-1000x

- СЭМ/ЭДС для анализа отказов

- Рентген для внутреннего осмотра

- Тепловизор: разрешение 0.05°C

Процедуры анализа отказов

Систематический анализ отказов выявляет первопричины, позволяя принимать корректирующие меры для предотвращения повторения. Наш комплексный подход сочетает несколько аналитических методов, раскрывающих механизмы отказов.

Первоначальная оценка: Документирование симптомов и условий отказа. Фотографирование плат перед разрушающим анализом. Проверка производственных и тестовых записей. Опрос операторов о наблюдениях. Установление временной шкалы и паттерна отказа.

Неразрушающий анализ: Визуальный осмотр под увеличением. Рентгеновский контроль внутренних дефектов. Электрические испытания для характеристики отказа. Термография во время работы под напряжением. Акустическая микроскопия для выявления расслоений.

Разрушающий анализ: Поперечное сечение в месте отказа. SEM-исследование поверхностей излома. EDX-анализ на загрязнения. Микросекционирование для детального изучения структуры. Химический анализ остатков.

Определение первопричины: Сравнение результатов с известными режимами отказов. Корреляция с параметрами процесса. Проверка соответствия конструкции требованиям. Выявление способствующих факторов. Разработка плана корректирующих действий.

Непрерывное совершенствование через тестирование

Испытания на надежность способствуют постоянному улучшению правил проектирования MCPCB и производственных процессов.

Оптимизация конструкции: Результаты испытаний информируют об обновлении правил проектирования. Выбор материалов на основе данных о производительности. Уточнение параметров процесса через тестирование. Выявление и усиление слабых мест. Валидация запаса прочности обеспечивает надежность.

Совершенствование процессов: Корректировка производственных процессов на основе отказов. Квалификация поставщиков материалов через тестирование. Проверка калибровки оборудования по результатам испытаний. Выявление потребностей в обучении через паттерны отказов. Обновление документации с учетом извлеченных уроков.

Интеграция обратной связи клиентов: Анализ отказов в полевых условиях улучшает будущие конструкции. Корреляция гарантийных данных с результатами испытаний. Разработка специфических тестов для приложений. Удовлетворенность клиентов благодаря надежности. Конкурентное преимущество через превосходное качество.

Обеспечение надежности MCPCB через комплексное тестирование

Тестирование надежности преобразует производство MCPCB из простого изготовления в гарантию качества, проверяя производительность в предполагаемых условиях эксплуатации и на протяжении всего срока службы. Комплексные протоколы испытаний выявляют потенциальные режимы отказа до того, как продукция поступит в эксплуатацию, защищая репутацию и минимизируя затраты на гарантийное обслуживание. Наши передовые возможности тестирования в сочетании с экспертизой в области сборки MCPCB и оптимизации затрат гарантируют, что решения для управления теплом соответствуют самым строгим требованиям надежности.

Сотрудничайте с Highleap PCB Factory для получения MCPCB, подтвержденных тщательными испытаниями и доказанной надежностью. Наши комплексные испытательные мощности, опытные инженеры и приверженность качеству обеспечивают стабильную работу ваших решений для управления теплом на протяжении всего жизненного цикла продукта. Свяжитесь с нами сегодня, чтобы обсудить ваши требования к надежности и узнать, как наши возможности тестирования подтверждают производительность MCPCB для ваших критически важных применений.