Когда светодиодные массивы преждевременно выходят из строя, автомобильные инверторы перегреваются или блоки питания работают неэффективно, коренная причина часто заключается в неадекватном тепловом управлении. Традиционные платы FR4 с теплопроводностью всего 0,3 Вт/мК не могут справиться с теплом, генерируемым мощной электроникой, вызывая превышение компонентами безопасных рабочих температур и сокращая срок службы и надежность.

Технология металлоплат с металлической основой (MCPCB) решает эту задачу, заменяя изолирующий FR4 термически проводящей металлической подложкой, обычно алюминием, который передает тепло в 8–10 раз быстрее. В HILPCB мы производим металлоплаты с металлической основой, оптимизированные для тепловых характеристик. Наш процесс производства PCB использует передовые материалы, прецизионное изготовление и тщательное тестирование, чтобы гарантировать, что платы поддерживают стабильные температуры при устойчивых высоких нагрузках.

Понимание конструкции металлоплат с металлической основой

Металлоплата с металлической основой состоит из трех функциональных слоев, предназначенных для управления как электрическими сигналами, так и тепловой энергией:

Медный слой схемы – Стандартная медь 1–10 унций обеспечивает электрическую связность. Для применений с высоким током, превышающим 50А, технология толстомедных PCB интегрирует медь 3–10 унций для улучшенной токовой способности и теплового рассеивания.

Диэлектрический слой – Тонкий (50–200 мкм) термически проводящий, но электрически изолирующий слой связывает медь с металлом. Этот критический слой использует керамико-наполненные полимерные композиты, достигающие теплопроводности 1–5 Вт/мК — значительно выше, чем 0,3 Вт/мК у FR4.

Металлическое основание – Алюминиевый сплав (толщиной 1,0–3,0 мм) служит теплораспределителем, механической опорой и экраном ЭМП. С теплопроводностью 200 Вт/мК алюминиевая подложка быстро распределяет тепло по поверхности платы.

В отличие от FR4, где тепло с трудом проходит через низкопроводящую подложку, алюминиевая PCB передает тепло латерально перед рассеиванием в окружающий воздух или радиаторы. Это снижает температуры перехода компонентов на 30–50°C по сравнению с традиционными конструкциями.

Типы металлоплат с металлической основой

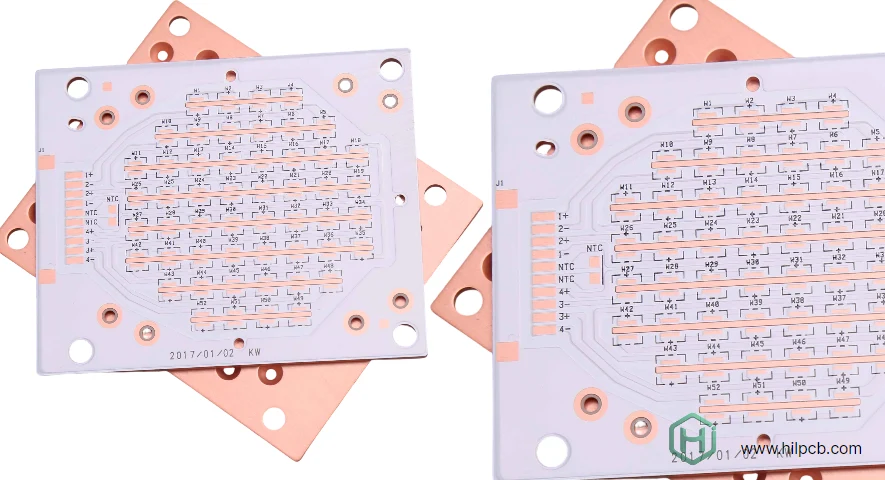

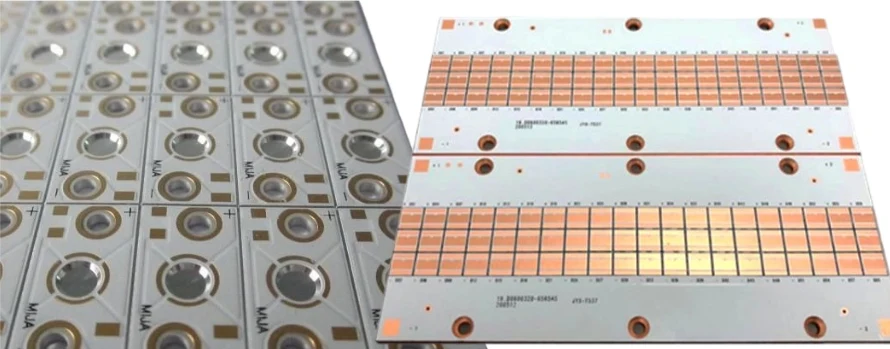

Односторонняя алюминиевая плата

Наиболее распространенная конфигурация размещает компоненты на одной стороне с металлическим основанием снизу. Идеально подходит для светодиодного освещения, приводов двигателей и источников питания, где сложность схемы умеренная, но тепловые требования высокие.

Двусторонняя алюминиевая плата

Передовые конструкции прокладывают медь на обеих сторонах алюминиевой подложки с использованием специализированных технологий переходных отверстий. Обеспечивает более высокую плотность схемы при сохранении отличных тепловых характеристик. Распространены в автомобильной электронике и ВЧ-усилителях высокой мощности.

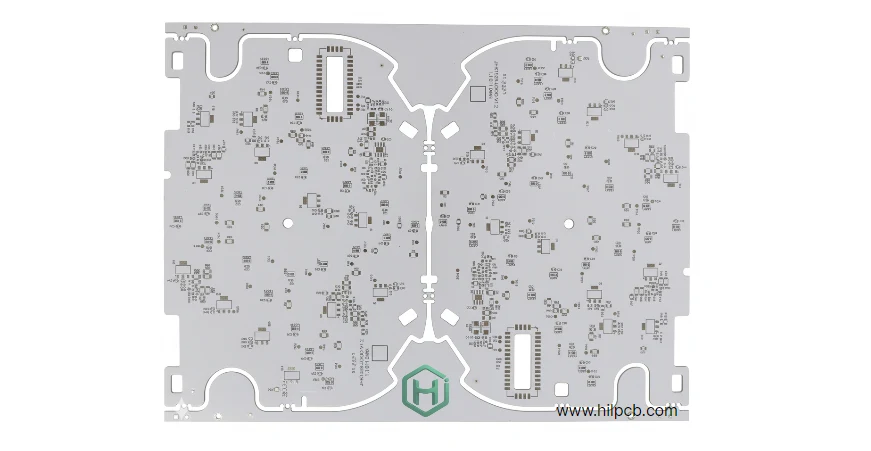

Гибридная конструкция

Некоторые применения сочетают стандартные многослойные секции FR4 с областями алюминиевого основания. Обработка сигналов использует традиционные стеки, тогда как силовые каскады выигрывают от контакта с металлической подложкой. Гибридные конструкции алюминиевых плат подходят для сложных смешанно-сигнальных применений.

Медное основание для экстремальной производительности

Там, где 200 Вт/мК алюминия оказываются недостаточными, медные подложки (400 Вт/мК) обеспечивают превосходную теплопроводность. Более высокая стоимость оправдана в аэрокосмических, военных ВЧ и концентрированных фотоэлектрических применениях.

Преимущества тепловых характеристик

Тепловое превосходство алюминиевых плат становится ясным при прямом сравнении:

| Параметр | PCB FR4 | Алюминиевая PCB |

|---|---|---|

| Теплопроводность | 0,3 Вт/мК | 1–5 Вт/мК (диэлектрик) + 200 Вт/мК (Al) |

| Повышение температуры перехода | +40–60°C | +10–25°C |

| Срок службы компонентов | Базовый | в 2–5 раз дольше |

| Размерная стабильность | Умеренная | Отличная |

| ЭМП-экранирование | Требует слоев | Встроенное |

Исследования демонстрируют, что снижение рабочей температуры на 10°C может удвоить срок службы светодиодов с 25 000 до 50 000 часов. Для силовых полупроводников каждое снижение на 10°C улучшает надежность примерно на 50% согласно моделям Аррениуса.

Соображения по проектированию для оптимальной производительности

Стратегия тепловых переходных отверстий

Конструкции алюминиевых плат требуют стратегического размещения тепловых переходных отверстий под высокомощными компонентами. Типичные спецификации: переходные отверстия диаметром 0,3–0,5 мм с медным покрытием 1 унция, расположенные с шагом 0,8–1,2 мм в массивах. Шестиугольные узлы максимизируют покрытие для круглых светодиодных посадочных мест.

Выбор веса меди

Стандартная медь 1–2 унции подходит для сигнальных дорожек. Распределение питания требует меди 3–6 унций для минимизации резистивных потерь. Для экстремальных применений, превышающих 50А, становится необходимой интеграция с технологией толстомедных PCB с использованием меди 8–10 унций.

Компромиссы толщины диэлектрика

Более тонкие диэлектрики (50–75 мкм) минимизируют тепловое сопротивление, но увеличивают электрическое напряжение. Более толстые слои (150–200 мкм) улучшают изоляцию напряжения, но жертвуют тепловыми характеристиками. Выбор материала должен балансировать теплопроводность, пробивное напряжение и стоимость производства.

Согласование КТР

Коэффициент теплового расширения алюминия (23 ppm/°C) отличается от меди (17 ppm/°C) и диэлектриков. Термоциклирование вызывает механическое напряжение на границах раздела. Правильный выбор материала и методы проектирования предотвращают расслоение во время температурных колебаний от -40°C до +125°C.

Ключевые применения металлоплат с металлической основой

- Системы светодиодного освещения

- Автомобильная электроника

- Силовая электроника

- ВЧ и микроволновые схемы

- Уличное освещение

- Автомобильные фары

- Архитектурное освещение

- Блоки управления двигателем (ECU)

- Контроллеры трансмиссии

- Инверторы электромобилей (EV)

- Системы управления батареями (BMS)

- Импульсные источники питания (SMPS)

- Приводы двигателей

- Солнечные инверторы

- Полупроводники с широкой запрещенной зоной (SiC, GaN)

- Усилители мощности

- Применения с низкоимпедансным заземлением

Производственный процесс в HILPCB

Наше производство металлоплат с металлической основой внедряет передовой контроль процесса:

Подготовка материала – Алюминиевая подложка проходит обработку поверхности (анодирование или конверсионное покрытие) для улучшения адгезии и предотвращения окисления.

Ламинирование диэлектрика – Термопроводящий препрег прессуется на алюминий при контролируемой температуре и давлении. Мониторинг процесса обеспечивает беспустотное склеивание и постоянную толщину.

Формирование схемы – Стандартные фотолитографические процессы определяют узоры. Контролируемое травление сохраняет точную геометрию дорожек, критичную для электрических характеристик.

Сверление и фрезерование – Операции ЧПУ используют специализированный инструмент для металлических подложек, предотвращая образование заусенцев при сохранении размерной точности.

Тестирование и проверка – Электрические испытания, тепловизионная съемка и размерный контроль гарантируют, что каждая плата соответствует спецификациям. Полная документация поддерживает требования квалификации заказчика.

Наше производство PCB имеет сертификаты ISO 9001, UL, IPC-6012 Класс 2/3 и IATF 16949 для автомобильных применений.

Почему выбирают HILPCB для металлоплат с металлической основой

Передовая разработка материалов – Мы закупаем оптимизированные диэлектрические системы у ведущих поставщиков, обеспечивая правильный баланс тепловых характеристик, изоляции напряжения и стоимости для вашего применения.

Поддержка теплового проектирования – Наша инженерная команда выполняет анализ методом конечных элементов для прогнозирования температур перехода и проверки эффективности конструкции перед производством.

Комплексные возможности – Внутреннее производство охватывает конструкции от односторонних до двусторонних, гибридные конструкции FR4/алюминий и интеграцию толстой меди до 10 унций.

Быстрое выполнение заказа – Стандартное время выполнения заказа составляет 5–7 дней для прототипов (1–50 плат) и 10–15 дней для производственных объемов. Для срочных проектов доступны ускоренные услуги.

Глобальные стандарты качества – Полная прослеживаемость материалов с данными теплопроводности, отчетами о диэлектрической прочности и сертификатами состава. Вся документация поддерживает соответствие нормативным требованиям и процессы квалификации заказчика.

Разрабатываете ли вы светодиодное освещение, автомобильные силовые модули или ВЧ-усилители, HILPCB поставляет решения для металлоплат с металлической основой, разработанные для тепловых характеристик и производственной надежности.

Часто задаваемые вопросы

В1: В чем разница между MCPCB и алюминиевой PCB? MCPCB — это общий термин для любой PCB, использующей металлическую подложку для теплового управления. Алюминиевая PCB конкретно относится к платам, использующим алюминий в качестве основного материала — наиболее распространенный тип из-за отличной теплопроводности алюминия (200 Вт/мК) и экономической эффективности.

В2: Могут ли металлоплаты с металлической основой быть многослойными? Да, хотя большинство конструкций являются одно- или двусторонними для оптимальных тепловых характеристик. Многослойные гибридные конструкции сочетают секции FR4 с областями алюминиевого основания для применений, требующих как сложной разводки, так и локализованного теплового управления.

В3: Какова типичная толщина алюминиевой подложки? Стандартная толщина составляет от 1,0 до 3,0 мм. Более толстые подложки (2,0–3,0 мм) обеспечивают лучшую механическую жесткость и рассеивание тепла. Более тонкие подложки (1,0–1,5 мм) уменьшают вес и стоимость для менее требовательных применений.

В4: Совместимы ли алюминиевые PCB со стандартной SMT-сборкой? Да, полностью совместимы с автоматизированными SMT-процессами. Более высокая тепловая масса требует небольших корректировок профиля оплавления — обычно на 5–10°C более высокая пиковая температура или на 10–20 секунд дольше время выше ликвидуса для полного формирования паяного соединения.

В5: Насколько снижения температуры я могу ожидать по сравнению с FR4? Типичные конструкции алюминиевых PCB снижают температуры перехода компонентов на 30–50°C по сравнению с эквивалентными реализациями на FR4 для той же рассеиваемой мощности и площади платы. Фактические результаты зависят от плотности мощности компонентов, конструкции тепловых переходных отверстий и условий окружающей среды.