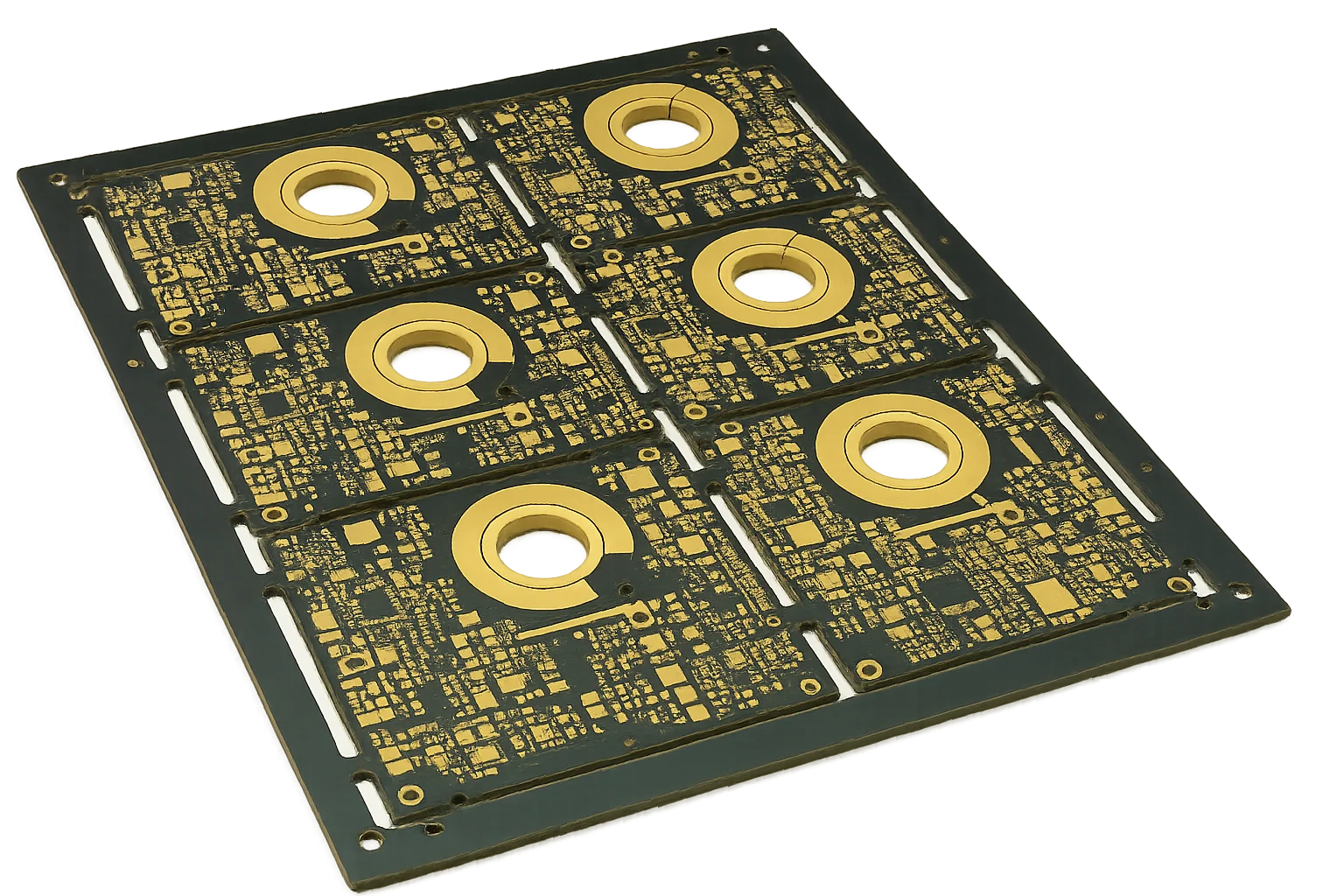

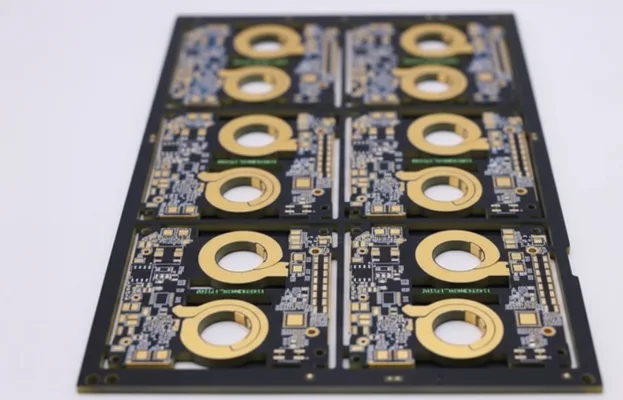

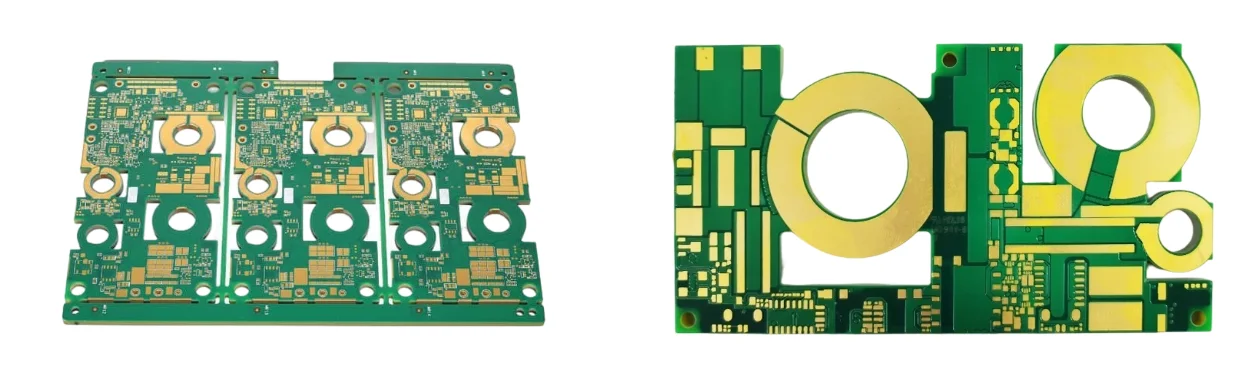

Производство печатных плат с толстым медным слоем | 3–20 унций (от трех до двадцати унций) | Высокие токи и тепловой менеджмент

Печатные платы с толстым медным слоем для силовой электроники с высокими токами: 3–20 унций меди (от трех до двадцати унций), анализ токов по IPC-2152, термопрокладки с медным заполнением и контроль дифференциального травления. Проверено термоциклированием и испытаниями под высокими токами. Соответствие стандартам IATF 16949 / ISO 13485 с возможностью быстрого изготовления за 5–10 дней (от пяти до десяти дней).

Инженерные решения с толстой медью и оптимизация затрат

Стратегическая реализация для плотности тока и теплового балансаТолстые медные печатные платы оправданы, когда токи в проводниках превышают ~30–50 А (тридцать-пятьдесят ампер) или когда требуются интегрированные тепловые пути без внешних шин. Типичные применения включают преобразователи мощности, автомобильные инверторы и промышленные приводы. Мы оцениваем выбор толщины меди (обычно достаточно 3–6 унций; 10 унций и более для мощных каскадов), тепловое распределение (снижение температуры на 10–30 °C — десять-тридцать градусов Цельсия) и компромиссы производства, такие как равномерность гальванического покрытия и напряжение слоев. Благодаря системной оптимизации распределения мощности толстые медные платы могут устранить шины и сократить этапы сборки на 40–60% (сорок-шестьдесят процентов).

Пропускная способность по току соответствует рекомендациям IPC-2152 с учетом снижения номинала для температуры окружающей среды, соседних источников тепла и ограничений корпуса. Например, медный проводник толщиной 4 унции (четыре унции) и шириной 10 мм (десять миллиметров) может пропускать примерно 50–80 А (пятьдесят-восемьдесят ампер) при умеренном повышении температуры — фактические пределы зависят от толщины меди, геометрии проводника и условий воздушного потока. Хотя переход с 2 унций на толстую медь может увеличить стоимость платы на 25–40% (двадцать пять-сорок процентов), общая стоимость системы часто снижается из-за меньшего количества соединений и улучшенного отвода тепла.

Критический риск: Высокая плотность тока и неравномерность гальванического покрытия могут вызвать локальный нагрев, расслоение или дисбаланс травления внутренних слоев. Чрезмерная толщина меди без правильного балансирования меди может привести к короблению панелей при ламинации или к разрушению отверстий при изготовлении.

Наше решение: Мы применяем современное моделирование плотности тока и дифференциальный контроль гальванического покрытия для равномерного распределения меди по слоям. Тепловые переходные отверстия и металлические основы интегрируются там, где критично распределение тепла. Слои соответствуют стандартам надежности IPC-6012 Class 3 с рентгеновской проверкой заполнения переходных отверстий и CPK гальванического покрытия ≥ 1.33 (больше или равно одной целой тридцати трем сотым). Для оптимизированного совместного теплового и электрического проектирования см. наши рекомендации по тепловому проектированию и платы с высокой теплопроводностью.

- Толщина меди 105–700 мкм (сто пять-семьсот микрометров) = 3–20 унций

- Пропускная способность по току моделируется по IPC-2152 с учетом снижения номинала для конкретных условий

- Массивы тепловых переходных отверстий Ø0.30–0.50 мм (ноль целых тридцать-пятьдесят сотых миллиметра) для отвода тепла

- Дифференциальная компенсация травления для смешанных толщин меди

- Контроль повышения температуры через распределение меди: ΔT 10–30 °C (десять-тридцать градусов Цельсия)

- Гибридные слои, сочетающие силовые слои со стандартными управляющими цепями

🚀 Запрос быстрого предложения

📋 Получить полные возможности

Равномерность гальванического покрытия и контроль дифференциального травления

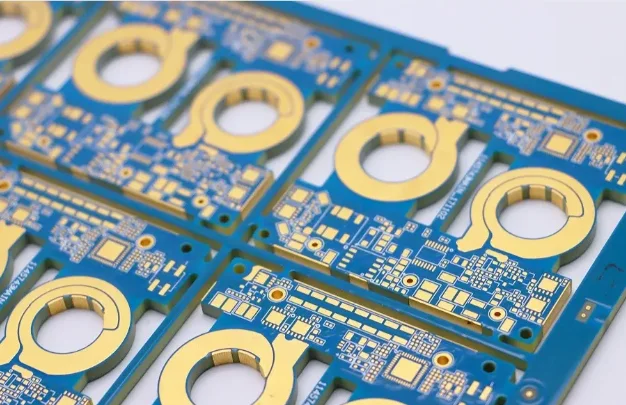

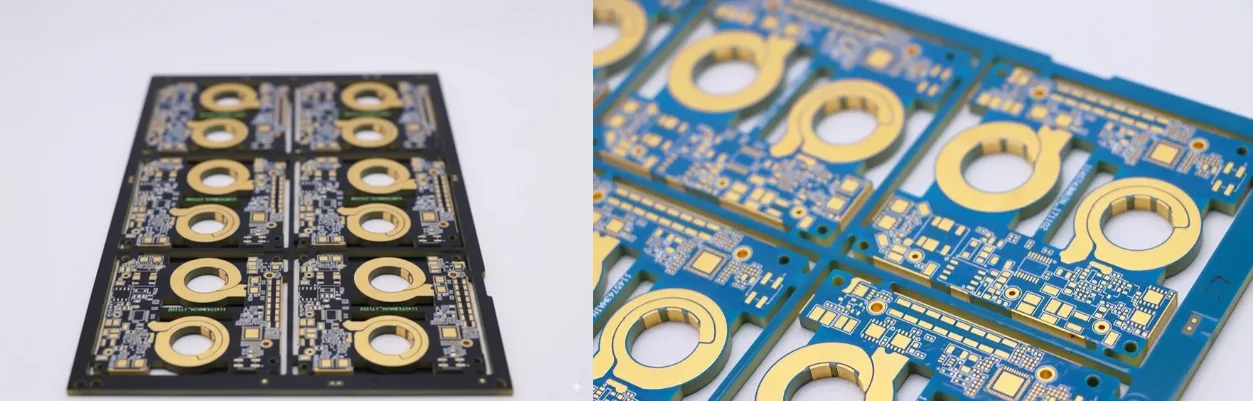

Многоэтапное производство для обеспечения однородности толщины и адгезииПродолжительное гальваническое покрытие для толстой меди (например, ~4–8 ч — от четырех до восьми часов для наращивания ~10 унций) использует контролируемую плотность тока и импульсно-обратные профили для поддержания равномерности в пределах ±10% (плюс-минус десять процентов). Рецептуры ступенчатого травления решают проблему подтравливания; боковое травление может приближаться к соотношению 1:1 (один к одному) с толщиной меди при экстремальных весах, поэтому время маски/химии тщательно контролируется. Материалы с высокой Tg 170–180 °C (сто семьдесят — сто восемьдесят градусов Цельсия) выдерживают многократные перепайки и длительное воздействие гальванизации.

Наша обработка экстремальной меди включает AOI на нескольких этапах, поперечные сечения для проверки адгезии и тестирование под высокой нагрузкой с ИК-термографией для проверки тепловых моделей. Коробление удерживается ≤0.75% (меньше или равно нулю целых семидесяти пяти сотым процента) на типовых панелях благодаря ламинации с профилированием давления. См. наш гид по расчету стоимости сборки для управления сроками/затратами.

- Компьютерное управление гальванизацией с картографированием толщины в 25 точках

- Ступенчатое травление для точных элементов рядом с толстой медью

- Ламинация под высоким давлением до ~500 psi (пятьсот фунтов на квадратный дюйм)

- Термоудар −40 °C↔+125 °C (минус сорок — плюс сто двадцать пять) для автомобильных профилей

Матрица возможностей и характеристик печатных плат с тяжелой медью

Технологические окна для распределения высокого тока

| Parameter | Standard Capability | Advanced Capability | Standard |

|---|---|---|---|

Layer Count | 2–8 слоев (от двух до восьми) | До 32 слоев (до тридцати двух) | IPC-2221 |

Base Materials | FR-4 high-Tg 170–180 °C (от ста семидесяти до ста восьмидесяти) | FR-4 с высокой теплопроводностью, Rogers, металлическая основа (IMS) | IPC-4101 |

Board Thickness | 1.6–3.2 мм (от одной целой шести десятых до трех целых двух десятых) | 0.8–8.0 мм (от нуля целых восьми десятых до восьми целых нуля десятых) | IPC-A-600 |

Copper Weight | 3–6 унций (105–210 мкм; от ста пяти до двухсот десяти микрометров) | До 20 унций (700 мкм; семьсот микрометров) | IPC-4562 |

Min Trace/Space | 150/150 мкм (6/6 мил; сто пятьдесят на сто пятьдесят микрометров) | 100/100 мкм (4/4 мил; сто на сто микрометров) | IPC-2221 |

Min Hole Size | 0.30 мм (12 мил; ноль целых тридцать сотых миллиметра) | 0.20 мм (8 мил; ноль целых двадцать сотых миллиметра) | IPC-2222 |

Via Technology | Сквозные отверстия, Термопрокладки | Заполненные медью отверстия, Пресс-фит, Слепые/скрытые | IPC-6012 |

Max Panel Size | 571.5 × 609.6 мм (пятьсот семьдесят одна целая пять десятых на шестьсот девять целых шесть десятых) | 571.5 × 1200 мм (пятьсот семьдесят одна целая пять десятых на одну тысячу двести) | Manufacturing capability |

Current Capacity | До ~100 А на дорожку (до ста ампер, зависит от конструкции) | 200 А+ (двести ампер или более, зависит от конструкции) | IPC-2152 |

Surface Finish | Бессвинцовый HASL, ENIG, OSP | Иммерсионное серебро, ENEPIG, Толстое/твердое золото | IPC-4552/4556 |

Quality Testing | Электрические испытания, AOI, Поперечный срез | Высокотоковая нагрузка, Термоудар, ИК-термография | IPC-9252 / IPC-TM-650 |

Certifications | ISO 9001, UL, RoHS | IATF 16949, AS9100, IPC-A-610 Класс 3 | Industry standards |

Lead Time | 7–10 дней (от семи до десяти дней) | ≈5 дней (примерно пять дней, зависит от сложности) | Production schedule |

Готовы начать ваш PCB проект?

Независимо от того, нужен ли вам простой прототип или сложный производственный запуск, наши передовые производственные возможности обеспечивают превосходное качество и надежность. Получите вашу расценку в течение 30 минут.

Интеграция теплового дизайна и стратегия распределения тока

Выходя за рамки простых таблиц тока: рассчитывайте дорожки согласно IPC-2152, затем проверяйте с учетом граничных условий (окружающая среда, воздушный поток, корпус). Для непрерывной работы многие проекты ограничивают ΔT около 10–20 °C (от десяти до двадцати градусов Цельсия), с кратковременными скачками до 30–40 °C (от тридцати до сорока). Большие медные плоскости рассеивают ~3–5× (от трех до пяти раз) больше тепла по сравнению с изолированными дорожками того же сечения.

Термопереходы: Ø0.30–0.50 мм (от нуля целых тридцати сотых до нуля целых пятидесяти сотых) с шагом 1.0–1.5 мм (от одного до одного целого пяти десятых) под горячими компонентами. Заполненные медью переходы могут увеличить вертикальную проводимость на ~10–20× (от десяти до двадцати раз). Создавайте прямые пути к теплораспределяющим слоям или радиаторам. См. дизайн термопереходов.

Смешанные толщины меди требуют планирования слоев, чтобы избежать недостатка смолы и перепадов толщины. Размещение силовых слоев 3–6 oz (от трех до шести унций) ближе к внешней стороне улучшает отвод тепла; внутренние слои 1–2 oz (от одной до двух унций) обрабатывают управляющие сигналы. Этот гибридный подход может снизить стоимость материалов на 20–30% (от двадцати до тридцати процентов) при достижении целевых показателей тока.

Нужна экспертная проверка дизайна?

Наша инженерная команда предоставляет бесплатный DFM анализ и рекомендации по оптимизации

Последовательная обработка и методология контроля качества

Базовая фольга (35–70 μm; от тридцати пяти до семидесяти микрометров) влияет на адгезию и конечную морфологию. Осаждение при гальванизации ~25–30 μm/h (от двадцати пяти до тридцати микрометров в час) сохраняет структуру зерна. Hull-ячейка и тестовые образцы настраивают плотность тока. Толщина фоторезиста зависит от толщины меди (например, 75–100 μm для ~10 oz), чтобы выдерживать более длительное время травления; регенеративное травление поддерживает стабильную нагрузку меди. Дифференциальное травление позволяет достичь элементов 100–150 μm (от ста до ста пятидесяти микрометров) рядом с толстой медью. Соответствие критериям микросекций IPC Class 3.

Ламинирование: ступенчатый нагрев до ~185 °C (ста восьмидесяти пяти градусов Цельсия) и давление до ~500 psi (пятьсот фунтов на квадратный дюйм) предотвращают пустоты. Размерная стабильность составляет ±0.10 мм на 300 мм (плюс/минус ноль целых десять сотых на триста). Сборка для контактных площадок с толстой медью может потребовать предварительного нагрева и увеличенного времени выдержки при оплавлении для обеспечения смачивания.

Выбор материала для тепловых и электрических характеристик

Выбирайте материалы по теплопроводности, Tg и CTE по оси z. FR-4 high-Tg 170–180 °C поддерживает умеренный нагрев (<40–50 °C — менее сорока до пятидесяти градусов Цельсия). Для более высоких нагрузок наполненные системы предлагают 0.6–1.0 W/m·K (от нуля целых шести десятых до одного ватта на метр-кельвин), ~2–3× (от двух до трех раз) стандартного FR-4. Для экстремального рассеивания IMS (металлическая основа) обеспечивает 1.0–8.0 W/m·K (от одного до восьми), но ограничивает количество слоев; см. PCB с металлической основой.

Гибридные слои с термопроводящими препрегами (0.5–0.7 W/m·K — от нуля целых пяти десятых до нуля целых семи десятых) между силовыми слоями, плюс стандартные материалы для сигнальных слоев, могут сократить затраты на 30–40% (от тридцати до сорока процентов), сохраняя тепловые характеристики. Проверяйте на расслоение после многократного оплавления и устойчивость к CAF для высоковольтных трасс.

Матрица тестирования надежности и валидация производительности

Тесты под высокой токовой нагрузкой применяют 50–200 А (от пятидесяти до двухсот ампер), в то время как ИК-термография подтверждает стабильную температуру и отсутствие горячих точек (>10 °C — более чем на десять градусов Цельсия выше среднего значения). Испытания на выносливость могут длиться 4–8 ч (от четырех до восьми часов), при этом автомобильные профили требуют до 100 ч (ста часов).

Термоциклирование: от −40 °C до +125 °C (от минус сорока до плюс ста двадцати пяти) с выдержкой по 15 минут для 500–1000 циклов (от пятисот до одной тысячи). Принимается, если ΔR ≤10% (менее или равно десяти процентам). Поперечные сечения проверяют трещины в цилиндрах и адгезию. См. тестирование термической надежности.

Механические испытания: целевая прочность на вырыв PTH >8 фунт-силы (более восьми фунт-силы) для отверстий Ø0,80 мм; профили сборки увеличивают время пропитки для контактных площадок 6–10 унций (от шести до десяти унций) для обеспечения смачивания. Полная прослеживаемость охватывает материалы, параметры процесса и тестовые данные для каждой партии.

Специализированное применение толстой меди

Силовая электроника/системы управления батареями (BMS) для электромобилей: основные шины 6–10 унций (от шести до десяти унций) для непрерывного тока 200–400 А (от двухсот до четырехсот ампер) с тепловым сопротивлением переход-охладитель θJB <0,5 °C/Вт (менее нуля целых пяти десятых градуса Цельсия на ватт).

Промышленные приводы/сварка: 10–20 унций (от десяти до двадцати унций) для пиков >300 А (более трехсот), распределенные тепловые переходные отверстия (50–100 на TO-247) для >100 Вт/см² (более ста ватт на квадратный сантиметр).

Возобновляемая энергетика: выборочное применение толстой меди только на высокотоковых трассах для баланса стоимости и надежности в течение срока службы.

Инженерные гарантии и сертификации

Опыт: проверенные в производстве конструкции с толстой и экстремальной медью с зонально-контролируемым ламинированием и ступенчатым травлением.

Экспертиза: моделирование по IPC-2152 + ИК-валидация; статистический контроль процесса (SPC) гальваники/травления; целевые значения Cpk ≥1,33 (больше или равно одной целой тридцати трем сотым).

Авторитетность: IPC Class 3, IATF 16949, ISO 13485, AS9100; документация, готовая к аудиту.

Надежность: MES связывает коды партий/сериализацию с данными встроенного тестирования; доступны отчеты по тепловым/нагрузочным испытаниям.

- Контроль процессов: толщина покрытия, подтравливание, давление/температура ламинирования

- Прослеживаемость: сериализация единиц, отслеживание партий компонентов, цифровой маршрутный лист

- Валидация: нагрузочные испытания, термоциклирование/термоудар, микросечения по IPC-TM-650

Часто задаваемые вопросы

Какая толщина меди считается тяжелой по сравнению с экстремальной медью?

Как работают вместе тепловые переходные отверстия и плоскости?

Какие параметры контроля на производстве наиболее важны для надежности?

Когда следует выбирать IMS или металлическую основу вместо FR-4 с тяжелой медью?

Влияет ли тяжелая медь на сборку?

Испытайте превосходство передового производства PCB

От простых прототипов до сложных производственных запусков, наша фабрика мирового класса обеспечивает превосходное качество, быстрый оборот и конкурентоспособные цены. Присоединяйтесь к тысячам довольных клиентов, доверяющих нам свои потребности в производстве PCB.