Производство печатных плат на металлической основе (MCPCB) | Алюминиевые и медные основания | Термический инжиниринг

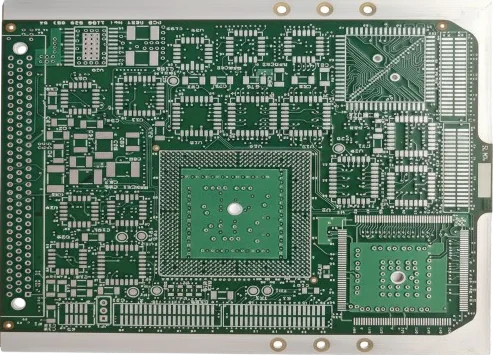

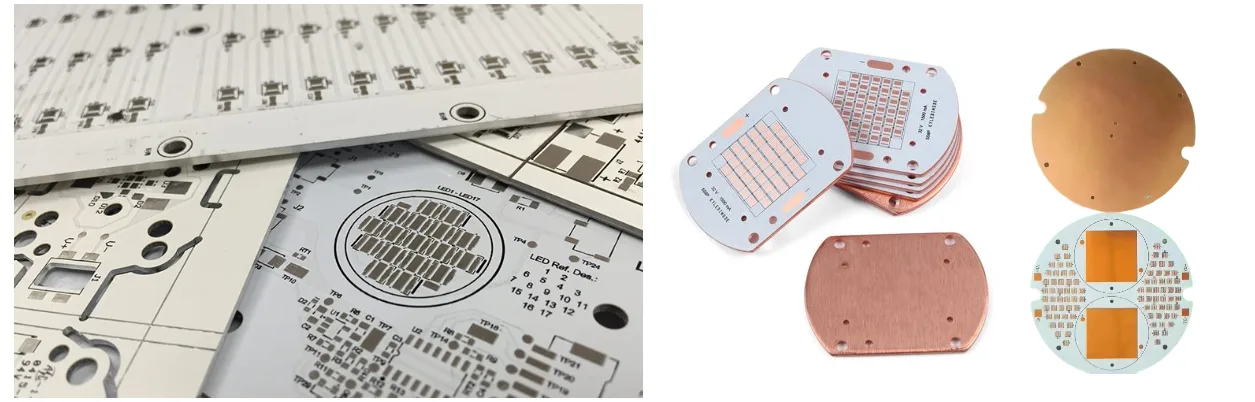

Терморегулирующие печатные платы с высокой проводимостью для светодиодов и силовой электроники: алюминиевые/медные основания, диэлектрики с керамическим наполнителем 1–8 Вт/м·К (от одного до восьми), термопроводящие переходные отверстия с медным заполнением и вакуумное ламинирование для бесшовных соединений. Проверено в диапазоне −40↔+125 °C (от минус сорока до плюс ста двадцати пяти) с полной прослеживаемостью в MES.

Оптимизация теплового пути через контроль материалов и процессов

Баланс толщины диэлектрика, теплового сопротивления и изоляцииКогда плотность мощности превышает ~0,5–1,0 Вт/см² (примерно от нуля целых пяти десятых до одной целой нуля десятых ватт на квадратный сантиметр) или ограничения температуры перехода жесткие, печатная плата должна функционировать как активный теплоотвод. Стандартная FR-4 PCB обеспечивает теплопроводность всего ~0,3–0,4 Вт/м·К (примерно от нуля целых трех десятых до нуля целых четырех десятых ватт на метр-кельвин). В отличие от этого, металлические печатные платы (MCPCB) интегрируют алюминиевую или медную основу с керамическим диэлектриком (обычно 1–5 Вт/м·К), чтобы снизить тепловое сопротивление и повысить надежность при высокой нагрузке.

Толщина диэлектрика — обычно 75–150 мкм (от семидесяти пяти до ста пятидесяти микрометров) — определяет тепловое сопротивление (Rth) и напряжение пробоя. Наш процесс вакуумного ламинирования поддерживает толщину в пределах ±10% (плюс/минус десять процентов) и обеспечивает целостность диэлектрика при тепловых циклах. Для рассеивания горячих точек используйте массивы тепловых переходных отверстий под силовыми устройствами или комбинируйте с толстослойными медными PCB для улучшения бокового рассеивания. Подробные методы производства описаны в руководствах по сборке MCPCB и выбору теплопроводящих материалов.

Критический риск: Неравномерность диэлектрика или деформация металлической основы могут вызвать локальные перегревы, пробой или усталость паяных соединений при циклической нагрузке. Плохая изоляция переходных отверстий или расслоение увеличивают Rth до 30% (тридцати процентов), ухудшая поддержание светового потока LED или надежность MOSFET.

Наше решение: Мы проводим термоударные испытания (−40 °C↔+150 °C — от минус сорока до плюс ста пятидесяти градусов Цельсия) и тепловое моделирование на основе FEA (метода конечных элементов) для проверки путей теплопередачи и механической стабильности. Плоскостность поверхности и адгезия диэлектрика контролируются с помощью SPC и согласованного по КТР дизайна слоев. Для гибридного рассеивания тепла рассмотрите керамические PCB, которые сочетают Al₂O₃/AlN с металлическими подложками для достижения теплопроводности до 190 Вт/м·К (ста девяноста ватт на метр-кельвин).

Для LED, преобразователей EV и промышленных силовых систем MCPCB является основой наших решений высокотеплопроводных PCB. Узнайте больше в нашей серии статей о тепловом управлении в дизайне PCB, где рассматривается оптимизация слоев, плотность переходных отверстий и интерфейсные материалы для эффективного рассеивания.

- Целевое системное Rth <0,5 °C/Вт (менее нуля целых пяти десятых)

- Равномерность диэлектрика ±10% (плюс/минус десять процентов)

- Тепловые переходные отверстия Ø0,30–0,50 мм (от нуля целых тридцати сотых до нуля целых пятидесяти сотых), шаг 1,0–1,5 мм

- Алюминиевая основа ~140–160 Вт/м·К; медная основа ~380–400 Вт/м·К (примерно от трехсот восьмидесяти до четырехсот)

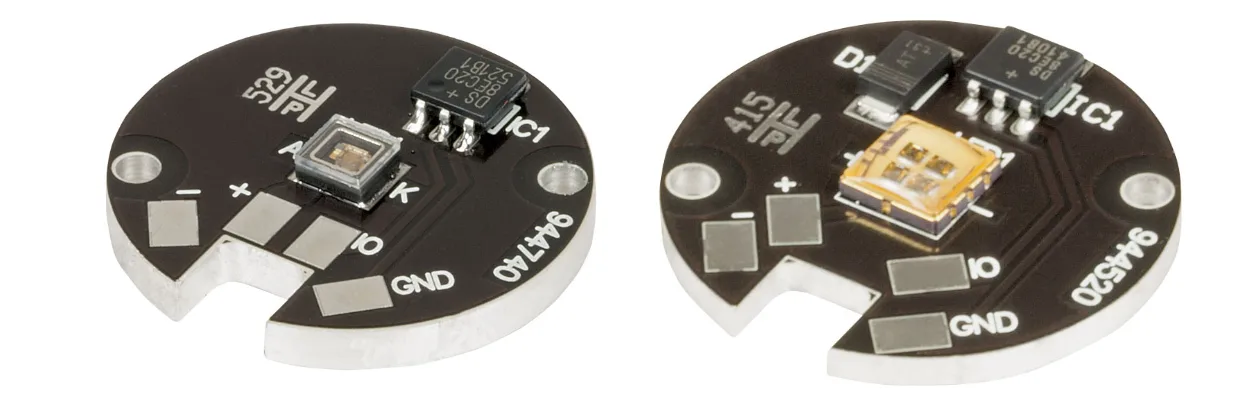

- Белая паяльная маска для отражения LED >85% (более восьмидесяти пяти процентов)

🚀 Запрос быстрого предложения

📋 Получить полные возможности

Контроль процесса ламинации и валидация надежности

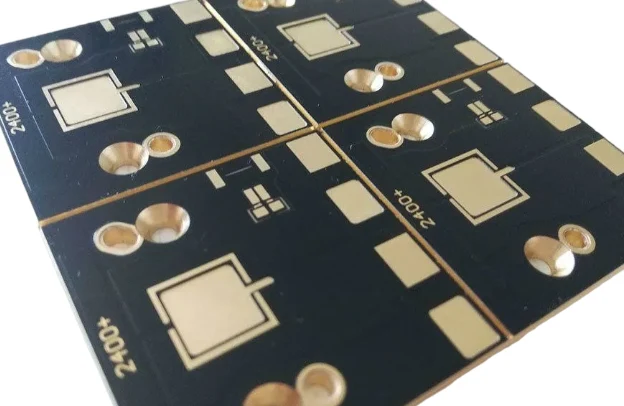

Беспористое склеивание и повторяемое тепловое сопротивлениеВакуумная ламинация при ступенчатом давлении (обычно 20–30 кг/см²) и пиковой температуре 175–185 °C (сто семьдесят пять – сто восемьдесят пять) создает беспористые интерфейсы и стабильную толщину диэлектрика. Предварительная микрообработка поверхности нацелена на Ra ~1–2 мкм (один – два микрометра) для адгезии без ухудшения теплового контакта. Равномерность температуры панели поддерживается в пределах ±3 °C (плюс/минус три).

Валидация включает тепловые измерения по ASTM D5470 (допуск ±15% — плюс/минус пятнадцать процентов), 100% Hi-Pot до 4,000 В переменного тока (четыре тысячи) и циклирование −40↔+125 °C (минус сорок – плюс сто двадцать пять) в течение 500–1,000 циклов с изменением сопротивления <10% (менее десяти процентов). Подробнее в тестировании на тепловой удар и тестировании печатных плат.

- Пористость обычно <2% (менее двух процентов)

- Равномерность температуры ±3 °C (плюс/минус три)

- Прочность отслаивания ≥1.5 Н/мм (больше или равно один целый пять десятых)

- SPC по толщине диэлектрика и давлению ламинации

- Учет партий и записи MES traveler

Полные технические характеристики MCPCB

Тепловые материалы, изоляция и маршрутизация высокой мощности

| Parameter | Standard Capability | Advanced Capability | Standard |

|---|---|---|---|

Layer Count | 1–2 слоя (один-два) | До 4 слоев (до четырех) | IPC-2221 |

Base Materials | Алюминий 5052/6061 | Медь C110, варианты из нержавеющей стали | Material spec |

Thermal Conductivity (system) | 1.0–3.0 Вт/м·К (один-три) | До 8.0 Вт/м·К (до восьми); медная сердцевина ~380–400 Вт/м·К | ASTM D5470 |

Dielectric Thickness | 75–150 мкм (семьдесят пять-сто пятьдесят) | ≤50 мкм (менее или равно пятидесяти) высокопроизводительные | Manufacturer datasheet |

Board Thickness | 0.8–2.0 мм (ноль целых восемь-две целых ноль) | 0.5–3.2 мм (ноль целых пять-три целых два) | IPC-A-600 |

Copper Weight | 1–3 унции (одна-три; 35–105 мкм) | До 10 унций (до десяти; 350 мкм) | IPC-4562 |

Min Trace/Space | 150/150 мкм (6/6 мил; сто пятьдесят на сто пятьдесят) | 100/100 мкм (4/4 мил; сто на сто) | IPC-2221 |

Min Hole Size | 0.30 мм (двенадцать мил) | 0.20 мм (восемь мил) | IPC-2222 |

Max Panel Size | 571.5 × 600 мм | 571.5 × 1200 мм | Manufacturing capability |

Breakdown Voltage | ≥3,000 В AC (больше или равно трем тысячам) | ≥6,000 В AC (больше или равно шести тысячам) | IEC 60243-1 |

Surface Finish | OSP, Lead-Free HASL | ENIG, Immersion Silver, ENEPIG | IPC-4552/4556 |

Quality Testing | E-test, Thermal Resistance | Thermal Cycling, Hi-Pot, TDR (по необходимости) | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, ISO 13485, AS9100 | Industry standards |

Lead Time | 5–10 дней (пять-десять) | 3–5 дней (три-пять) срочные | Production schedule |

Готовы начать ваш PCB проект?

Независимо от того, нужен ли вам простой прототип или сложный производственный запуск, наши передовые производственные возможности обеспечивают превосходное качество и надежность. Получите вашу расценку в течение 30 минут.

Реализация проектирования для управления тепловыми режимами (DFT)

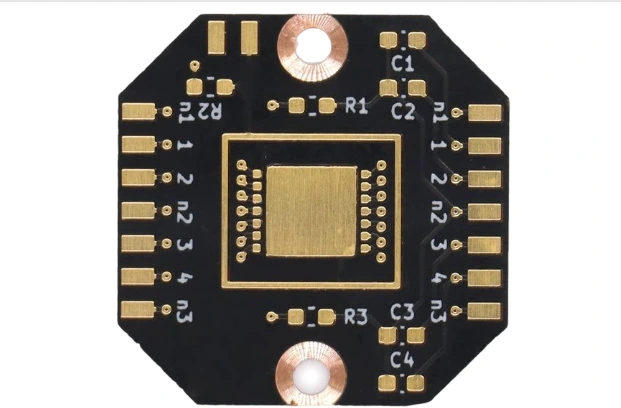

Используйте медные распределительные плоскости под источниками тепла и плотные поля термопереходов: типично 50–100 переходов/см² с Ø0.30–0.50 мм и шагом 1.0–1.5 мм. Для силовых цепей и шин рассмотрите толстую медную PCB. Изолируйте чувствительные RF/аналоговые области термощелями; для RF усилителей оцените керамические PCB модули, где критичны проводимость и соответствие КТР.

Качество поверхности влияет на эффективность TIM: поддерживайте локальную плоскостность в пределах ±25 мкм (плюс/минус двадцать пять микрометров) и Ra ≤3 мкм (меньше или равно трём) на полях контактных площадок. Для компромиссов по стоимости/срокам см. наш гид по расценкам PCB сборки.

Нужна экспертная проверка дизайна?

Наша инженерная команда предоставляет бесплатный DFM анализ и рекомендации по оптимизации

Многоэтапное производство с контрольными точками качества

Процесс: подготовка подложки → нанесение/ламинация диэлектрика → формирование/травление рисунка → сверление/металлизация (по необходимости) → маскировка/финишная обработка → верификация. Автоматическое картирование толщины (9–25 точек на панель) удерживает диэлектрик в пределах ±10% (плюс/минус десять процентов). Ультразвуковой C-скан/рентген выявляет пустоты >0.5 мм с общей площадью пустот обычно <2% (меньше двух процентов). Hi-Pot проверяет изоляцию согласно проектному напряжению.

Для сборок, сочетающих силовые и плотные логические элементы, используйте гибридные HDI PCB или backplane PCB там, где требуется межсоединение. Окна процессов и рецептуры документированы в нашем производственном процессе.

Компромиссы выбора подложки и диэлектрика

Алюминий (5052/6061): ~140–160 Вт/м·К (около ста сорока – ста шестидесяти), КТР ~23 ppm/°C; лучшее соотношение для LED/умеренной мощности.

Медная основа: ~380–400 Вт/м·К, КТР ~17 ppm/°C; используйте для экстремальных потоков или компактных источников тепла.

Диэлектрик: 1–2 Вт/м·К стандартный; 3–5 Вт/м·К продвинутый (требует корректировки процессов). Ультратонкий ≤50–75 мкм (меньше или равно пятидесяти – семидесяти пяти) снижает Rth, но уменьшает изоляцию; мы совместно оптимизируем толщину и напряжение. Для интеграции модуля в систему см. боковую сборку.

SPC, валидация партий и документация

Входной контроль проверяет сплав, толщину и состояние поверхности; партии диэлектрика выборочно тестируются методами ASTM. SPC-карты отслеживают толщину диэлектрика, % пустот, прочность отслаивания и тепловое сопротивление с Cpk ≥1.33 (больше или равно одной целой трём десятым). Валидация First Article включает D5470, Hi-Pot и микросекции; отчёты по партиям сохраняются для аудитов в автомобильной/медицинской отраслях. См. производство IPC Class 3 для критериев приёмки.

LED, преобразование мощности и автомобильная промышленность

LED освещение: уличные/автомобильные лампы с целевым показателем переход-радиатор <1 °C/W (менее одного) с использованием алюминиевых MCPCB и масок с высокой отражающей способностью.

Преобразование мощности: медные основы для модулей IGBT/MOSFET с тепловым потоком >5–10 W/cm² (более пяти-десяти).

Автомобильная промышленность: циклирование −40↔+125 °C с отслеживаемостью и готовностью к PPAP. Для гибких перемычек вблизи горячих зон используйте гибкие печатные платы.

Инженерные гарантии и сертификации

Опыт: серийное производство MCPCB для LED и силовой электроники.

Экспертиза: вакуумное ламинирование, медные переходные отверстия, контроль плоскостности/шероховатости; SPC для критических параметров.

Авторитетность: IPC-6012 Класс 2/3, IATF 16949, ISO 13485; готовые к аудиту маршрутные и партийные отчеты.

Надежность: MES связывает партии поставщиков, сериализацию и данные тепловых испытаний; документация сохраняется в соответствии с требованиями клиента.

- Контроль: параметры ламинирования (давление/температура), толщина диэлектрика, процент пустот

- Прослеживаемость: коды партий, сериализация единиц, цифровой маршрутный лист

- Валидация: тепловые испытания D5470, Hi-Pot, термоциклирование и микрошлифы

Часто задаваемые вопросы

MCPCB vs. standard FR-4: when should I migrate?

Aluminum or copper core—how do I choose?

How many thermal vias are needed under a power device?

What isolation voltages can you support?

Which finish is best for thermal pads and LEDs?

Испытайте превосходство передового производства PCB

От простых прототипов до сложных производственных запусков, наша фабрика мирового класса обеспечивает превосходное качество, быстрый оборот и конкурентоспособные цены. Присоединяйтесь к тысячам довольных клиентов, доверяющих нам свои потребности в производстве PCB.