Ваша PCB выглядит идеально в CAD-программе. Моделирование проходит. Выбор компонентов проверен. Затем производство возвращает ее с пометками о нарушениях, или хуже - платы изготавливаются хорошо, но выходят из строя во время тестирования. Эти проблемы тратят недели и тысячи на переделку. Профессиональный инжиниринг обнаруживает проблемы до того, как они становятся дорогостоящими катастрофами.

Услуги инжиниринга HILPCB устраняют разрыв между электрическим проектированием и производственной реальностью, одновременно оптимизируя производительность, технологичность и стоимость.

Почему проекты PCB терпят неудачу без инженерного обзора

Большинство неудач проектирования восходят к одним и тем же коренным причинам. Проектировщики оптимизируют функциональность, но упускают производственные ограничения. CAD-инструменты помечают базовые нарушения, но не могут поймать контекстно-специфичные проблемы. Никто не проверяет, что проект действительно работает в реальном мире, пока не становится слишком поздно для легкого исправления.

Общие точки отказа

Производство отклоняет проекты из-за нарушений расстояния между дорожками, недостаточных контактных площадок или проблем с паяльной маской, которые пропускают стандартные проверки правил проектирования. Высокоскоростные сигналы не проходят тесты на соответствие, потому что расчеты импеданса игнорировали производственные допуски. Компоненты перегреваются, потому что тепловое управление было запоздалой мыслью. Размеры платы не подходят к корпусам, потому что механическая координация никогда не происходила.

Инженерный обзор на этапе проектирования выявляет эти проблемы, когда исправления просты. После изготовления плат переделка стоит в 10-50 раз дороже, чем предотвращение проблем заранее. Наша команда проверяет проекты в течение 24 часов, определяя критические проблемы, требующие немедленного внимания, в сравнении с оптимизациями, которые улучшают стоимость или производительность.

Анализ DFM, который действительно предотвращает производственные проблемы

Добавление "DFM проверки" к вашему заказу не гарантирует технологичности. Понимание того, что производители фактически проверяют - и что они пропускают - помогает вам указать значимые требования, которые предотвращают производственные задержки.

Что пропускают стандартные DFM проверки

Большинство автоматизированных DFM-инструментов проверяют базовые правила расстояний и помечают очевидные нарушения. Они пропускают контекстно-специфичные проблемы, которые вызывают реальные производственные сбои. Расстояние между дорожками 6 mil может пройти автоматические проверки, но вызвать проблемы с выходом годной продукции на внешних слоях из-за вариации травления. Контактные площадки, которые выглядят адекватно на экране, ломаются во время сверления, когда учитывается накопление допусков.

Всесторонний DFM обзор включает

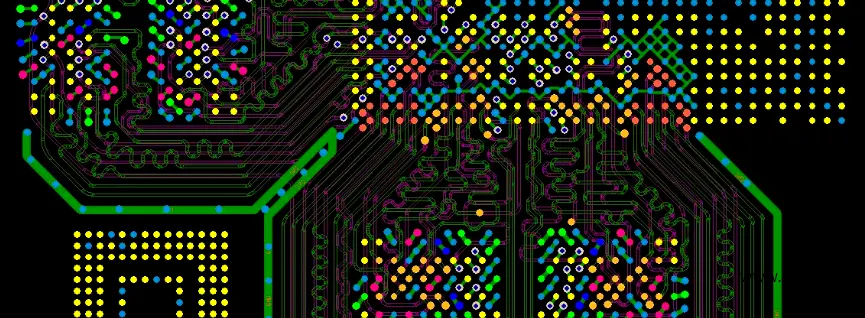

- Анализ геометрии дорожек с учетом производственных возможностей, специфичных для слоя (внешние слои: 6/6 mil, внутренние слои: 4/4 mil минимум)

- Расчеты контактных площадок включая допуски сверления, точность совмещения и вариации толщины покрытия

- Проверка соотношения сторон переходных отверстий для предотвращения сбоев покрытия (10:1 максимум для сквозных отверстий, HDI микропереходы для более плотных проектов)

- Обзор проектирования паяльной маски гарантирующий отсутствие сколов под 4 mil, которые отламываются во время обработки

- Анализ оптимизации панели показывающий, как размеры платы влияют на стоимость за единицу

- Проверка совместимости материалов для специальных требований, таких как RF-проекты или высокотемпературные применения

Наши инженеры проверяют против фактических возможностей производства PCB нашего объекта, а не общих правил из учебников. Мы объясняем, почему нарушения имеют значение, и предоставляем конкретные исправления, а не просто "исправь это" без контекста.

Возможность оптимизации панели

Стандартные панели измеряются 18×24 дюйма. Проекты чуть больше половины размера панели тратят дорогое пространство - длина платы 13 дюймов против 12 дюймов означает вдвое меньше плат на панели, удваивая стоимость. Небольшие размерные корректировки часто дают драматическую экономию. Мы анализируем ваши размеры платы и предлагаем оптимизации, которые балансируют требования к размеру с производственной эффективностью.

Проблемы высокоскоростного проектирования, которые вы не видите до тестирования

Проблемы целостности сигнала не проявляются до тех пор, пока платы не проходят испытания на соответствие или полевые испытания. К тому времени исправление требует полного перепроектирования. Инженерный анализ на этапе проектирования идентифицирует проблемы через моделирование до существования аппаратного обеспечения.

Когда инжиниринг целостности сигнала становится критическим

Цифровые сигналы выше 100 МГц ведут себя как линии передачи, где геометрия PCB определяет успех или неудачу. USB 3.0 на 5 Гбит/с, HDMI, Ethernet и PCIe все требуют контроля импеданса и надлежащего управления путем возврата. Ошибитесь, и сигналы отражаются, создавая нарушения синхронизации и битовые ошибки.

Реальность контроля импеданса

Указание "дорожки 50 Ом" не делает их 50 Ом. Фактический импеданс зависит от ширины дорожки, толщины диэлектрика, веса меди и свойств материала - все подвержены производственным вариациям. Проекты должны учитывать допуски, чтобы гарантировать, что фактический импеданс остается в пределах спецификации (обычно ±10%).

Мы рассчитываем точную геометрию дорожки на основе вашего stackup и учитываем:

- Вариацию толщины медного покрытия (±0,3 mil типично)

- Допуск диэлектрической постоянной (±10% для стандартного FR4)

- Вариацию толщины диэлектрика (±10% для препрега, ±5% для сердцевины)

- Вариацию травления ширины дорожки (±1 mil)

Тестирование импеданса во время изготовления PCB проверяет фактические значения. Без надлежащего проектирования, учитывающего допуски, результаты тестов часто выходят за пределы спецификаций.

Требования к маршрутизации дифференциальных пар

USB, HDMI и другие дифференциальные интерфейсы нуждаются в постоянном расстоянии и точном согласовании длины. Расстояние определяет дифференциальный импеданс, в то время как несоответствие длины создает перекос между положительным и отрицательным сигналами. Требования варьируются в зависимости от интерфейса:

- USB 3.0: 90 Ω ±10%, <0,5 мм несоответствие длины

- HDMI: 100 Ω ±10%, <0,25 мм несоответствие длины

- PCIe Gen3: 85 Ω ±10%, <0,3 мм несоответствие длины

- Ethernet 1000Base-T: 100 Ω ±10%, <0,5 мм несоответствие длины

Мы предоставляем рекомендации по маршрутизации, специфичные для вашего stackup и требований сигнала, скоординированные с реализацией проектирования PCB.

Тепловое управление до того, как компоненты начнут выходить из строя

Рассеивание мощности создает тепло. Без надлежащего теплового проектирования компоненты превышают температурные рейтинги и выходят из строя - иногда во время начального тестирования, часто после недель в полевых условиях, когда затраты на гарантию умножаются.

Тепловое проектирование начинается с бюджета мощности

Рассчитайте рассеивание мощности для каждого компонента, генерирующего значительное тепло. Процессоры, силовые полупроводники, высокоточные дорожки - все нуждаются в тепловом анализе. Температура перехода должна оставаться ниже максимальных рейтингов с адекватным запасом для надежности.

Массивы тепловых переходных отверстий отводят тепло

Тепло, генерируемое в корпусе компонента, должно куда-то передаваться. Тепловые переходные отверстия под тепловыми площадками обеспечивают пути низкого сопротивления к внутренним медным плоскостям или радиаторам на противоположной стороне. Количество и размещение переходных отверстий определяют тепловое сопротивление.

Для силовых устройств, рассеивающих 2-5 Вт, мы обычно указываем:

- 20-30 тепловых переходных отверстий, диаметром 12 mil

- Размещенные непосредственно под тепловой площадкой в виде массива

- Расстояние предотвращает капиллярный эффект припоя во время оплавления сборки PCB

- Подключенные к большой медной области для распространения тепла

Толстая медь для приложений с высоким током

Стандартная медь 1 унция обрабатывает ~1 А на мм ширины до превышения приемлемого повышения температуры. Источники питания и приводы двигателей часто требуют 5-20 А, требуя меди 2 унции, 3 унции или более тяжелой. Мы рассчитываем требуемые ширины дорожек на основе уровней тока, температуры окружающей среды и приемлемого повышения температуры, затем указываем соответствующие веса меди.

Инженерный процесс и результаты

Инженерная поддержка начинается с обзора файлов проекта. Мы принимаем все основные форматы - Altium, Cadence, KiCAD, Eagle или файлы Gerber. Родные файлы проекта позволяют наиболее тщательный анализ, но мы работаем с тем, что у вас есть.

Стандартный 24-часовой обзор включает

- Полный анализ DFM с размеченными чертежами, показывающими конкретные проблемы

- Проверку импеданса для проектов с контролируемым импедансом

- Тепловую оценку, отмечающую потенциальные проблемные области

- Рекомендации по оптимизации затрат

- Четкие объяснения, почему проблемы имеют значение и как их исправить

Сложные проекты, требующие детального моделирования целостности сигнала или теплового моделирования, занимают 2-3 дня. Мы предоставляем предварительную обратную связь немедленно для критичных к расписанию элементов.

Расширенные инженерные услуги

Помимо стандартного DFM-обзора, мы предлагаем:

- Моделирование и оптимизацию целостности сигнала

- Тепловое моделирование и определение размеров радиаторов

- Анализ сети распределения питания

- Проектирование и оптимизацию стека слоев

- Обзор выбора и доступности компонентов

- Консультации по проектированию для тестирования

Наши инженеры работают как расширение вашей команды, предоставляя специализированный опыт без накладных расходов штатного персонала. От прототипа до производства мы поддерживаем ваш успех. Посетите www.hilpcb.com/ru/, чтобы обсудить ваши инженерные потребности.