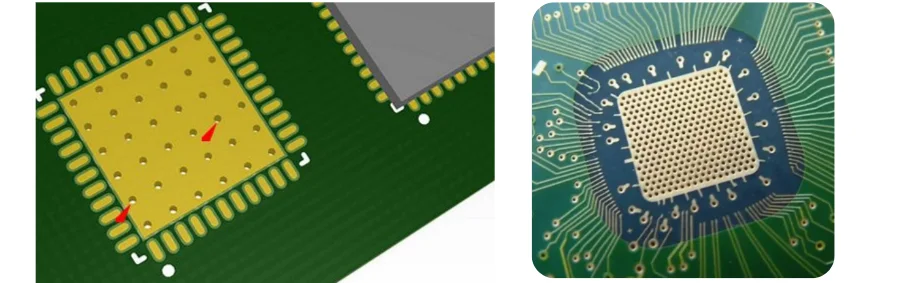

В HILPCB мы проектируем и производим передовую силовую электронику — от автомобильных контроллеров двигателей до высокоинтенсивных светодиодных матриц — для применений, где эффективное тепловое управление напрямую определяет срок службы продукта и стабильность работы. В системах с высокой плотностью мощности один конструктивный фактор играет решающую роль в надежности: архитектура термовиа.

В реальных испытаниях, даже при наличии премиальных полупроводников, оптимизированных алгоритмов переключения и сложных систем управления, конструкция может выйти из строя, если отвод тепла недостаточен. В силовых модулях, таких как инверторы для электромобилей, недостаточная плотность термовиа, неправильное меднение или плохое выравнивание относительно тепловыделяющих компонентов могут привести к локальным перегревам, вызывающим тепловой разгон, снижение эффективности и вынужденное снижение мощности.

Надежная конструкция термовиа — включающая точную геометрию отверстий, оптимизацию заполнения медью и тепловые пути в слоях — необходима для поддержания целевых характеристик при длительных нагрузках. Именно здесь наш инженерный и производственный опыт обеспечивает как тепловую эффективность, так и долгосрочную надежность в сложных условиях.

Эволюция плотности мощности: борьба с физикой

Силовые установки электромобилей наглядно демонстрируют проблему теплового управления в современной электронике. Типичный инвертор для электромобиля должен обрабатывать мощность 200 кВт и более, размещаясь в пространствах, ранее занимаемых гораздо меньшими системами. Целевые показатели плотности мощности в 100 Вт на кубический дюйм подталкивают тепловой дизайн к пределам, где каждый градус снижения температуры продлевает срок службы компонентов и повышает эффективность системы.

Ситуация становится еще более критичной в таких применениях, как светодиодное освещение, где тепловое управление напрямую влияет на световой поток, стабильность цвета и срок службы. Мощные светодиоды могут превышать 200 Вт на квадратный дюйм, требуя сложных массивов термовиа для предотвращения катастрофического теплового разгона, который разрушает как светодиод, так и окружающую электронику.

Совершенство производства: от тепловой теории к практическим решениям

Подход HILPCB к реализации термовиа

В HILPCB мы разработали систематические методики теплового проектирования, которые преобразуют требования к отводу тепла из теоретических расчетов в производственные решения для печатных плат. Этот процесс объединяет тепловое моделирование, материаловедение и точное производство для достижения оптимальных тепловых характеристик.

Тепловое моделирование и симуляция

Наша инженерная команда использует продвинутый метод конечных элементов для прогнозирования теплового поведения до начала производства. Это не базовый анализ стационарного состояния — мы моделируем переходные тепловые процессы, включая эффекты тепловых циклов и импульсные сценарии мощности, влияющие на реальную работу. Ключевые факторы в нашем тепловом моделировании включают оптимизацию распределения меди, материалы заполнения переходных отверстий и их тепловые свойства, вариации теплопроводности подложки, а также тепловое сопротивление на границе паяных соединений. Передовое моделирование выявляет тепловые точки и позволяет оптимизировать размещение переходных отверстий для максимальной эффективности отвода тепла.

Точное производство для тепловых характеристик

Для достижения эффективной работы тепловых переходных отверстий требуется исключительный контроль над производственными переменными, влияющими на теплопроводность. Наши производственные системы обеспечивают строгий контроль над:

- Точностью сверления переходных отверстий с соблюдением позиционного допуска ±0,05 мм для плотных массивов тепловых переходных отверстий

- Толщиной медного покрытия для обеспечения равномерной теплопроводности через стенки переходных отверстий

- Однородностью заполнения переходных отверстий с использованием теплопроводящих материалов для устранения воздушных зазоров

- Плоскостностью поверхности для оптимизации теплового контакта с радиаторами и тепловыми прокладками

Мы не просто полагаемся на стандартные процессы изготовления переходных отверстий — наше производство, оптимизированное для тепловых характеристик, включает специализированные методы, такие как толстое медное покрытие, заполнение тепловых переходных отверстий проводящими эпоксидными смолами и точные финишные покрытия, оптимизирующие тепловой контакт.

Передовые технологии тепловых переходных отверстий

Некоторые приложения требуют управления теплом, выходящего за рамки стандартных возможностей. Для таких случаев мы предлагаем специализированные решения:

Интеграция металлических основ PCB сочетает алюминиевые или медные подложки с стратегическим размещением тепловых переходных отверстий для создания гибридных систем теплового управления. Этот подход обеспечивает исключительную теплопроводность для приложений, требующих максимальной эффективности отвода тепла.

Реализация PCB с толстой медью использует медные слои толщиной до 20 унций для создания путей с низким тепловым сопротивлением, дополняющих массивы тепловых переходных отверстий. Комбинация толстых медных слоев и плотных тепловых переходных отверстий обеспечивает превосходные тепловые характеристики для высокомощных приложений.

Встроенные тепловые решения интегрируют тепловые интерфейсные материалы непосредственно в структуру PCB, устраняя тепловое сопротивление на границе раздела и улучшая общие тепловые характеристики системы. Эта техника особенно эффективна для компактных силовых модулей и высокоплотных LED-массивов.

Выбор подложки PCB для тепловых приложений

Передовые материалы для управления теплом

- Высокотеплопроводные материалы PCB — Специализированные подложки с теплопроводностью в 5-10 раз выше, чем у стандартного FR4; необходимы для силовой электроники, требующей максимальной эффективности отвода тепла.

- Керамические подложки — Нитрид алюминия и оксид алюминия обеспечивают исключительную теплопроводность в сочетании с электрической изоляцией; идеально подходят для высоковольтных силовых приложений, требующих надежной изоляции.

- Металлические основы — Алюминиевые или медные сердечники с диэлектрическими слоями обеспечивают прямой отвод тепла к радиаторам, сохраняя электрическую изоляцию между цепями.

Оптимизация теплового интерфейса

Эффективная конструкция термопереходов выходит за рамки самой печатной платы и включает тепловые интерфейсы:

- Корпуса силовых полупроводников требуют оптимизированных конструкций тепловых площадок, которые максимизируют площадь контакта и минимизируют тепловое сопротивление через паяные соединения.

- Интерфейсы радиаторов выигрывают от гладкой обработки поверхности и теплопроводящих материалов, устраняющих воздушные зазоры и снижающих контактное тепловое сопротивление.

- Системный тепловой расчет должен учитывать несоответствия теплового расширения, которые могут привести к трещинам и ухудшению тепловых характеристик при циклическом изменении температуры.

Тестирование и валидация: проверка тепловых характеристик

Комплексная тепловая характеристика

Реальная проверка тепловых характеристик требует сложных испытаний, выходящих за рамки простых измерений температуры. Наша тепловая лаборатория использует несколько методов проверки:

Инфракрасная термография: Тепловизоры с высоким разрешением отображают распределение температуры по поверхности плат с точностью 0,1°C, выявляя горячие точки и подтверждая эффективность распределения тепла. Этот метод определяет области с недостаточной плотностью термопереходов или проблемами теплового интерфейса.

Термическое переходное тестирование: Специальное оборудование анализирует время теплового отклика и тепловые постоянные времени, влияющие на способность к циклированию мощности. Эти данные подтверждают эффективность термопереходов в реальных условиях работы, включая импульсные нагрузки и тепловые циклы.

Измерение температуры перехода: Прямое измерение температуры полупроводниковых переходов во время работы подтверждает, что конструкции термопереходов поддерживают безопасные рабочие температуры в условиях максимальной мощности.

Продвинутые методы теплового анализа

Для приложений, работающих на пределе теплового управления, стандартных измерений температуры недостаточно. Мы применяем сложные методы анализа:

Измерение теплового сопротивления количественно оценивает эффективность конструкций термопереходов, измеряя рост температуры на ватт рассеиваемой мощности. Этот стандартизированный показатель позволяет сравнивать различные конфигурации термопереходов и подтверждает оптимизацию конструкции.

Тепловой анализ жестко-гибких плат решает уникальные задачи теплового управления в гибких сборках, где пути теплопроводности могут прерываться гибкими участками. Специальные испытания подтверждают тепловые характеристики при механических изгибах. Статистический анализ данных тепловых испытаний выявляет корреляции между производственными вариациями и тепловыми характеристиками, что позволяет оптимизировать процесс для обеспечения стабильных тепловых свойств в рамках всего объема производства.

Распространенные ошибки и как их избежать

Критические ошибки проектирования, ухудшающие тепловые характеристики

Даже при наличии современных производственных возможностей определенные ошибки проектирования могут свести на нет эффективность тепловых переходных отверстий с самого начала:

- Недостаточная плотность переходных отверстий: Тепловое сопротивление обратно пропорционально общей площади поперечного сечения тепловых переходных отверстий. Слишком малое количество отверстий создает тепловые узкие места, ограничивающие отвод тепла, несмотря на другие улучшения системы. Рассчитайте необходимую плотность отверстий на основе рассеиваемой мощности и целевого повышения температуры.

- Неоптимальное размещение переходных отверстий: Случайное размещение тепловых переходных отверстий снижает их эффективность. Размещайте тепловые переходные отверстия непосредственно под источниками тепла и создавайте непрерывные пути теплопроводности к системам отвода тепла. Избегайте размещения отверстий в областях, где они не способствуют отводу тепла.

- Недостаточное распределение меди: Тепловые переходные отверстия эффективны только при подключении к достаточной площади меди для распределения тепла. Обеспечьте наличие достаточных медных слоев и тепловых площадок для сбора и распределения тепла к массивам тепловых переходных отверстий.

Производственные вариации, которые следует учитывать

Понимание реальных допусков при производстве позволяет улучшить тепловые запасы проектирования:

- Допуск на сверление отверстий: Типичная точность позиционирования ±0,05 мм; массивы тепловых переходных отверстий требуют точного расстояния для оптимальной тепловой производительности

- Толщина медного покрытия: Вариация ±20% влияет на теплопроводность; укажите минимальную толщину покрытия для тепловых применений

- Качество заполнения отверстий: Воздушные пустоты в заполнении отверстий снижают теплопроводность; укажите материалы для заполнения тепловых переходных отверстий и критерии проверки

- Плоскостность поверхности: Вариация поверхности ±25 мкм влияет на контакт теплового интерфейса; укажите требования к обработке поверхности для тепловых интерфейсов

Совет по проектированию: Моделируйте производственные допуски в тепловых симуляциях и включайте запасы безопасности, чтобы обеспечить адекватную тепловую производительность при производственных вариациях.

Сотрудничайте с HILPCB для достижения теплового совершенства

Успешное проектирование тепловых переходных отверстий требует не только производственных возможностей — оно требует глубокого понимания физики теплопередачи, материаловедения и практических ограничений теплового управления. В HILPCB мы сочетаем экспертизу в области тепловой инженерии с проверенным производственным опытом, чтобы обеспечить стабильные и надежные тепловые характеристики для ваших самых требовательных силовых приложений.

Наша приверженность выходит за рамки соответствия тепловым спецификациям. Мы сотрудничаем с вами на протяжении всего процесса проектирования, предлагая:

- Тепловое моделирование и оптимизация для обеспечения реализуемых тепловых решений

- Рекомендации по выбору материалов на основе ваших требований к удельной мощности и условиям окружающей среды

- Валидация прототипа с комплексным тепловым тестированием и документацией по производительности

- Серийное производство с контролем статистического процесса и мониторингом тепловых характеристик

- Анализ отказов и оптимизация теплового дизайна при возникновении проблем

Будь то проектирование силовых агрегатов нового поколения для электромобилей, высокоэффективных систем LED-освещения или компактных источников питания, эффективный дизайн тепловых переходных отверстий может стать решающим фактором между рыночным успехом и тепловым отказом. Не оставляйте управление тепловым режимом на волю случая.