Когда станция 5G нового поколения не проходит первый тест на соответствие, виновником часто оказывается не чипсет или программное обеспечение, а печатная плата. Несоответствие импеданса создает стоячие волны, отражения и нежелательные гармоники, которые ухудшают работу радиочастотных и микроволновых устройств. Для высокочастотных проектов точный контроль импеданса не является опцией — это основа надежной работы и соответствия нормативным требованиям.

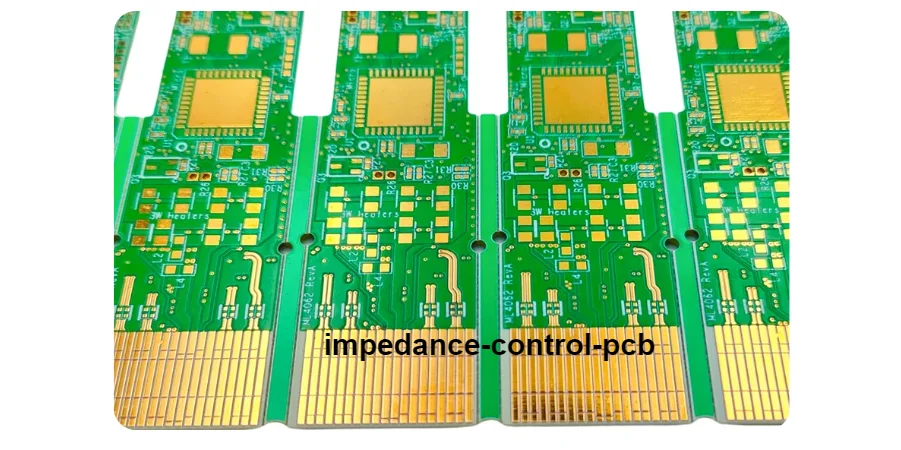

На фабрике печатных плат Highleap (HILPCB) мы специализируемся на производстве радиочастотных и микроволновых плат с точностью импеданса ±5Ω. Наш инженерный процесс устраняет вариативность до того, как ваш дизайн попадет на испытательный стенд, обеспечивая оптимальную целостность сигнала для 5G, аэрокосмической, оборонной и других критически важных областей применения.

Физика контроля импеданса

Понимание контроля импеданса начинается с осознания того, что каждая дорожка печатной платы ведет себя как линия передачи на частотах, где длина волны сигнала приближается к размерам дорожки. Для современных цифровых систем, работающих на частотах в несколько гигагерц, даже короткие дорожки демонстрируют поведение линии передачи, требующее тщательного управления импедансом.

Основы характеристического импеданса: Связь между геометрией дорожки и импедансом следует устоявшимся электромагнитным принципам. Для микрополосковых дорожек характеристический импеданс зависит от ширины дорожки, толщины меди, высоты подложки и диэлектрической проницаемости. Небольшие изменения любого параметра могут значительно повлиять на итоговое значение импеданса, что делает контроль производства критически важным для стабильных результатов.

Влияние свойств материала: Материалы подложки печатных плат обладают частотно-зависимыми диэлектрическими свойствами, которые влияют на стабильность импеданса в рабочей полосе частот. Стандартные материалы FR4 обеспечивают достаточную производительность для приложений ниже 5 ГГц, тогда как специализированные материалы с низкими потерями становятся необходимыми для миллиметровых волн. Наш процесс выбора материалов учитывает как электрические характеристики, так и совместимость с производством.

Эффекты температурного коэффициента: Стабильность импеданса в диапазоне температур зависит от характеристик теплового расширения как подложки, так и медных проводников. Материалы печатных плат с высоким Tg обеспечивают лучшую размерную стабильность, а правильное управление теплом предотвращает дрейф импеданса во время работы.

Совершенство производственного процесса в контроле импеданса

Достижение точного и стабильного контроля импеданса при производстве печатных плат требует оптимизированного, интегрированного процесса, который гарантирует тщательный мониторинг и контроль каждой переменной. Это особенно важно для высокочастотных проектов, где даже незначительные отклонения могут привести к проблемам целостности сигнала.

Ключевые технологии производства для контроля импеданса

Мы применяем комбинацию передовых процессов и современных технологий, чтобы гарантировать точный контроль импеданса для каждой производимой нами печатной платы.

1. Статистический контроль процесса (SPC)

Для соблюдения строгих допусков по импедансу мы используем системы статистического контроля процесса (SPC), которые непрерывно отслеживают критические параметры, такие как ширина дорожки, толщина меди и высота диэлектрика, на протяжении всего производственного цикла. Благодаря сбору данных в реальном времени мы можем оперативно вносить корректировки в процессе производства, обеспечивая соответствие импеданса требуемым спецификациям ±5%.

- Мониторинг в реальном времени: Постоянно обновляет параметры процесса для поддержания стабильности.

- Мгновенные корректировки: Позволяет сразу вносить исправления при обнаружении отклонений.

- Снижение отходов: Обеспечивает оптимальное использование материалов за счет поддержания стабильности процесса.

2. Продвинутый контроль гальванического покрытия

Процесс гальванического покрытия играет ключевую роль в обеспечении равномерного сопротивления дорожек и характеристик импеданса. Мы используем современные автоматизированные системы нанесения покрытия, которые включают оптимизацию плотности тока и мониторинг толщины в реальном времени для равномерного распределения меди, даже в сложных HDI-платах с отверстиями с высоким коэффициентом формы.

- Автоматизированные системы покрытия: Повышают равномерность и эффективность нанесения.

- Контроль толщины: Гарантирует равномерное распределение меди по всей плате.

- Совместимость с HDI-платами: Наш процесс подходит для сложных проектов с высокой плотностью межсоединений.

3. Прецизионное травление для точного импеданса

Процесс травления критически важен для достижения точной ширины дорожки, необходимой для контроля импеданса. Наши передовые технологии прецизионного травления включают мониторинг равномерности скорости травления в реальном времени с автоматической корректировкой химического состава, чтобы обеспечить стабильный профиль дорожки по всей панели. Такой тщательный контроль гарантирует высокую точность конечного импеданса, снижая риск помех и потери данных.

- Контроль ширины дорожки: Обеспечивает точные характеристики импеданса по всей плате.

- Автоматическая корректировка химического состава: Позволяет достичь оптимального травления даже в сложных проектах.

- Улучшенная целостность сигнала: Точность травления повышает электрические характеристики в высокоскоростных приложениях.

Применение в высокоскоростных цифровых системах

Современные процессоры и системы связи работают на границах частот, где контроль импеданса становится критически важным не только для оптимальной производительности, но и для базовой функциональности. Проектирование интерфейсов процессоров: Процессоры нового поколения работают на тактовых частотах, приближающихся к 10 ГГц, с фронтами сигналов в диапазоне менее 100 пикосекунд. На таких скоростях каждая дорожка ведет себя как линия передачи, где несоответствия импеданса вызывают отражения, которые могут искажать данные или создавать нарушения временных характеристик. Интерфейсы памяти DDR5 являются ярким примером этой проблемы, требуя контроля импеданса 50 Ом с точностью ±7% для поддержания временных запасов во всех режимах работы.

Оптимизация каналов SerDes: Многогигабитные последовательные интерфейсы, такие как 25G/100G Ethernet и PCIe Gen 5, используют передовые методы передачи сигналов, требующие исключительной точности импеданса. Коррекция канала и прямое исправление ошибок могут компенсировать некоторые искажения, но стабильный импеданс является основой надежной высокоскоростной связи.

Интеграция сети питания: Высокопроизводительные процессоры требуют сложных систем питания, которые должны сосуществовать с чувствительными высокоскоростными сигналами. Импеданс силовых слоев влияет на целостность сигнала через колебания земли и шум при одновременном переключении. Наши многослойные PCB оптимизируют как импеданс сигнальных дорожек, так и импеданс питания для максимальной производительности системы.

RF и микроволновая инженерия PCB для оптимальной целостности сигнала

Проектирование RF и микроволновых PCB требует наиболее строгого контроля импеданса, так как даже незначительные отклонения могут вызвать заметные потери, отражения и искажения.

Целостность 50-омной системы

Стандартный импеданс 50 Ом обеспечивает оптимальный баланс между мощностью и затуханием. Для его достижения требуется точный контроль размеров дорожек, свойств диэлектрика и допусков производства. Наши процессы обеспечивают точность ±2 Ом для различных структур, гарантируя максимальную передачу мощности и верность сигнала.

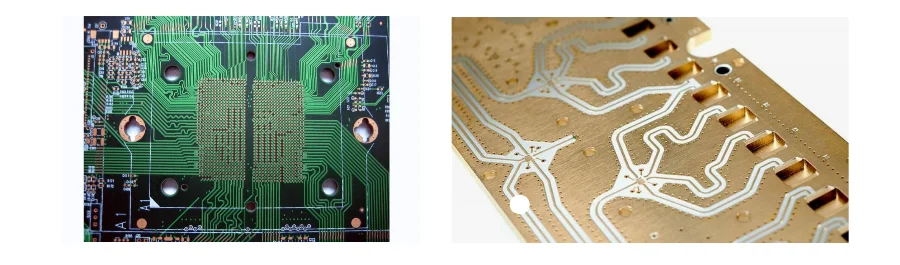

Оптимизированные топологии линий передачи

Типичные RF-структуры включают микрополосковые, полосковые линии и копланарные волноводы:

- Микрополосковая линия – Упрощает доступ к компонентам и настройку.

- Полосковая линия – Обеспечивает превосходную изоляцию в многослойных структурах.

- Копланарный волновод – Обеспечивает стабильный импеданс с соседними земляными слоями.

Контролируемые переходы через переходные отверстия

Смена слоев вносит индуктивные и емкостные неоднородности, ухудшающие RF-характеристики. Мы используем моделирование импеданса, устранение заглушек методом обратного сверления и оптимизацию геометрии контактных площадок/переходных отверстий для минимизации вносимых потерь и отражений.

Точные интерфейсы разъемов

От PCB-дорожки до коаксиального интерфейса непрерывность импеданса критична. Наша разработка посадочных мест разъемов обеспечивает согласованный импеданс, минимальные паразитные эффекты и механическую надежность для повторяемой высокочастотной работы.

HILPCB — Точные PCB с контролируемым импедансом

1. Наша основа

Мы специализируемся на производстве высокочастотных, высокоскоростных и сложных многослойных печатных плат с контролируемым импедансом, предлагая полностью интегрированный процесс от ранней верификации дизайна до серийного производства. Наша экспертиза охватывает передовые RF и микроволновые системы, высокоскоростные цифровые соединения и плотные многослойные структуры с жесткими допусками по импедансу. Каждая плата спроектирована для соответствия целевым значениям импеданса с подтвержденной долгосрочной стабильностью, даже в самых demanding рабочих условиях.

2. Наши возможности

- Рефлектометрия во временной области (DC–40 ГГц) — Точное определение локальных отклонений импеданса с калибровкой, соответствующей национальным стандартам.

- Анализ S-параметров векторным анализатором цепей — Проверка потерь при передаче, возвратных потерь и стабильности импеданса в широком диапазоне частот.

- Тестовые образцы, соответствующие производственным параметрам — Воспроизведение реальной структуры и геометрии проводников для получения достоверных данных о производительности.

- Высокоточный монтаж компонентов (SMT) — Размещение компонентов с микронной точностью для оптимальной целостности высокочастотных сигналов.

- Технология жестко-гибких печатных плат — Распространение точного контроля импеданса на сложные трехмерные сборки.

3. Почему выбирают HILPCB

- Полный контроль качества — Все процессы, от выбора материалов до финальной сборки, управляются внутри компании для полного контроля.

- От быстрого прототипирования до серийного производства — Гибкое масштабирование без ущерба для точности или стабильности.

- Доказанная отраслевая экспертиза — Успешная реализация решений для телекоммуникаций, аэрокосмической отрасли, медицинских устройств и высокопроизводительных вычислений.

От первого прототипа до полномасштабного производства мы гарантируем, что ваши высокоскоростные проекты достигают точных целей по импедансу — стабильно, надежно и без дорогостоящих итераций. Наша инженерная команда готова помочь вам преобразовать сложные требования в производимые, высокопроизводительные решения.

Часто задаваемые вопросы

В: Какой допуск по импедансу вы можете обеспечить в производстве? Мы регулярно достигаем допуска ±5% для стандартных применений и ±2Ω для критически важных RF-приложений благодаря передовому контролю процессов и выбору премиальных материалов.

В: Как вы проверяете контроль импеданса во время производства? Каждая производственная панель включает тестовые образцы импеданса, измеренные с помощью калиброванного TDR-оборудования, с полной документацией для отслеживаемости и гарантии качества.

В: Можно ли контролировать импеданс на гибких печатных платах? Да, гибкие печатные платы могут достигать контролируемого импеданса с использованием специализированных гибких диэлектрических материалов и точного контроля геометрии проводников.

В: Какое влияние оказывает температура на стабильность импеданса? Выбор материала существенно влияет на температурную стабильность. Стандартный FR4 показывает изменение импеданса около 3% в автомобильном температурном диапазоне, тогда как специализированные материалы обеспечивают лучшую стабильность для критически важных применений.

Вопрос: Насколько заранее следует определять требования к импедансу?

Требования к импедансу должны быть определены на этапе первоначального проектирования слоев, чтобы обеспечить технологичность решений и избежать дорогостоящих доработок конструкции.

Вопрос: Какие методы тестирования подтверждают точность импеданса?

Мы используем измерения как методом TDR, так и сетевым анализатором на тестовых образцах производства, чтобы подтвердить характеристики импеданса и определить частотную характеристику в рабочей полосе частот.