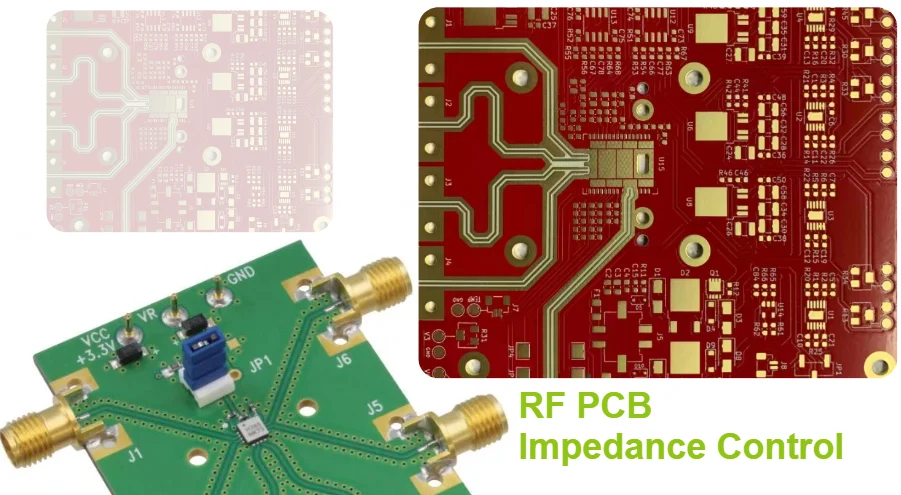

Контроль импеданса определяет разницу между успехом RF-системы и дорогостоящим провалом. Когда высокочастотные сигналы сталкиваются с несоответствием импеданса, они отражаются обратно к источнику вместо передачи мощности нагрузке. Даже небольшие вариации импеданса могут разрушить производительность системы, делая точный контроль импеданса абсолютно критическим.

На фабрике Highleap PCB мы достигли допуска ±3% по импедансу на тысячах RF-проектов, комбинируя передовое моделирование, прецизионное производство и комплексное тестирование. Такой уровень контроля обеспечивает надежную работу в диапазоне частот от 100 МГц до 77 ГГц.

Физика характеристического импеданса

Характеристический импеданс — это внутреннее свойство линий передачи, определяемое их геометрией и окружающими материалами. В отличие от сопротивления постоянному току, которое зависит от материала проводника и его длины, характеристический импеданс зависит только от поперечной геометрии и диэлектрических свойств.

Фундаментальное соотношение Z₀ = √(L/C) определяет характеристический импеданс через индуктивность на единицу длины (L) и емкость на единицу длины (C). Эти параметры зависят от ширины дорожки, толщины диэлектрика, диэлектрической проницаемости и распределения электромагнитного поля вокруг проводника.

Физические параметры, влияющие на импеданс:

- Ширина дорожки: Более широкие дорожки имеют меньший импеданс из-за увеличенной емкости

- Толщина диэлектрика: Большее расстояние увеличивает импеданс, уменьшая емкость

- Диэлектрическая проницаемость: Материалы с высокой Dk снижают импеданс, увеличивая емкость

- Толщина дорожки: Незначительный эффект, слегка увеличивает импеданс для более толстых проводников

Эта физика объясняет, почему контроль импеданса требует точного управления размерами. Небольшие вариации любого из этих параметров напрямую влияют на импеданс, делая контроль производственных допусков критически важным для стабильной RF-производительности.

Геометрии линий передачи

Различные геометрии линий передачи предлагают различные преимущества для конкретных применений и диапазонов импеданса. Выбор влияет не только на электрические характеристики, но и на стоимость производства и надежность.

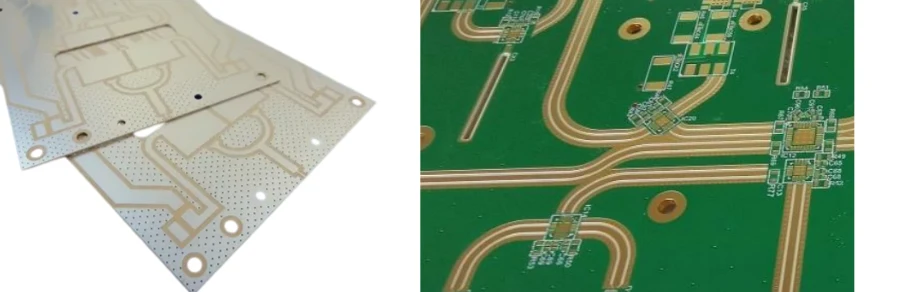

Микрополосковые линии передачи размещают сигнальный проводник на поверхности PCB с земляной плоскостью снизу. Эта асимметричная геометрия обеспечивает диапазон импедансов от 25-120 Ом, позволяя легко монтировать компоненты и обеспечивать доступ для тестирования. Открытый проводник делает микрополосковые линии уязвимыми к воздействию окружающей среды, но упрощает диагностику.

Полосковые линии передачи заключают сигнальный проводник между двумя земляными плоскостями, создавая симметричное распределение поля. Эта конфигурация обеспечивает отличную изоляцию и стабильные характеристики импеданса, устраняя потери на излучение. Полосковые линии хорошо работают для импедансов от 30-100 Ом, но требуют больше слоев PCB и ограничивают доступ к компонентам. Копланарные волноводные структуры размещают заземляющие плоскости рядом с сигнальным проводником на одном слое. Эта геометрия превосходно работает на миллиметровых волнах и обеспечивает отличный доступ для тестирования с помощью пробников, но занимает больше места на плате по сравнению с другими подходами.

Дифференциальные пары используют два связанных проводника для передачи сбалансированных сигналов. Дифференциальное сопротивление обычно составляет от 80 до 120 Ом, обеспечивая отличную помехоустойчивость и сниженные электромагнитные излучения.

Каждая геометрия имеет оптимальные диапазоны частот и области применения. Микрополосковая линия доминирует в универсальных РЧ-приложениях, полосковая линия отвечает требованиям высокой изоляции, копланарный волновод позволяет создавать миллиметровые схемы, а дифференциальные пары обрабатывают высокоскоростные цифровые и сбалансированные РЧ-сигналы.

Контроль производственного процесса

Критические параметры производства

Контроль размеров

- Ширина дорожки: ±0,025 мм

- Толщина диэлектрика: ±0,025 мм

- Совмещение слоёв: ±0,025 мм

Контроль процесса

- Равномерность травления: ±5%

- Толщина меди: ±10%

- Параметры прессования: ±2%

Достижение допуска импеданса ±3% требует исключительного контроля производственного процесса. Каждый этап, от обработки материалов до финального тестирования, должен выполняться в строгих спецификациях, чтобы обеспечить стабильные электрические характеристики.

Контроль ширины дорожки начинается с точного формирования изображения и травления. Фотолитографические системы должны поддерживать точность совмещения, а процесс травления контролировать профили боковых стенок и равномерность ширины. Даже небольшие отклонения в концентрации проявителя или времени травления могут повлиять на геометрию дорожки.

Контроль толщины диэлектрика требует аккуратной обработки материалов и процессов ламинации. Основные и препрег-материалы должны храниться в контролируемых условиях, чтобы предотвратить поглощение влаги. Параметры ламинации, включая температуру, давление и время, должны точно контролироваться для достижения целевой толщины.

Точность совмещения слоёв гарантирует, что переходные отверстия правильно соединяют слои, а управляемые импедансные дорожки сохраняют свои референсные соотношения. Современные системы совмещения обеспечивают точность ±0,025 мм, но это требует регулярной калибровки и обслуживания. Обработка медной поверхности влияет на высокочастотные характеристики из-за потерь на скин-эффект. Гладкие медные поверхности минимизируют дополнительные потери по сравнению с шероховатыми, которые увеличивают эффективную площадь поверхности и сопротивление.

Статистический контроль процессов непрерывно отслеживает эти параметры, выявляя тенденции до того, как они вызовут отклонения импеданса за пределы спецификаций.

Передовые методы тестирования и оптимизация конструкции

Контроль импеданса требует как точного тестирования, так и эффективной оптимизации конструкции для достижения наилучшей производительности и экономической эффективности.

Передовые методы тестирования

TDR (рефлектометрия во временной области) обеспечивает быстрые и наглядные измерения импеданса путем анализа отраженных импульсов вдоль линий передачи, помогая точно определить проблемные участки. VNA (векторный анализатор цепей) измеряет импеданс в диапазоне частот, раскрывая поведение на высоких частотах. Автоматизированные системы тестирования в производстве обеспечивают быстрое и точное подтверждение импеданса без потери ценного пространства на печатной плате.

Стратегии оптимизации конструкции

Эффективный контроль импеданса достигается за счет понимания свойств материалов, геометрического моделирования и проектных допусков. Точное моделирование предсказывает импеданс, а проектные допуски учитывают производственные вариации. Оптимизация переходных отверстий и тщательные методы разводки минимизируют паразитные эффекты и обеспечивают стабильный импеданс, балансируя производительность и производственные затраты.

Устранение проблем с импедансом

Проблемы контроля импеданса могут проявляться по-разному: от очевидного снижения производительности до скрытых нестабильностей системы, которые могут возникать только при определенных условиях. Для эффективного выявления и решения этих проблем необходим системный подход к диагностике.

Распространенные проблемы с импедансом часто возникают из-за производственных вариаций, превышающих проектные допуски, ошибок в расчетах слоев, отклонений в свойствах материалов и влияния окружающей среды на электрические характеристики. Диагностические методы, такие как измерения TDR и VNA, помогают точно определить проблемы, выявляя физические неоднородности и частотно-зависимое поведение. Поперечный анализ также играет ключевую роль в проверке соответствия размеров дорожек проектным спецификациям.

Ключ к решению проблем с импедансом заключается в реализации целевых корректирующих действий на основе первопричин. Это может включать корректировку производственных процессов, изменение конструкции или замену материалов. Однако профилактика всегда экономически эффективнее, чем исправление, и мы подчеркиваем важность проактивных стратегий, таких как надежные методы проектирования, тщательная валидация процессов и непрерывный мониторинг, чтобы ваши RF-системы работали оптимально, оставаясь в рамках бюджета и графика.

Мастерство контроля импеданса

Достигайте допуска ±3% по импедансу с проверенными методами проектирования и производства

Получить расчёт контроля импедансаСвязанные технологии: Материалы RF PCB | Сборка RF PCB | Микроволновые PCB