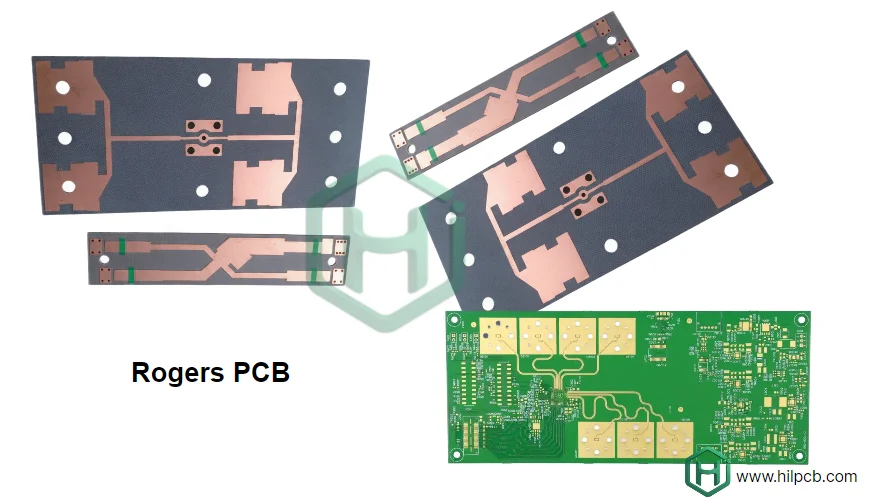

В HILPCB мы предоставляем услуги по производству PCB Rogers полного цикла — от разработки прототипа до крупносерийного производства — обеспечивая единообразные производительность и надежность каждой сборки. Наша экспертиза в производстве RF, микроволновых и высокоскоростных PCB поддерживает требовательные отрасли, такие как телекоммуникации, аэрокосмическая, автомобильная и оборонная, где точность и согласованность определяют успех.

Оптимизированный рабочий процесс производства PCB Rogers

Каждый проект начинается с всестороннего анализа DFM и целостности сигнала, проверяя технологичность и согласованность импеданса. Ранняя инженерная валидация минимизирует риски во время производства и гарантирует, что стеки материалов работают так, как спроектировано.

Планирование материалов интегрируется напрямую с планированием производства. Мы поддерживаем сертифицированные запасы Rogers — включая RO4003C, RO4350B, RT/duroid 5880 и RO6002 — для поддержки срочных RF сборок и плановых выпусков. Прослеживаемое управление партиями и контроль лотов обеспечивают полную документацию, соответствующую строгим стандартам аэрокосмической и медицинской отраслей.

Выделенные линии прототипирования обрабатывают малые серии в течение 24–72 часов, в то время как автоматизированные производственные ячейки и панелизация с высокой пропускной способностью поддерживают рентабельное серийное производство. Отслеживание в реальном времени на всех этапах обеспечивает прозрачность, позволяя клиентам беспрепятственно отслеживать статус проекта.

От сертифицированных материалов до финального тестирования

Наша надежность производства начинается с аутентичных материалов Rogers, закупаемых напрямую у проверенных поставщиков. Каждая партия проходит проверку толщины, Dk/Df и проверку поверхности медной фольги перед началом производства. Хранение с контролем влажности и ламинация в чистом помещении поддерживают стабильность материала — критически важно для согласованности Высокочастотных PCB.

Ламинаты на основе PTFE, такие как RT/duroid, требуют уникальных условий обработки — плазменной активации для адгезии и прецизионного сверления для предотвращения смоляного наплыва. Керамиконаполненные ламинаты, такие как RO4350B, нуждаются в специализированных инструментах для фрезерования, минимизирующих сколы кромок, в то время как подложки TMM достигают более жестких допусков благодаря термореактивной стабильности.

Всесторонний контроль гарантирует воспроизводимое качество:

- AOI (Автоматический оптический контроль) для точности дорожек

- Летающий зонд и тестирование импеданса для электрической проверки

- Анализ поперечного сечения, обеспечивающий правильность ламинации и металлизации

- Полная документация: CoC, данные испытаний и соответствие RoHS/REACH

Передовые производственные и оборудовательные возможности

Наши производственные мощности интегрируют современное оборудование для точности и масштабируемости:

- Прямое лазерное экспонирование (LDI): Совмещение ±25 мкм для тонкопленочных RF геометрий

- CO₂ и УФ-лазерное сверление: Микропереходные отверстия до 75 мкм для структур HDI PCB

- Вакуум-ассистированная ламинация: Обеспечивает беспористую связку для многослойных стеков Rogers

- Автоматизированная обработка поверхности и плазменная очистка: Улучшает адгезию меди и контроль поверхностной энергии

- Фрезерование с контролируемой глубиной: Позволяет создавать полости и углубления для антенн в приложениях Жестко-Гибких PCB

Поверхностные покрытия включают ENIG, ENEPIG, иммерсионное серебро и селективное твердое золото, поддерживая надежность как SMT, так и RF разъемов.

Согласованность и контроль процесса в серийном производстве

Масштабирование от прототипа до массового производства требует единообразия процесса и управления на основе данных. Наши системы SPC непрерывно отслеживают точность металлизации, травления и сверления, выявляя вариации до того, как они повлияют на результат. Каждый этап процесса работает под контролируемыми параметрами, поддерживая допуск импеданса в пределах ±5%.

Стандартизированные рабочие процессы и обучение операторов обеспечивают идентичные результаты между сменами и производственными партиями. Серийная нумерация на уровне партии позволяет отслеживать от ламинации до тестирования, что жизненно важно для соответствия требованиям обороны и аэрокосмической отрасли. Для клиентов, требующих сборки большого объема или поэтапной поставки, мы предоставляем гибкое планирование, программы буферных запасов и логистику точно в срок.

Отрасли и конечные применения

Производство PCB Rogers от HILPCB поддерживает разнообразные, критичные к производительности рынки:

- Телекоммуникации: Базовые станции 5G, RF фронтенд-модули, MIMO антенные решетки

- Аэрокосмическая и оборонная промышленность: Радарные, навигационные и коммуникационные подсистемы

- Автомобильная электроника: Радар ADAS, модули V2X, силовые системы EV

- Промышленная и медицинская: Датчики, микроволновая визуализация и системы управления

Наше высокочастотное производство сочетает жесткий контроль импеданса, тепловую надежность и механическую стабильность, обеспечивая согласованное RF поведение даже в суровых условиях окружающей среды.

Партнерство с HILPCB для надежного производства PCB Rogers

Выбор HILPCB означает больше, чем просто производство — это партнерство для долгосрочной надежности продукта и масштабируемости. Наша инженерная команда сотрудничает от прототипа до массового производства, применяя стратегии проектирования для производства и оптимизации затрат, которые сокращают сроки поставки и повышают выход годной продукции.

Мы предлагаем:

- Гибкие модели заказа: прототипы, пилотные запуски или серийные партии

- Рамочные заказы и программы Канбан: стабилизируют цены и доступность

- Опции срочного выполнения: ускоренные сборки за 24–48 ч

- Программы непрерывного улучшения: использующие обратную связь клиентов для постоянной оптимизации

С сертификатами ISO 9001, IATF 16949 и AS9100, HILPCB обеспечивает производство PCB Rogers, соответствующее высочайшим международным стандартам производительности, надежности и прослеживаемости.