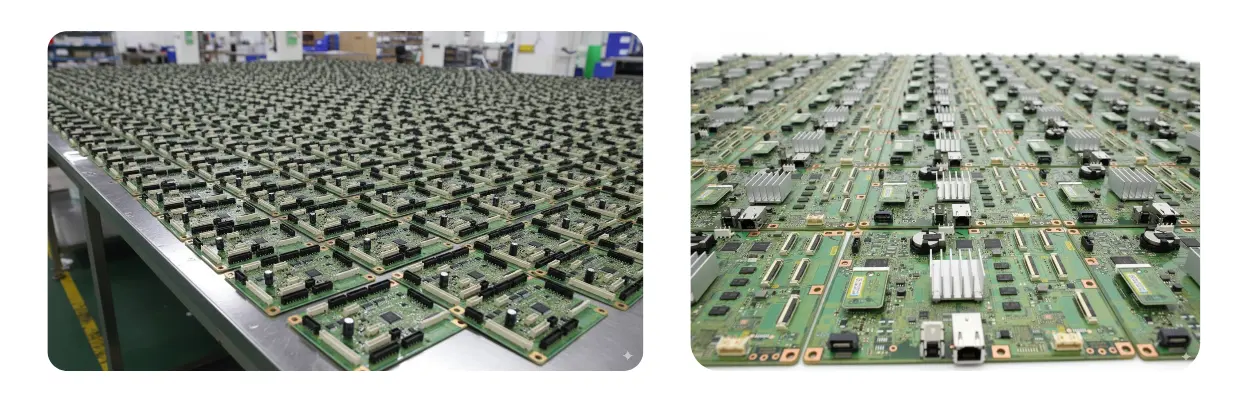

Крупносерийное производство печатных плат | SPC, контроль DPPM, прогнозируемая цепочка поставок

Масштабируйтесь до десятков миллионов единиц с контролем статистического процесса (SPC), DPPM обычно <500 (менее пятисот), отслеживаемостью в реальном времени через MES и прогнозируемыми запасами. Соответствие стандартам IATF 16949 и ISO 13485 на полностью автоматизированных линиях SMT.

Система статистического контроля процессов и оптимизации выхода годных изделий

Совершенство производства на основе данных с непрерывным мониторингомУспех в крупносерийном производстве печатных плат зависит не только от автоматизации — статистический контроль процессов (SPC) и быстрые обратные связи защищают выход годных изделий при масштабировании производства. Мы контролируем объем паяльной пасты (типичный допуск ±10% — плюс/минус десять процентов), точность установки компонентов (±25–50 μm — плюс/минус двадцать пять–пятьдесят микрометров) и стабильность оплавления на всех линиях. Зрелые программы стабильно достигают FPY 98–99.5% (девяносто восемь–девяносто девять целых пять десятых процента) при DPPM ниже 500 (пятьсот дефектов на миллион). Встроенные системы прослеживаемости связывают катушки, даты выпуска и действия операторов с каждым серийным номером для быстрого реагирования. Лучшие практики производства на уровне плат см. в наших руководствах по SMT-монтажу и сборке печатных плат.

Критический риск: Дисбаланс линии, отклонение температурного профиля или ошибки в плоскостности компонентов могут вызывать периодические дефекты при масштабировании, незаметные при валидации малых партий. Без замкнутого цикла SPC вариации высоты паяльной пасты или износ сопел могут снизить выход годных изделий с первого прохода на 1–2% (один–два процента) на каждые 10 000 установок.

Наше решение: Мы интегрируем синхронизацию данных MES-ERP с обратной связью от AOI/X-ray в реальном времени. Дашборды SPC автоматически отмечают отклонения при Cp/Cpk ниже 1.33, инициируя микроостановки для корректировки линии. Печи оплавления работают с верификацией температурного профиля согласно IPC-7095 для обеспечения стабильности паяных соединений. Для полной сборки систем см., как это интегрируется с нашими процессами Box Build Assembly и Turnkey Assembly для сквозного контроля качества.

Устойчивость цепочки поставок обеспечивается многоуровневым AVL, прогнозированием спроса и политикой буферных запасов. Мы сочетаем прогнозы ERP с данными WIP в MES для оптимизации запасов, минимизируя дефицит при сохранении пропускной способности. Для моделей оптимизации затрат и сроков поставки изучите наше руководство по расчету стоимости PCBA и сравнение услуг Small Batch Assembly.

- Целевые показатели FPY обычно 98–99.5% (девяносто восемь–девяносто девять целых пять десятых процента)

- Производительность установки до ~250 000 CPH на линию (около двухсот пятидесяти тысяч)

- SPC в реальном времени с Cpk ≥1.33 (больше или равно одной целой тридцати трем сотым)

- Прослеживаемость партий/дат выпуска согласно IPC-1782

- Показатель DPPM обычно <500 (менее пятисот)

- Прогнозирующее обслуживание сокращает простои на ~30–40% (тридцать–сорок процентов)

🚀 Запрос быстрого предложения

📋 Получить полные возможности

Автоматизированные производственные линии и управление компонентами

Интегрированная MES с видимостью и контролем в реальном времениКонфигурации линий обеспечивают ~150 000–500 000 CPH (примерно от ста пятидесяти тысяч до пятисот тысяч) в зависимости от состава. 3D SPI обнаруживает недостаточные/избыточные условия нанесения пасты с точностью >98% (более девяноста восьми процентов), в то время как пред- и послерэфлоу AOI и 3D AXI охватывают скрытые соединения. Повторяемость размещения BGA обычно ±8–15 мкм (плюс-минус от восьми до пятнадцати микрометров); послерэфлоу пустоты составляют <25% (менее двадцати пяти процентов) согласно IPC-7095. Изучите наш подробный руководство по SMT-монтажу.

Селективная пайка управляет зонами THT с температурой процесса, контролируемой в пределах ±5 °C (плюс-минус пять градусов Цельсия). Для рабочих процессов готовой продукции наша сборка корпусов интегрирует упаковку, комплектацию и логистику D2C.

- 150–500 тыс. CPH на линию (от ста пятидесяти тысяч до пятисот тысяч)

- Возможности компонентов: от 008004 до 50×50 мм (ноль ноль восемь ноль ноль четыре до пятидесяти на пятьдесят миллиметров)

- Пустоты BGA обычно <25% (менее двадцати пяти процентов)

- Видимость OEE в MES обычно 70–85% (от семидесяти до восьмидесяти пяти процентов)

- Селективная пайка с контролем ±5 °C (плюс-минус пять)

Технические возможности серийного производства

Контролируемые процессы для масштабируемого производства

| Parameter | Standard Capability | Advanced Capability | Standard |

|---|---|---|---|

Annual Volume | 10,000–1,000,000 units (от десяти тысяч до одного миллиона) | До 50,000,000+ units (пятьдесят миллионов и более) | Production capacity |

Assembly Types | SMT, Through-Hole, Mixed | PoP, BGA, Micro-BGA, SiP | IPC-A-610 |

Min Component Size | 0201 | 008004 (0.25×0.125 mm; ноль целых двадцать пять сотых на ноль целых сто двадцать пять тысячных миллиметра) | J-STD-001 |

Placement Accuracy | ±25 μm (плюс/минус двадцать пять микрометров) | ±8 μm (плюс/минус восемь микрометров) | Machine specification |

BGA Pitch | 0.40 mm (ноль целых сорок сотых) | 0.20 mm (ноль целых двадцать сотых) | IPC-7095 |

Max PCB Size | 500 × 500 mm (пятьсот на пятьсот) | 1200 × 800 mm (одна тысяча двести на восемьсот) | Line limit |

Production Lines | Dedicated lines per program | 20+ automated SMT lines (двадцать и более) | Facility |

Inspection | 3D AOI, ICT | 3D SPI, 3D AXI, Flying Probe, FCT | IPC-A-610 Class 3 |

Quality Systems | ISO 9001, ISO 14001 | IATF 16949, ISO 13485 | International standards |

Supply Chain | Customer-consigned | Turnkey procurement, 5,000+ suppliers (пять тысяч и более) | Supply chain |

Logistics | EXW (ex-works) | Global DDP, bonded warehouse | Trade compliance |

Lead Time | 15–35 days (новый продукт; от пятнадцати до тридцати пяти) | 5–15 days (повторные заказы; от пяти до пятнадцати) | Production schedule |

Готовы начать ваш PCB проект?

Независимо от того, нужен ли вам простой прототип или сложный производственный запуск, наши передовые производственные возможности обеспечивают превосходное качество и надежность. Получите вашу расценку в течение 30 минут.

Интеграция DFM/DFA/DFT для оптимизации производства

Использование панелей обычно достигает 85–95% (восемьдесят пять девяносто пять процентов) за счет оптимизированных линий разлома и меток, сокращая отходы ламината на ~10–20% (десять двадцать процентов). Планирование тестовых точек направлено на покрытие ICT >95% (более девяноста пяти процентов) для цифровых сетей; boundary-scan и FCT устраняют пробелы. См. наш руководство по расчету стоимости сборки для факторов затрат.

Для надежности паяных соединений и контролируемого импеданса согласуйте с командами FR-4 PCB и HDI PCB заранее — выбор слоев и покрытий (ENIG/ENEPIG/Immersion Silver) влияет на выход годных и потери на высоких частотах. Тепловой риск? Комбинируйте с высокотеплопроводными PCB или керамическими PCB для горячих зон.

Встроенная проверка и замкнутый контроль

Дизайн трафарета ориентирован на соотношение сторон 1.5–2.0 (один целый пять два целых ноль) с погрешностью SPI ±5% (плюс минус пять процентов). AOI классифицирует дефекты для минимизации ложных вызовов; AXI проверяет BGA и скрытые соединения. Индекс PWI (process window index) при оплавлении остается ≥70% (больше или равно семидесяти процентам) благодаря многозонному контролю; равномерность пиковой температуры в пределах ±5 °C (плюс минус пять). Наше руководство по SMT детализирует настройки по типам корпусов.

Сборки с сквозными отверстиями используют азотную селективную пайку для уменьшения окалины на ~50–70% (пятьдесят семьдесят процентов) и поддержания заполнения ≥75% (больше или равно семидесяти пяти процентам) согласно IPC-A-610. Для сквозной поставки команда box build занимается маркировкой, комплектацией и подготовкой к рознице/D2C.

Прогнозируемые закупки и предотвращение подделок

Мы поддерживаем ~5,000 (около пяти тысяч) квалифицированных поставщиков с оценкой рисков (качество, финансы, география). Предотвращение подделок соответствует AS6081 — визуальный осмотр, XRF и вскрытие для высокорисковых партий. Страховой запас обычно 2–4 недели (две четыре недели) для долгопоставляемых позиций; точность прогноза обычно 85–90% (восемьдесят пять девяносто процентов). Подробнее в нашем обзоре turnkey PCBA.

Системы качества и постоянное улучшение

Входной контроль по MIL-STD-1916 и AQL обеспечивает стабильные входные данные. Внутрипроцессный SPC отслеживает высоту пасты (±15% — плюс минус пятнадцать процентов), размещение (±50 μm — плюс минус пятьдесят микрометров) и геометрию пайки. Мы проводим 8D анализ первопричин отклонений с типичным закрытием за 5–10 дней (пять десять). Для критериев качества изготовления см. заметки IPC-A-610.

Моделирование общих затрат и инжиниринг стоимости

Помимо цены за единицу, мы оптимизируем итоговую стоимость — логистику, выход годных, затраты на хранение. Стратегия панелизации и общих компонентов обычно сокращает затраты на материалы на 10–25% (десять двадцать пять процентов). Размер EOQ балансирует затраты на настройку и хранение, обычно ориентируясь на 1–3 месяца (один три месяца) спроса на SKU. См. наши разборы расчета стоимости производства.

Готовы оптимизировать стоимость вашей PCB?

Получите детальный анализ затрат и рекомендации по максимальной ценности

Потребительские товары, Автомобилестроение, Медицина и Телекоммуникации

Потребительские товары: быстрый рост 10k–50k/month (от десяти до пятидесяти тысяч в месяц).

Автомобилестроение: IATF 16949 с PPAP и хранением данных 10–15 years (от десяти до пятнадцати лет)—см. наши заметки о автомобильных PCB.

Медицина: ISO 13485 с валидированными процессами.

Телекоммуникации: burn-in и ESS при необходимости. Для длинных цифровых соединений, координируйте с высокоскоростными PCB и backplane PCB.

Инженерные гарантии и сертификации

Опыт: многолинейные объемные программы с прослеживаемостью от катушки до серийного номера единицы.

Экспертиза: SPC на пасту/размещение/оплавление, стратегия AOI/AXI и Cpk ≥1.33 (больше или равно одной целой тридцать три сотых) по критическим параметрам.

Авторитетность: соответствие IATF 16949 и ISO 13485; документация готова к аудиту.

Надежность: MES-дашборды, электронные маршрутные листы и отчеты по партиям доступны по запросу.

- Контроль: SPI/AOI/AXI гейты, reflow PWI, азотная селективная пайка

- Прослеживаемость: катушка/дата-код до сериализации единицы, IPC-1782

- Валидация: ICT/FCT покрытие >95% (больше девяноста пяти процентов), микросрезы и рентген

Часто задаваемые вопросы

What is the minimum order quantity (MOQ) for high-volume service?

How do you mitigate supply risks and shortages?

Can you deliver turnkey from bare PCB to finished goods?

What inspection strategy do you use for BGAs and hidden joints?

Испытайте превосходство передового производства PCB

От простых прототипов до сложных производственных запусков, наша фабрика мирового класса обеспечивает превосходное качество, быстрый оборот и конкурентоспособные цены. Присоединяйтесь к тысячам довольных клиентов, доверяющих нам свои потребности в производстве PCB.