有效的热管理始于智能的铝基板设计。虽然铝基板相比FR4具有优越的散热性,但要实现最佳性能,需要仔细关注散热过孔的放置、铜厚选择、元件布局和电气隔离策略。

糟糕的设计决策会抵消铝基板材料的热优势。不足的散热过孔覆盖会产生热点,缩短元件寿命。不足的铜厚会导致电阻发热。不当的元件间距会引起热耦合,即一个器件的热量会升高相邻器件的环境温度。这些问题会损害可靠性并浪费材料成本溢价。

在HILPCB,我们为铝基板提供设计审查和优化服务。我们的工程团队结合金属基PCB专业知识和热仿真能力,帮助客户从其设计中获得最大性能。

用于优化热管理的铝基板层叠配置

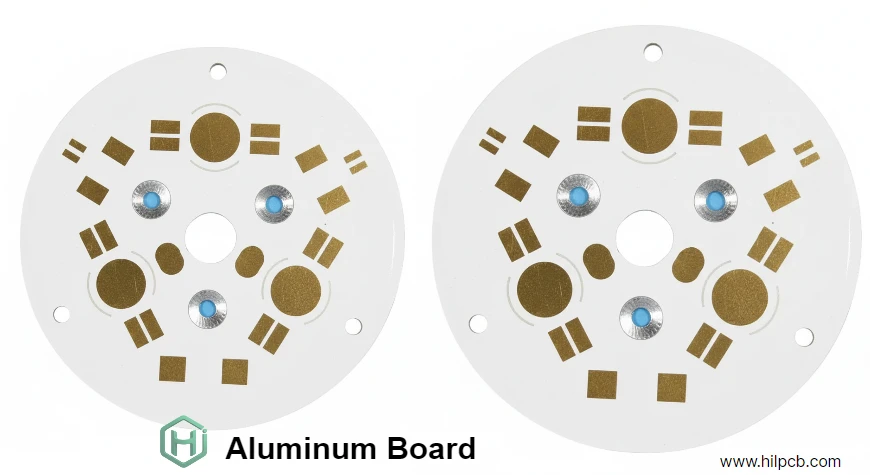

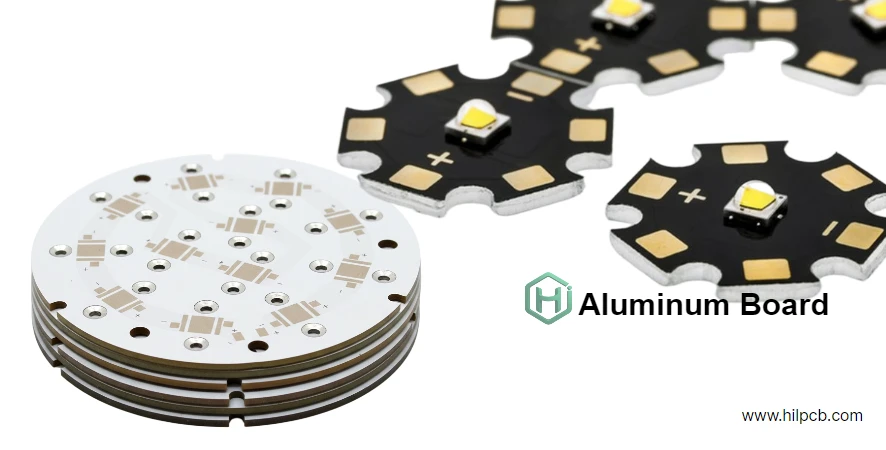

单面铝基板设计

最常见的铝基板结构将所有元件和铜走线放在一侧,铝基板在另一侧。这种配置适用于80%以上的热管理应用。

单面铝基板设计的优势:

- 成本效益:制造成本比双面设计低30-50%。

- 简单性:简化的设计和组装过程。

- 最佳热性能:散热到铝基板的路径最短。

- 标准组装:兼容标准SMT组装工艺。

设计注意事项:

- 单层布线:所有走线必须布在板的一侧。

- 元件密度:受单面布局限制。

- 走线交叉:需要跳线或零欧姆电阻。

- 复杂性:复杂电路设计需要仔细规划。

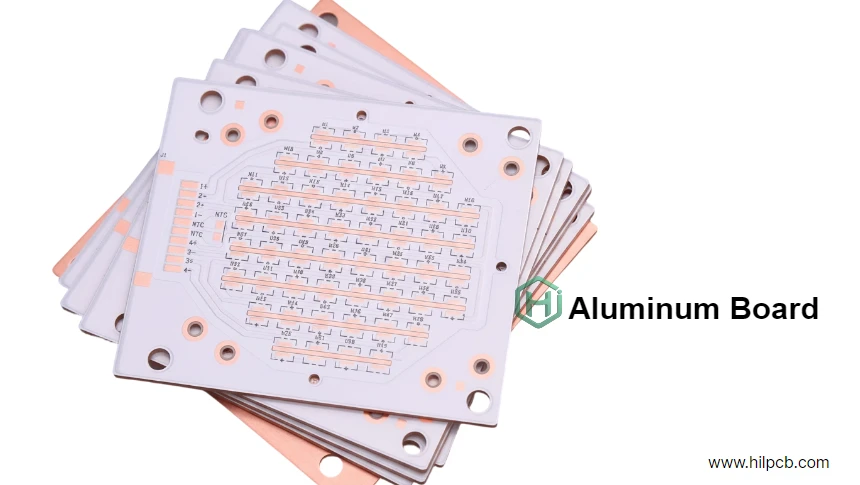

用于更高电路密度的双面铝基板设计

对于需要更高电路密度的先进应用,可以使用特殊的盲孔技术在铝基板的两侧布线。

双面铝基板设计的优势:

- 增加元件密度:实现更紧凑的设计,优化板空间。

- 灵活布线:提供更多设计灵活性以减少整体板尺寸。

- 双面元件放置:允许在板的两侧放置低功率元件。

挑战:

- 更高的制造成本:比单面设计贵60-100%。

- 热管理复杂性:需要仔细的热分析以确保有效散热。

- 有限的过孔选项:只有盲孔和埋孔可用;无通孔。

- 专业的PCB制造:需要先进的PCB制造能力。

为铝基板设计选择合适的铜厚

铜厚度在铝基板设计的电气性能和热扩散中都起着关键作用:

1–2 oz 铜(标准):适用于信号走线和中等功率分配(最高10A)。这种铜重在标准PCB制造过程中易于处理,成本低,交货期快。

3–6 oz 铜(厚铜):对于高电流功率分配(10–30A)或用作横向散热器的铜走线是必需的。这通过减少电阻发热和增强整个铝基板的热分布来改善热管理。

8–10 oz 铜(极厚铜):需要用于极高电流(50A及以上)或热要求苛刻的应用。与**厚铜PCB** 技术集成提供了电气和热学优势,但显著增加了成本(+40–80%)和制造复杂性。

对于大多数应用,在单板上使用组合铜厚有助于平衡成本和性能。厚铜应仅用于电流或热要求合理的地方,信号走线使用标准铜。

元件布局策略

热源分布

将高功率元件分布在整个铝基板区域,而不是集中在一个区域。即使铝基板性能优异,集中的热源也会压倒局部热容量。

最佳实践: 保持耗散功率 >2W 的元件之间最小间距为 10–15mm。对于超过 5W 的元件,根据热仿真结果将间距增加到 15–20mm 或更多。

热耦合效应: 放置过近的元件会产生热耦合,其中一个元件的热量会升高相邻元件的环境温度。这种叠加效应可能导致故障,即使单个元件在其额定值内运行。

热点管理

在布局阶段识别最大热密度区域。在小于 4cm² 的区域耗散 >10W 的元件需要特别注意和增强的热管理:

- 密集的散热过孔阵列,间距为 0.8mm 或更紧

- 用于横向散热的厚铜走线(3–6 oz)

- 通过板切口或开口直接接触散热器

- 对于极端功率密度采用主动冷却(风扇、强制对流)

温度敏感元件放置

将精密模拟元件远离主要热源放置,以防止温度引起的漂移:

温度敏感器件:

- 电压基准(漂移规格 ≤25ppm/°C)

- 精密电阻(温度系数 ≤50ppm/°C)

- 晶体振荡器(频率稳定性要求)

- 模数转换器(偏移和增益温度误差)

布局指南: 与任何耗散 >5W 的元件保持 >20mm 的距离。铝基板PCB基材的高效散热意味着热效应从功率元件延伸数厘米。使用热仿真验证温度分布。

用于电流和热管理的铜走线设计

电流容量计算

使用 IPC-2221 标准作为基线,并根据铝基板的增强冷却进行修改:

标准 IPC 公式: I = k × ΔT^0.44 × A^0.725

其中:

- I = 最大电流(安培)

- k = 材料常数(外层为 0.048)

- ΔT = 相对于环境温度的温升(°C)

- A = 横截面积(平方密耳)

铝基PCB修改: 铝基板有效冷却铜走线,理论上允许在相同温升下比FR4高20–30%的电流密度。然而,保守的设计实践建议使用标准IPC计算并留出10–15%的安全裕量。

电源分配设计

宽铜浇灌: 使用铜浇灌区域代替窄走线进行电源分配。最大限度地减少电阻损耗(I²R发热),并提供从局部热点出发的优异横向散热。

压降计算: 对于在100mm走线长度上,10A、12VDC的情况,一条3mm宽、2oz的铜走线在20°C时表现出约0.6Ω的电阻,导致6W的耗散和0.6V的压降。增加到6oz铜或更宽的走线以获得更好的性能。

厚铜集成: 当电流要求超过30–50A时,标准的铝基电路板结构变得不足。与使用8–10 oz铜的厚铜PCB技术集成,可在保持热性能的同时提供必要的电流容量。

热缓解图案

在FR4设计中使用的标准热缓解图案在铝基板中可能适得其反,因为最大化热连接是优先事项:

对于非关键焊盘: 使用与铜浇灌的完全直接连接以实现最大热传递 对于手工焊接焊盘: 可接受有限的热缓解(2–4个辐条,0.3–0.4mm宽度)以减少手动组装期间的热沉效应 对于高功率器件焊盘: 始终使用全铜连接——热管理优先于焊接便利性

HILPCB一站式设计和制造服务

在HILPCB,我们提供全面的、端到端的PCB解决方案——从设计到组装、测试和包装。我们的专业知识涵盖所有类型的PCB,包括铝基板、金属基PCB、HDI板、柔性PCB等。无论您需要简单的设计还是先进的高性能PCB,我们都有能力交付。

- 设计审查: 我们的经验丰富的工程师对您的PCB布局进行彻底审查,识别热优化机会,改进性能,并在生产前解决潜在的可靠性问题。

- 热分析: 使用有限元分析(FEA)仿真,我们预测元件温度并提出改进建议以增强热管理。此服务可用于生产前验证和生产过程中的故障排除。

- 组装和测试: 从表面贴装到通孔组装,我们提供完整的PCB组装服务,确保您的板卡可以现场使用。我们还提供全面的测试——从电气到热性能验证——确保您的PCB符合最高的质量和可靠性标准。

- DFM(可制造性设计)反馈: 我们优化您的设计以实现成本效益高的生产。我们的团队审查公差、材料、拼板和制造约束,以确保您的PCB既高质量又成本效益高。

我们的PCB制造设施装备精良,能够精确高效地处理流程的每一步。无论您是需要大批量生产还是定制的小批量生产,我们确保每个项目从开始到结束都得到应有的关注。