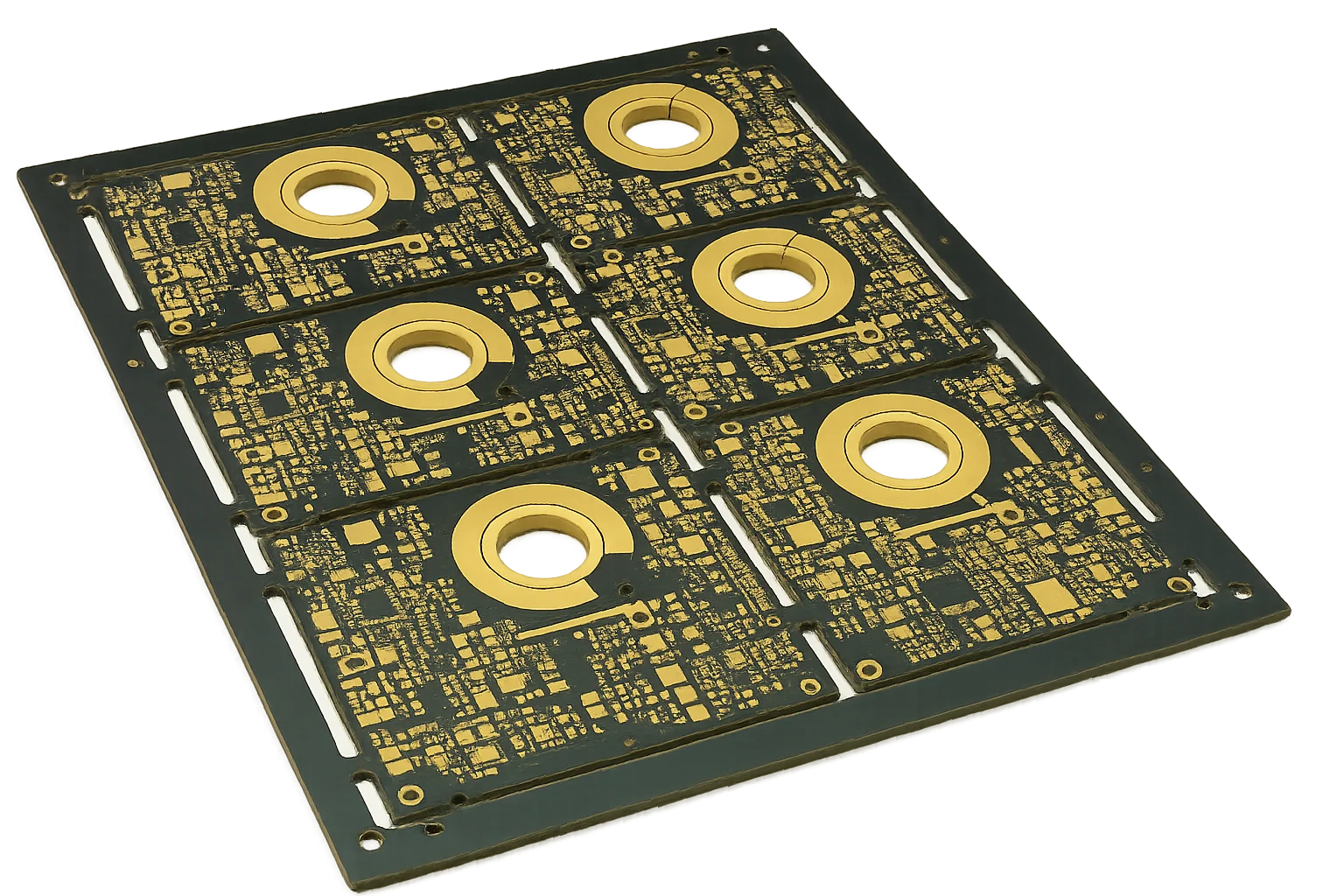

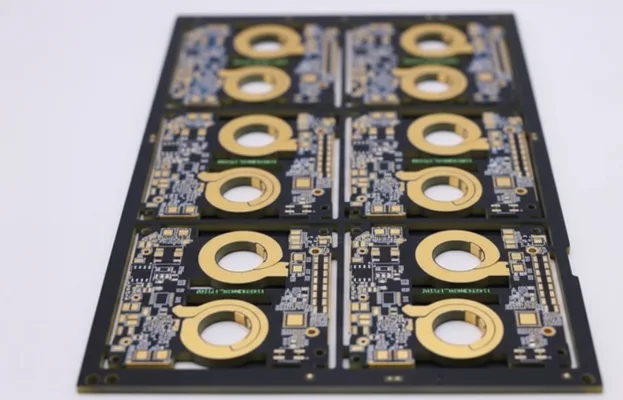

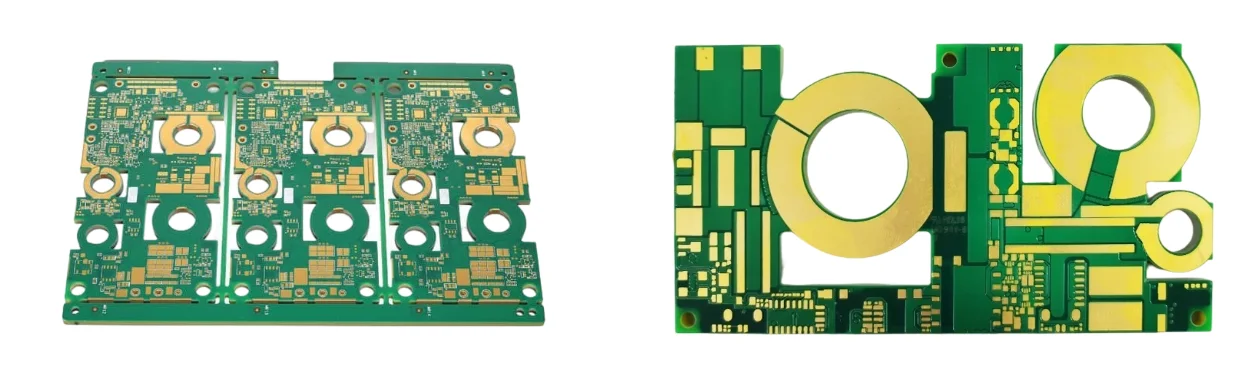

厚铜PCB制造 | 3–20盎司 | 高电流与热管理

适用于大电流电力电子的厚铜PCB:铜厚3–20盎司(3至20盎司),依据IPC-2152进行电流分析,配合铜填充散热过孔与差分蚀刻控制。通过热循环与大电流负载测试验证。符合IATF 16949 / ISO 13485标准,提供5–10天(5至10天)快速交付选项。

厚铜工程与成本优化

针对电流密度与热平衡的战略性实施方案当走线电流超过约30–50 A(30至50安培)或需要集成热路径而无需外部母线时,厚铜PCB是合理选择。典型应用包括电源转换器、汽车逆变器和工业驱动器。我们评估铜厚选择(通常3–6 oz足够;高功率级使用10 oz或更高)、热扩散(降低温升10–30°C——10至30摄氏度)以及制造权衡(如电镀均匀性和层间应力)。通过系统的电源分配优化,厚铜板可消除母线并减少40–60%(40至60百分比)的组装步骤。

载流能力遵循IPC-2152指南,需根据环境温度、相邻热源和外壳限制进行降额。例如,10 mm(10毫米)宽的4 oz(4盎司)铜走线在适度温升下可承载约50–80 A(50至80安培)——实际限制取决于铜厚、走线几何形状和气流条件。虽然从2 oz转为厚铜可能使PCB成本增加25–40%(25至40百分比),但由于互连减少和散热改善,系统总成本通常会降低。

关键风险:高电流密度和不良电镀均匀性可能导致局部过热、分层或内层蚀刻不平衡。过厚的铜层若未正确进行铜平衡处理,会在层压时导致面板翘曲或在制造过程中造成钻孔崩裂。

我们的解决方案:我们采用先进的电流密度建模和差分电镀控制技术,实现各层铜均匀分布。在热扩散关键区域集成散热过孔和金属芯PCB。叠层符合IPC-6012 Class 3可靠性标准,并通过X射线验证过孔填充和电镀Cpk ≥ 1.33(大于或等于1.33)。关于热与电协同设计的优化方案,请参阅我们的热设计指南和高导热PCB。

- 铜厚105–700 µm(105至700微米)=3–20 oz

- 基于IPC-2152建模的载流能力,含环境特定降额

- 用于散热的过孔阵列Ø0.30–0.50 mm(0.30至0.50毫米)

- 混合铜厚的差分蚀刻补偿

- 通过铜扩散控制温升:ΔT 10–30°C(10至30摄氏度)

- 结合电源层与标准控制电路的混合叠层设计

🚀 快速报价请求

🔧 获取完整制造能力

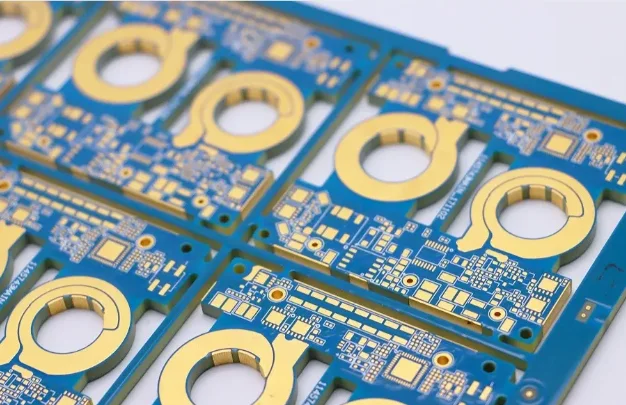

镀层均匀性与差分蚀刻工艺控制

多阶段制造确保厚度一致性与附着力加厚铜箔的延长电镀工艺(例如约4–8小时——10盎司堆积需4至8小时)采用受控电流密度和脉冲反向曲线,将均匀性保持在±10%(正负10%)范围内。阶梯式蚀刻方案解决侧蚀问题;在极端厚度下,横向蚀刻与铜厚可接近1:1(1比1)比例,因此需精确控制掩膜/化学处理时序。高Tg材料170–180°C(170至180摄氏度)可耐受多次回流焊和长时间电镀暴露。

我们的极端铜处理技术整合了多阶段AOI检测、附着力横截面分析,以及结合红外热成像的高电流负载测试以验证热模型。通过压力曲线层压,典型面板的翘曲度控制在≤0.75%(小于或等于0.75%)。查看我们的组装报价指南了解进度/成本调控因素。

- 计算机控制电镀,25点厚度分布图

- 阶梯式蚀刻实现厚铜区域附近的精细特征

- 高压层压可达≈500 psi(约每平方英寸500磅)

- 汽车级热冲击测试−40°C↔+125°C(零下40至零上125摄氏度)

厚铜PCB能力与性能矩阵

高电流配电的工艺窗口

| 参数 | 标准能力 | 高级能力 | 标准 |

|---|---|---|---|

层数 | 2–8层 | 最高32层 | IPC-2221 |

基材 | FR-4高Tg 170–180°C(170至180摄氏度) | 高导热FR-4、Rogers、金属基板(IMS) | IPC-4101 |

板厚 | 1.6–3.2毫米 | 0.8–8.0毫米 | IPC-A-600 |

铜厚 | 3–6盎司(105–210微米) | 最高20盎司(700微米) | IPC-4562 |

最小线宽/间距 | 150/150微米(6/6密耳) | 100/100微米(4/4密耳) | IPC-2221 |

最小孔径 | 0.30毫米(12密耳) | 0.20毫米(8密耳) | IPC-2222 |

过孔技术 | 通孔、散热过孔 | 填铜过孔、压接、盲/埋孔 | IPC-6012 |

最大面板尺寸 | 571.5×609.6毫米 | 571.5×1200毫米 | 制造能力 |

电流承载能力 | 单走线最高≈100安培(取决于设计) | 200安培以上(视设计而定) | IPC-2152 |

表面处理 | 无铅HASL、ENIG、OSP | 浸银、ENEPIG、硬/厚金 | IPC-4552/4556 |

质量检测 | 电测、AOI、切片分析 | 高电流负载、热冲击、红外热成像 | IPC-9252 / IPC-TM-650 |

认证 | ISO 9001、UL、RoHS | IATF 16949、AS9100、IPC-A-610 Class 3 | 行业标准 |

交付周期 | 7–10天 | ≈5天(视复杂度而定) | 生产计划 |

准备开始您的PCB项目了吗?

无论您需要简单的原型还是复杂的生产运行,我们先进的制造能力确保卓越的质量和可靠性。30分钟内获取您的报价。

热设计集成与电流分布策略

超越简单的电流表格:根据IPC-2152规范计算走线尺寸,并通过边界条件(环境温度、气流、外壳)进行验证。对于连续工作状态,许多设计将ΔT限制在10–20°C(10至20摄氏度)附近,瞬态可达30–40°C(30至40摄氏度)。与相同截面积的孤立走线相比,大面积铜平面可散发约3–5倍(3至5倍)的热量。

散热过孔:在发热器件下方使用Ø0.30–0.50毫米(0.30至0.50毫米)孔径,间距1.0–1.5毫米(1至1.5毫米)。填铜过孔可使垂直导电率提高约10–20倍(10至20倍)。建立直达散热层或散热器的路径。参见散热过孔设计。

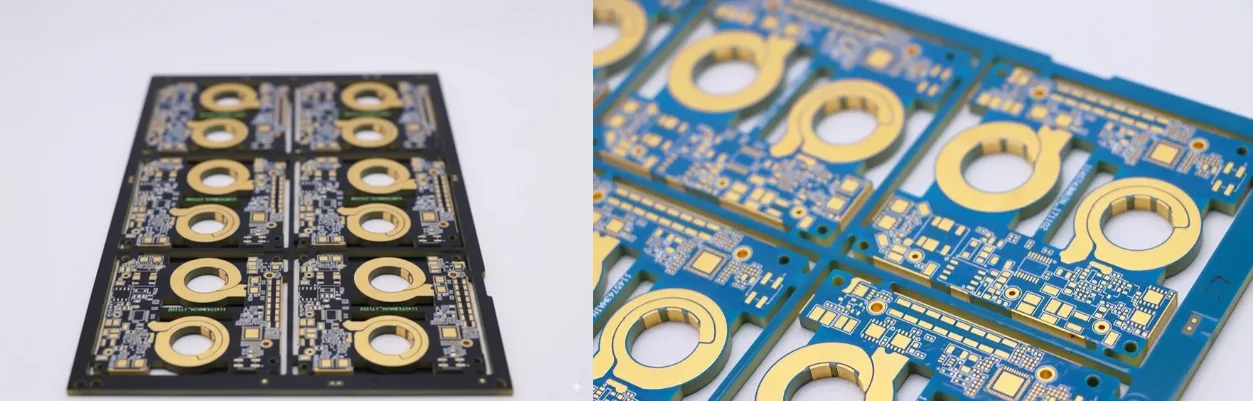

混合铜厚需要规划叠层以避免树脂不足和厚度突变。将3–6盎司(3至6盎司)电源层靠近外层可改善散热;内部1–2盎司(1至2盎司)层处理控制信号。这种混合方法可在满足电流目标的同时降低20–30%(20至30百分比)材料成本。

需要专家设计审查?

我们的工程团队提供免费的DFM分析和优化建议

顺序加工与质量控制方法

基材铜箔(35–70微米)影响附着力和最终形态。电镀沉积速率约25–30微米/小时(25至30微米每小时)可保持晶粒结构。霍尔槽与测试片映射用于调节电流密度。光阻厚度随铜厚变化(例如75–100微米对应≈10盎司)以承受更长蚀刻时间;再生蚀刻保持稳定的铜负载。差分蚀刻可在厚铜旁实现100–150微米(100至150微米)特征尺寸。验收标准符合IPC Class 3显微切片规范。

层压:分阶段升温至≈185°C(约185摄氏度)与最高≈500 psi(约每平方英寸500磅)压力以防止空洞。尺寸稳定性控制在每300毫米±0.10毫米(正负0.10毫米/300毫米)。厚铜焊盘的组装可能需要预热和延长回流时间以确保润湿。

基于热学与电气性能的基材选择

根据导热系数、Tg和Z轴CTE选择材料。FR-4高Tg 170–180°C适用于中等温升(<40–50°C——低于40至50摄氏度)。对于更高负载,填充体系提供0.6–1.0 W/m·K(0.6至1.0瓦每米·开尔文),约为标准FR-4的2–3倍(2至3倍)。极端散热场景下,IMS(金属基板)提供1.0–8.0 W/m·K(1至8),但限制层数;参见金属基PCB。

在电源层间使用导热半固化片(0.5–0.7 W/m·K——0.5至0.7)组成混合叠层,配合信号层标准材料,可在保持热性能的同时降低30–40%(30至40百分比)成本。需通过多次回流后的分层测试和高电压路径的CAF耐性验证。

可靠性测试矩阵与性能验证

大电流负载测试施加50–200 A(50至200安培),同时红外热成像确认稳态温度且无热点(>10°C——高于平均值10摄氏度将被标记)。耐久测试可持续4–8 h(4至8小时),汽车级测试要求高达100 h(100小时)。

热循环测试:−40°C至+125°C(零下40至零上125摄氏度),每次停留15分钟,循环500–1000次(500至1000次)。若ΔR ≤10%(小于或等于10%)则判定合格。横截面检查通孔裂纹与附着力。参见热可靠性测试。

机械测试:Ø0.80毫米孔的目标PTH拉拔强度>8 lbf(大于8磅力);组装工艺将6–10 oz(6至10盎司)焊盘的浸润时间延长以确保润湿。完整追溯覆盖每批次的材料、工艺参数和测试数据。

特定应用场景的重铜实现方案

电动汽车电力电子/BMS: 6–10 oz(6至10盎司)主总线支持200–400 A(200至400安培)连续电流,结至冷却剂热阻θJB <0.5°C/W(小于每瓦0.5摄氏度)。

工业驱动器/焊接设备: 10–20 oz(10至20盎司)铜厚应对>300 A(大于300安培)峰值电流,分布式散热过孔(每个TO-247器件50–100个)支持>100 W/cm²(大于每平方厘米100瓦)。

可再生能源: 仅在高电流路径采用选择性重铜以平衡成本与寿命可靠性。

工程保证与认证

经验: 经量产验证的重铜与极厚铜构建技术,含分区控制层压与分阶段蚀刻。

专长: IPC-2152建模+红外验证;电镀/蚀刻SPC控制;Cpk目标≥1.33(大于或等于1.33)。

权威认证: IPC Class 3、IATF 16949、ISO 13485、AS9100;备查文档齐全。

可信赖性: MES系统关联批次代码/序列号与在线测试数据;提供热/负载测试报告。

- 工艺控制:电镀厚度、蚀刻侧蚀量、层压压力/温度

- 可追溯性:单元序列化、元件批次追踪、数字化流程单

- 验证:负载测试、热循环/冲击测试、IPC-TM-650标准显微切片

常见问题

什么是厚铜与极厚铜的厚度标准?

散热过孔与铜平面如何协同工作?

哪些工厂控制对可靠性最为关键?

何时应选择IMS或金属基板而非FR-4厚铜?

厚铜会影响组装吗?

体验先进的PCB制造卓越

从简单的原型到复杂的生产运行,我们的世界级工厂提供卓越的质量、快速的周转和有竞争力的价格。加入数千名信任我们PCB制造需求的满意客户。