对于在功率、温度和频率极限下运行的电子产品而言,陶瓷 PCB 制造为其提供了终极可靠性的基础。在 HILPCB,我们是这一专业领域的行业领导者。通过掌握直接覆铜 (DBC)、直接电镀铜 (DPC) 和高温共烧陶瓷 (HTCC) 等先进工艺,我们生产的高性能基板在传统 FR-4 基板无法胜任的场合,提供了无与伦比的热管理、尺寸稳定性和长期可靠性。

陶瓷PCB材料的核心优势

陶瓷 PCB 是要求卓越散热能力和稳健电气绝缘的高性能应用的首选材料。与有机层压板不同,氧化铝 (Al₂O₃) 和氮化铝 (AlN) 等先进陶瓷材料具有机械强度和低介电损耗的卓越组合,使其成为射频、功率和 LED 模块的理想选择。

主要优点包括:

- 高导热性: 导热系数范围从 24 到超过 180 W/m·K,陶瓷基板能有效散热,确保稳定运行并延长组件寿命。

- 优异的电气绝缘性: 卓越的介电强度和高绝缘电阻使其成为高压电路的完美选择。

- 低热膨胀系数 (CTE): 与硅等半导体材料紧密匹配的 CTE 可最大限度地减少热循环过程中的机械应力。

- 卓越的环境耐受性: 陶瓷具有化学惰性,在恶劣的工业或医疗环境中提供稳健的性能。

- 无与伦比的长期可靠性: 它们在高振动、高湿度或真空条件下表现出卓越的稳定性。

这些固有特性使陶瓷 PCB 成为航空航天、汽车、医疗和工业能源系统等领域任务关键型应用的基础技术。

深入探讨核心制造技术:DBC、DPC 和 HTCC

HILPCB 采用一系列专业陶瓷 PCB 工艺来满足不同的设计和性能目标。每种技术都提供独特的优势,以适应特定的功率、频率和成本要求。本节将深入探讨这三种核心技术。

1. 直接覆铜 (DBC)

DBC 工艺利用高温共晶键合,在超过 1000°C 的温度下将高纯度铜箔直接熔合到陶瓷基板(Al₂O₃ 或 AlN)上。该技术不使用任何粘合剂,在铜和陶瓷之间形成原子级的 Cu-O 共晶键。

核心优势:

- 无与伦比的粘合强度: 铜和陶瓷之间的结合非常牢固,能够承受严重的热冲击和机械应力。

- 卓越的电流承载能力: 铜厚度可轻松达到 127µm 至 300µm 以上,DBC 可以处理数百安培的电流。

- 优异的热循环可靠性: 铜和陶瓷良好匹配的 CTE 确保了即使经过数万次温度循环后结构完整性。

理想应用: DBC 是高功率电子产品的黄金标准,广泛用于 IGBT 和 MOSFET 模块、电动汽车逆变器、太阳能功率转换器以及其他需要高效散热的高功率半导体器件。

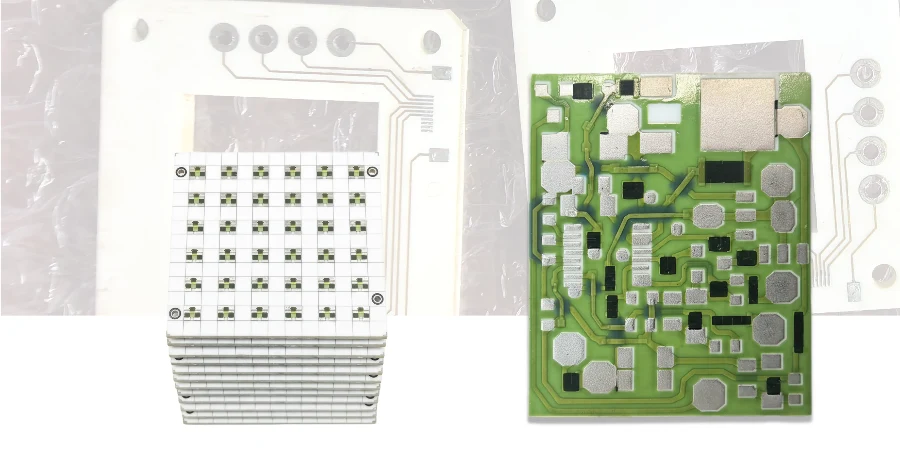

2. 直接电镀铜 (DPC)

DPC 是一种基于薄膜工艺的增材制造技术。它首先在陶瓷基板上溅射一层薄薄的铜种子层。然后使用光刻技术定义电路图案,并通过电镀将铜构建到所需的厚度。

核心优势:

- 极高的精度: DPC 可以实现非常精细的线宽和间距(低至 20µm),边缘定义清晰,表面平整度优异。

- 3D 结构能力: 该工艺易于容纳填充和电镀通孔,用于垂直互连,使其成为高密度封装的理想选择。

- 低温工艺: 整个工艺在低温下进行,防止对基板或嵌入式组件造成任何热损伤。

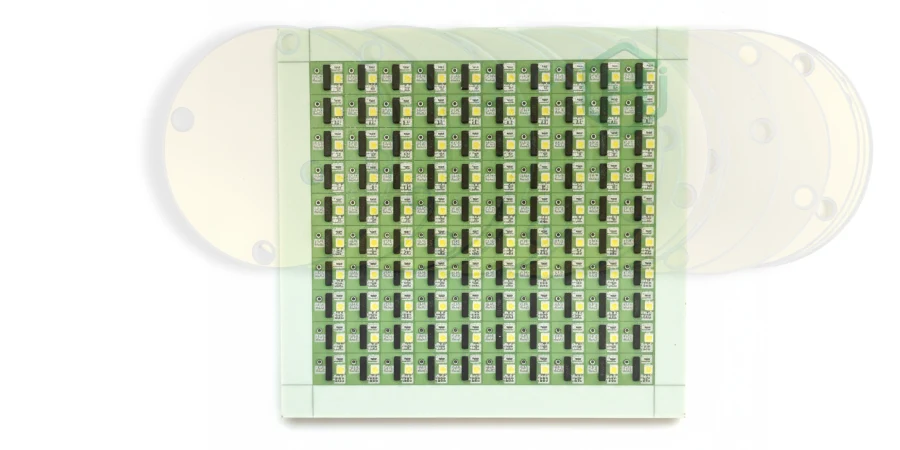

理想应用: DPC 是精密电子和高频应用的首选,包括射频/微波电路、高密度传感器、板上芯片 LED 以及精度至关重要的 薄膜 PCB 设计。

3. 高温共烧陶瓷 (HTCC)

HTCC 技术涉及在超过 1600°C 的温度下,将多层陶瓷“生坯带”与丝网印刷的难熔金属浆料(例如,钨、钼)共烧。这创造了一个完全致密、单片且三维的电路结构。

核心优势:

- 终极机械坚固性: 烧结后的陶瓷体非常坚固,能够承受极端的冲击和振动。

- 固有的气密性: 单片结构自然是气密的,无需单独的外壳即可保护内部电路免受湿气和污染物的影响。

- 极高的温度稳定性: HTCC 电路可以在 500°C 及以上的连续温度下可靠运行。

理想应用: HTCC 用于可靠性不容妥协的最苛刻环境,例如航空航天电子设备、汽车发动机控制器、井下钻井设备和植入式医疗设备。更多详情,请参阅我们的 HTCC PCB 技术指南。

| 特性 | 直接覆铜 (DBC) | 直接电镀铜 (DPC) | 高温共烧陶瓷 (HTCC) |

|---|---|---|---|

| 核心工艺 | 高温共晶键合 | 溅射 + 电镀 | 多层共烧 |

| 导体 | 纯铜 (Cu) | 纯铜 (Cu) | 钨 (W), 钼 (Mo) |

| 主要优势 | 高电流, 高可靠性 | 高精度, 高密度 | 坚固, 气密, 耐高温 |

| 主要应用 | 功率电子 | 射频, LED, 传感器 | 航空航天, 恶劣环境 |

表面处理和金属化

任何陶瓷 PCB 的长期性能在很大程度上取决于其金属化的完整性。在施加铜或其他导电层之前,每个基板都会经过精确的表面处理过程,以确保最大的附着力和电气可靠性。

在 HILPCB,我们执行多阶段处理序列,包括超声波颗粒去除、化学脱脂和等离子表面活化。该过程不仅消除了表面污染,还提高了润湿性,确保金属在陶瓷基板上均匀沉积。

根据应用,使用不同的金属化方法:

- 溅射 (PVD) 或蒸发: 适用于需要超细导电迹线的 DPC 和薄膜电路。

- 丝网印刷厚膜浆料: 适用于使用银、金、钨或钼系统的 HTCC 和混合电路。

- 电镀和化学镀铜沉积: 增加铜厚度以用于高电流路径或多层互连。

金属化后,施加最终的表面处理,如 ENIG、ENEPIG、浸银、硬金或镀镍金。这些处理提供了卓越的可焊性、抗氧化性和引线键合性能,确保了在 陶瓷 PCB 组装 和器件封装期间稳健的下游工艺。

可制造性设计 (DFM) 指南

设计优化在陶瓷 PCB 制造过程中对平衡电气性能、机械稳定性和成本效益起着至关重要的作用。HILPCB 的工程团队与客户紧密合作,从布局设计的最早阶段就整合可制造性设计 (DFM) 原则。

我们的目标是将您的概念转化为生产就绪的设计,该设计在苛刻的电气、热和环境条件下可靠地执行。

关键 DFM 考虑因素

- 材料选择: 根据热、介电和成本要求,在 Al₂O₃、AlN 或 Si₃N₄ 之间进行选择。

- 热路径工程: 优化铜面积、过孔密度和基板厚度,以实现均匀散热。

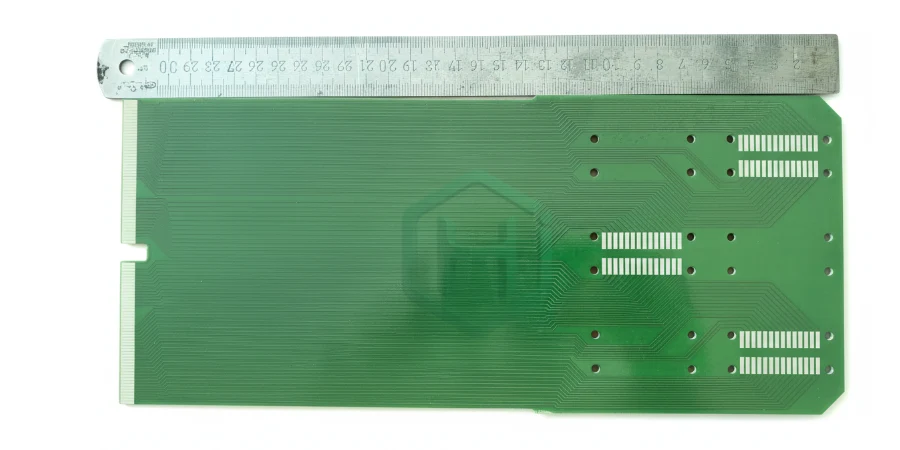

- 线宽和间距: 保持与 DBC 或 DPC 分辨率能力一致的几何公差。

- 过孔和互连设计: 使用填充、电镀或激光钻孔过孔来增强电流承载能力和结构稳定性。

- 组装兼容性: 确保焊盘几何形状和表面处理支持自动化焊接和回流焊工艺。

我们的 DFM 审查流程包括电气建模、机械应力仿真和可制造性审计,以在生产前预防问题发生。这种集成方法保证了每个进入 陶瓷 PCB 制造 的项目都是高效、可重复的,并且符合功能和可靠性要求。

与 HILPCB 工厂合作,获取一站式陶瓷和电子制造解决方案

在 HILPCB 工厂,我们不仅提供陶瓷 PCB 生产——我们还提供一个完整的电子制造生态系统。我们的垂直整合设施将 PCB 制造、组装和系统集成集于一体,为全球 OEM 厂商提供高效、优质和可靠的服务。

我们不仅制造陶瓷 PCB(DBC、DPC、HTCC),还制造 FR4、Rogers、金属基和软硬结合 PCB,从而可以在单个设备内无缝集成多种电路板类型。无论您的项目涉及射频模块、电源转换器还是医疗系统,我们都能精确管理每个阶段——从原型验证到全面生产。

工程师选择 HILPCB 的原因

- 全面能力: PCB 制造、SMT 和通孔组装、箱体构建和产品外壳集成。

- 技术专长: 为高频、功率和混合材料组装提供 DFM/DFA 工程支持。

- 认证质量: 符合 ISO 9001、IATF 16949 和 AS9100 标准,适用于汽车、航空航天和医疗应用。

- 全球交付: 快速原型制作和可扩展的生产,具有严格的质量可追溯性。

作为您的端到端制造合作伙伴,HILPCB 工厂帮助您将概念更快地推向市场——凭借经过验证的性能、稳定的质量和简化的物流。

在我们的 陶瓷 PCB 产品页面 上探索我们全面的 PCB 和组装能力,或立即请求定制报价。