对于在极端环境下运行的电子设备,高温共烧陶瓷 PCB 技术为耐用性和热稳定性提供了终极解决方案。在 HILPCB,我们是端到端 HTCC PCB 制造和组装方面的专家,提供从基板工程到最终元件集成的交钥匙支持。

我们以流程驱动的方法支持航空航天、汽车、医疗和电力电子领域中最苛刻的应用,在这些应用中,热可靠性、气密性和电气完整性不容妥协。通过利用先进的陶瓷共烧、金属化和封装技术,我们使工程师能够创造出在最严酷的热和机械应力下完美运行的电子设备。

了解HTCC PCB技术

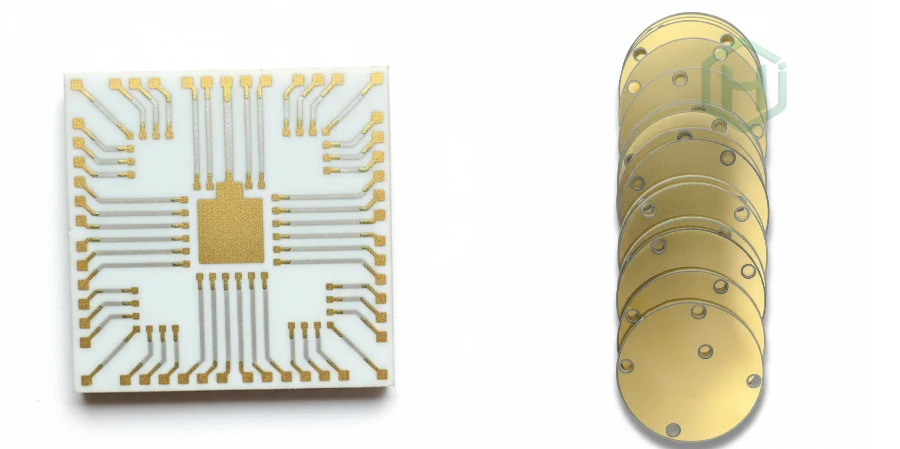

HTCC 技术涉及层压多层高纯度氧化铝或氮化铝陶瓷"生坯"带。由钨或钼锰浆料制成的导电线路被丝网印刷到每一层上。然后将堆叠的层在受控气氛中于超过 1600°C 的温度下共烧。此过程将材料烧结成一个整体式、气密密封的结构,具有卓越的机械强度和介电性能。

与其他陶瓷PCB制造方法不同,HTCC 在烧成之前将金属化嵌入陶瓷层内。这创造了一个完全集成的、气密的组件,非常适用于必须承受严酷热循环的高压电源模块、可植入医疗设备和航空电子系统。

HTCC的核心优势:

- 卓越的热稳定性: 能够在高达 500°C 的温度下连续运行,且材料降解最小。

- 高导热性: 使用 AlN 时,导热率高达 180 W/m·K,可有效散热。

- 固有的气密性: 致密的整体结构提供了完美的防潮和防气体侵入密封。

- 卓越的电绝缘性: 为高压应用提供高介电强度。

- 匹配的CTE: 热膨胀系数与硅的CTE紧密匹配,最大限度地减少了附着半导体器件上的应力。

这些特性使得 HTCC 在传统 FR-4 或其他有机层压板会失效的环境中不可或缺,确保了无与伦比的长期可靠性。

HTCC vs. LTCC 和薄膜PCB:比较

虽然都是陶瓷基板,但 HTCC、LTCC和薄膜PCB技术服务于不同的性能需求。

| 特性 | HTCC | LTCC | 薄膜PCB |

|---|---|---|---|

| 烧成温度 | >1600°C | ~850°C | 不适用 |

| 导体材料 | 钨, 钼 | 银, 金 | 金, 铜, 铂 |

| 机械坚固性 | 极高 | 高 | 取决于基板 |

| 气密性 | 优异 | 良好 | 优异 |

| 线路精度 | 100–150 µm | 50–100 µm | <10 µm |

| 最高工作温度 | >500°C | ~250°C | 通常 <200°C |

本质上,HTCC 在功率处理和高耐温性方面表现出色,LTCC 针对高频射频模块进行了优化,而薄膜 PCB 则为微波和光学电路提供了终极精度。HILPCB 经常集成这些技术,例如,将 HTCC 功率级与薄膜信号层结合,以创建先进的混合陶瓷组件。

材料和工艺特性

HTCC 电路的性能由材料与共烧工艺之间的精确协同作用决定。HILPCB 精心控制每个参数,以确保一致、高质量的结果。

陶瓷基板

- 氧化铝: 行业标准,在介电强度、机械完整性和成本效益之间提供了稳健的平衡。

- 氮化铝: 热管理的首选,对于冷却高功率半导体和射频放大器至关重要。

- 氧化锆增韧氧化铝: 为暴露于高冲击和振动的系统提供增强的机械韧性。

金属化系统

- 钨: 由于其高熔点和共烧过程中的稳定性,用于内部线路和过孔。

- 钼锰: 通常用于外部金属化,提供牢固的结合,并且与烧成后的 Ni/Au 电镀兼容,适用于焊接和引线键合。

烧成后,所有暴露的金属表面都会进行电镀,以确保在陶瓷PCB组装阶段可靠的电气连接。

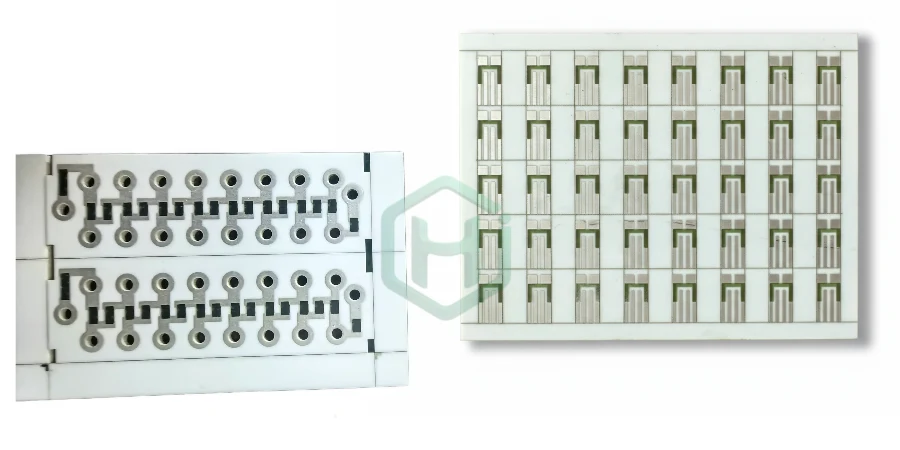

共烧工艺

每层陶瓷都被丝网印刷,为层间连接冲压过孔,并在精确控制的压力和热量下进行层压。这种对准至关重要。随后在还原气氛中进行共烧,将所有层融合成一个单一的、致密的陶瓷块,即使在最复杂的多层结构中也能保证尺寸稳定性和电气隔离。这种精度使得能够集成嵌入式无源元件和高电流过孔,这对于小型化、高功率设计至关重要。

在高温和高功率应用中的可靠性

HTCC PCB 的设计旨在在极端热、电和环境应力下优于传统基板。我们的 HTCC 解决方案为任务关键型系统提供可预测的、稳定的性能。

热和机械耐力

- 工作范围: –55°C 至 +500°C

- 功率循环耐久性: 经证实可承受 >100,000 次热循环。

- 导热率: 24 W/m·K 至 180 W/m·K。

- CTE匹配: 7–9 ppm/°C 的 CTE 与硅紧密匹配,最大限度地减少元件上的机械应力。

电气和环境稳定性

- 稳定的介电常数: 在毫米波频率下保持一致。

- 经过认证的气密性: 确保氦气泄漏率低至 10⁻⁹ atm·cc/s。

- 可靠的表面处理: Ni/Au、Ag 或 Pt 处理支持牢固的引线键合和焊接,以实现长期互连可靠性。

经过验证的应用实例

- 航空航天与国防: 用于相控阵雷达的 T/R 模块、惯性导航传感器和电源分配单元。

- 汽车: 用于电驱动的功率逆变器、高温传感器外壳和电池管理系统。

- 医疗: 可植入神经刺激器、诊断工具头以及用于可灭菌外科设备模块。

- 工业电源: 高压 DC-DC 转换器、激光驱动器可再生能源模块。

HILPCB的先进制造和质量保证

HILPCB 将工程设计、陶瓷加工和组装验证整合到无缝的工作流程中,确保每个项目的高良率和可重复的质量。

工程和设计支持

- 热和信号完整性建模: 2D/3D 仿真以优化性能。

- 多层堆叠设计: 对高达 30+ 层的架构提供专家指导。

- 混合集成: 结合 HTCC、LTCC 和其他陶瓷PCB制造工艺,实现最优系统设计。

关键制造参数

- 最小线宽/线距: 100 µm / 100 µm

- 最小过孔直径: 75 µm

- 层数: 2 至 30+

- 基板厚度: 0.25 mm 至 2.0 mm

- 表面处理: ENIG、ENEPIG、银、铂

检验和可靠性测试

所有 HTCC 电路都经过严格的鉴定:

- 横截面分析以验证金属化结合。

- 氦泄漏测试以确认气密性。

- 介电击穿和绝缘电阻测试。

- 环境应力筛选。

- AOI 和 X 射线检测以确保组装就绪。

我们的流程通过统计过程控制进行管理,并通过了 ISO 9001、IATF 16949 和 AS9100 认证,确保完全符合最严格的行业要求。

与HILPCB工厂合作,获得可靠的HTCC PCB制造

在 HILPCB 工厂,我们将先进的陶瓷加工与精密电子制造相结合,为恶劣和高性能环境提供高可靠性的 HTCC PCB。我们的专业知识涵盖每个阶段——从生坯带制备、金属化、共烧到最终组装和测试——确保一致的质量和长期的耐用性。

我们提供端到端服务,将 HTCC 制造、陶瓷PCB组装和可靠性验证集成在一个屋檐下。每个构建都经过电气、热和机械测试,以保证在宽温度和功率范围内的性能稳定性。

为何选择 HILPCB

- 完整的制造集成: 内部共烧、金属化、激光加工和组装,实现全程工艺控制。

- 工程协作: 针对高频、功率和医疗设计的 DFM/DFA 审查和材料优化。

- 可扩展的生产: 快速原型交付和大规模生产中的稳定质量。

- 认证质量: 符合 ISO 9001、IATF 16949 和 AS9100 标准,确保航空航天和汽车级可靠性。

我们的 HTCC 解决方案服务于航空航天、汽车电力电子、医疗设备和工业能源系统等行业,这些行业对耐热性、气密密封和电气精度有严格要求。

通过将陶瓷技术与现代 PCB 组装和测试能力相结合,HILPCB 工厂确保您的 HTCC 电路板在任务关键型环境中可靠运行——从卫星和雷达系统到电动汽车逆变器和可植入医疗传感器。