电路板测试确保电子产品在到达终端用户前符合设计规范、质量标准和可靠性要求。全面的测试方案结合自动化检测、电气验证和可靠性验证,确保产品在整个使用寿命期间性能稳定。专业的测试服务对于原型阶段和批量生产都至关重要,并与电路板制造流程无缝衔接。

理解PCB测试基础

PCB测试涵盖从基本电气连通性到复杂系统级验证的多学科领域。现代电路板在更小的封装中集成更多功能,需要采用先进的测试方法来验证单个组件性能和系统级交互。

测试始于电路板制造过程,并延续至电路板组装阶段,设置质量关卡防止缺陷产品进入后续工序。目标是尽早发现并纠正问题,以降低成本并确保可靠性。

测试类别

制造测试:验证电路板是否符合制造规范

组装测试:验证元件安装和焊点质量

功能测试:确认电路按设计要求运行

可靠性测试:评估应力条件下的长期性能

合规性测试:确保产品符合法规和安全标准

PCB制造测试:从源头确保质量

在印刷电路板(PCB)进入电路板组装阶段前,需经过一系列严格的制造测试。这些测试确保裸板不存在电气、机械和尺寸缺陷。通过早期发现问题,制造商可以减少返工、提高良率,并交付符合严格行业标准的电路板。

1. 裸板电气测试(连通性与绝缘性)

最关键的步骤之一是对裸板进行电气测试:

- 连通性测试 — 通过测量节点间电阻(通常<10欧姆)确认所有预期连接存在,防止因蚀刻错误或镀铜不完整导致的开路。

- 绝缘性测试 — 在隔离网络间施加高压(根据应用为100-500V)确认绝缘完整性,防止因蚀刻残留、桥接或钻孔缺陷导致的短路。 这些测试共同验证了整块电路板上铜走线和过孔连接的完整性。

2. 阻抗控制测试

高速数字和射频电路需要精确阻抗匹配。使用时域反射计(TDR)测量信号走线特性阻抗:

- 确保差分对和传输线的受控阻抗

- 维持多层电路板和高频设计中的信号质量

- 检测走线宽度、介质厚度或材料不一致等可能降低信号完整性的变异

阻抗测试对电信、数据中心、汽车电子和航空航天应用中的电路板至关重要。

3. 制造自动光学检测(AOI)

AOI系统提供非接触式视觉与尺寸缺陷识别:

- 表面缺陷检测 — 发现铜箔缺失、走线断裂、过蚀或阻焊层错位

- 尺寸验证 — 确认板外形精度、孔径、焊盘位置及特征间距

- 丝印标识检查 — 确保参考标识和极性标记正确对齐且可读

通过对比生产板与数字设计数据,AOI确保每块面板在进入组装前符合公差。

4. 机械与尺寸验证

除电气和光学检查外,PCB还需符合机械标准:

- 板厚测量 — 确认符合设计规范(对压接连接器和受控阻抗很重要)

- 翘曲度测试 — 确保电路板在IPC公差范围内保持平整,防止组装对位问题

- 孔完整性 — 检查钻孔尺寸、圆度和清洁度,这对通孔电镀和元件插入至关重要

这些验证保证电路板在下游组装和终端使用环境中可靠工作。

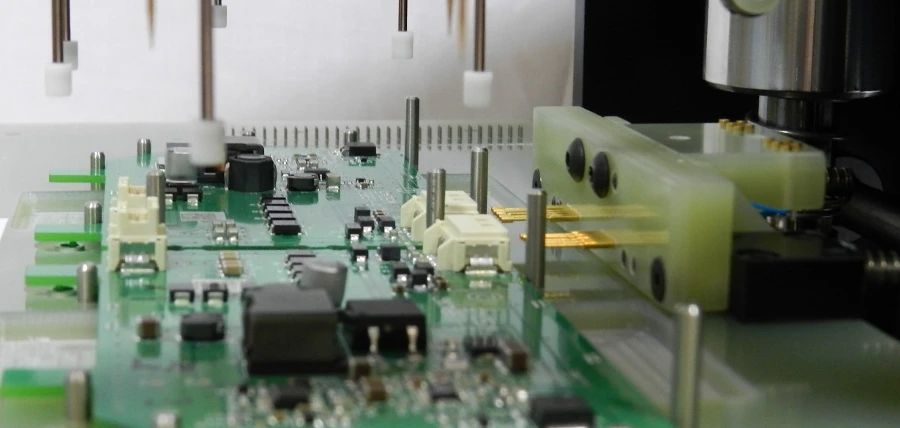

PCB组装测试:验证焊接与元件准确性

当元件安装在电路板上后,必须验证放置的准确性和焊点的完整性。PCB组装测试确保电路板功能完整、无潜在缺陷,并准备好进行最终系统集成。

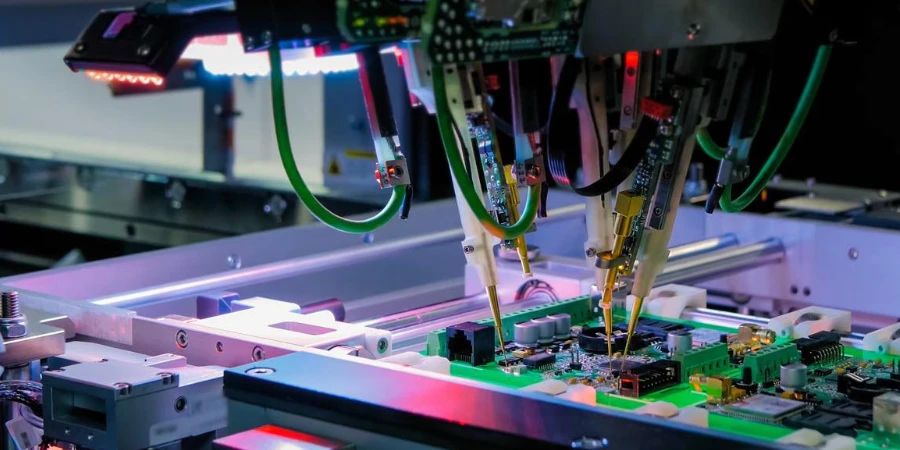

1. 在线测试(ICT)

ICT是最广泛使用的组装测试之一。它通过直接对测试点或节点施加电探针来验证元件安装和电路连接。

- 元件验证:确认电阻、电容、电感值,并检查二极管、晶体管和IC引脚功能。

- 焊点完整性:检测冷焊、开路引脚或高阻路径。

- 覆盖率:通常达到85-95%的节点覆盖率,非常适合大批量生产。

- 局限性:需要定制测试夹具,对小批量生产可能不划算。

2. 边界扫描测试(JTAG)

对于物理测试访问受限的高密度电路板,边界扫描测试提供了出色的覆盖率。

- 方法:利用现代IC内置的IEEE 1149.1测试访问端口。

- 应用:非常适合测试处理器、FPGA、存储器和通信总线。

- 优势:无需物理探针,降低机械损坏风险。

- 局限性:对模拟电路或不支持JTAG的元件效果有限。

3. 自动光学检测(AOI)

AOI在焊接后的视觉验证中起着关键作用。高分辨率摄像头扫描组装好的电路板,并将图像与参考数据进行比较。

- 检查元件放置:确认元件存在、方向、极性和正确值。

- 评估焊点:检查焊角形状、焊盘覆盖、桥接和焊料量。

- 优势:提供快速、非接触式检测,适用于每个生产面板。

4. X射线检测(AXI)

对于具有隐藏连接的封装,如BGA、QFN和CSP,X射线检测必不可少。

- 隐藏焊点分析:检测空洞、不完全填充和元件下方的桥接。

- 过孔填充质量:确认填充或封盖的过孔是否符合设计规范。

- 可靠性洞察:识别AOI或ICT无法发现的缺陷,防止现场故障。

5. 组装功能测试

虽然ICT和AOI确认物理完整性,但功能测试验证实际运行:

- 确保正确的上电顺序、电压水平和信号响应。

- 模拟应用条件,确认组装好的电路板满足性能要求。

- 检测结构测试中可能不出现的问题,如时序错误或固件相关故障。

功能和可靠性测试:验证实际性能

功能测试模拟实际应用条件,确保电路板完全按设计运行。

- 系统级功能测试 — 验证上电、信号响应、通信协议和性能基准。

- 环境应力测试 — 在温度循环、湿度和振动条件下测试电路板,确保其在恶劣环境中的耐用性。

- 老化测试 — 在高压条件下长时间运行,识别早期故障,提高长期现场可靠性。

- 信号完整性分析 — 使用时域和频域工具测量高速设计中的抖动、眼图、串扰和EMC预合规性。

这套组合测试确保产品在其预期寿命内性能稳定。

为什么选择提供完整测试服务的中国PCB工厂

在选择购买电路板的PCB制造商时,测试能力是关键因素。高跃PCB工厂提供:

- 符合IPC和ISO标准的完整制造和组装测试。

- 先进的检测工具,包括AOI、X射线、ICT、边界扫描和阻抗控制。

- 支持从原型到大批量生产。

- 与定制电路板设计和电路板制造无缝集成。

- 高性价比解决方案,同时不牺牲质量。

通过结合制造测试、组装测试、功能测试和可靠性测试,我们为客户提供一站式解决方案,降低风险并缩短上市时间。

如果您正在寻找能提供完整测试服务的中国PCB工厂,高跃PCB工厂是您值得信赖的合作伙伴。