电路板组装是将裸板转化为功能性电子产品的关键阶段。这一综合流程涉及精密元件贴装、焊接技术和严格质量控制,以确保在各种应用中的可靠性能。

专业组装服务结合先进制造技术与熟练工艺,交付符合严苛质量标准的产品。了解组装流程能帮助设计人员优化定制电路板设计布局以提高可制造性,同时确保成本效益。

理解PCB组装基础

电路板组装包含多个相互关联的流程,这些流程必须协调运作才能生产出可靠的电子产品。组装流程从元件准备开始,依次经过贴装、焊接、检测和测试阶段。

现代组装设施采用精密设备,包括贴片机、回流焊炉和自动光学检测系统。这些技术实现高精度元件贴装和稳定的焊接质量,同时保持高效生产吞吐量。

成功组装的基础在于理解设计决策如何影响可制造性。元件选择、焊盘设计、热力考虑和测试点可达性都会影响组装效率和最终产品可靠性。与电路板制造流程的集成确保从裸板到成品组装的无缝衔接。

组装流程概览

元件准备

元件的检查、测试和组装前准备

焊膏印刷

通过精密钢网将焊膏准确印刷至PCB焊盘

元件贴装

高精度自动化贴装表面贴装元件

回流焊接

通过受控加热工艺形成永久性焊点

表面贴装技术(SMT)组装

表面贴装技术是现代电子组装的支柱,实现了元件微型化和高密度布局。SMT组装直接将元件放置在电路板表面焊盘上,而非通过通孔插入引脚。

SMT工艺始于使用精密钢网的焊膏印刷。焊膏成分、厚度和覆盖范围直接影响焊点质量和可靠性。现代设施采用配备视觉系统的自动钢网印刷机,确保批量生产中焊膏沉积的一致性。

焊膏印刷后进行元件贴装,采用每小时可定位数千个元件的高速贴片机。视觉系统在最终定位前验证元件方向和贴装精度,确保回流焊时形成最佳焊点。

SMT组装能力

细间距元件:可处理间距小至0.3mm的先进集成电路

微型元件:组装01005及更小尺寸的被动元件,适用于超紧凑设计

高引脚数器件:BGA、QFN等先进封装技术

混合技术:在混合组装中结合SMT与通孔元件

回流焊接通过受控的温度曲线完成SMT工艺。温度曲线针对特定焊膏配方和元件耐热需求进行优化,确保形成可靠焊点的同时避免对敏感元件造成热损伤。

通孔组装与混合技术

对于需要机械强度或高电流承载能力的元件,通孔组装仍不可或缺。该工艺将元件引脚插入钻孔,并在PCB另一侧的焊盘上进行焊接。

波峰焊通常用于大批量生产的通孔元件,PCB会通过熔融焊料波。选择性焊接为混合元件类型或需要局部焊接的耐热区域提供更高精度。

手工焊接为原型制作、维修或特殊元件提供最大灵活性。熟练技术人员使用温控烙铁和适当助焊剂创建可靠焊点,同时避免对周边元件造成热损伤。

通孔组装应用场景

通孔技术在需要坚固机械连接的应用中表现优异。电源连接器、变压器、大容量电容器及承受机械应力的元件都受益于通孔安装。该工艺也适用于无表面贴装封装的元件。

混合技术组装在同一PCB上结合SMT与通孔元件。这种方法需要谨慎的工艺规划以优化回流曲线,同时防止后续焊接操作中对温度敏感元件造成损伤。

成功设计包含通孔元件的电路板时,设计者必须考虑孔径尺寸、焊盘几何形状和散热设计。这些因素直接影响组装良率和长期可靠性。

先进组装技术与工艺

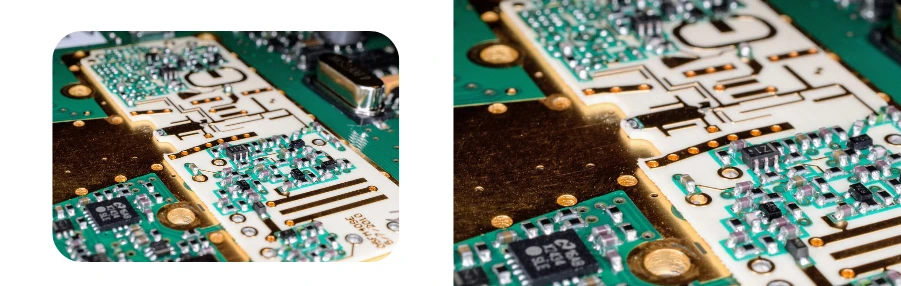

现代电子设备需要日益精密的组装技术以适应小型化趋势和性能需求。包括球栅阵列(BGA)、芯片级封装(CSP)和系统级封装(SiP)解决方案在内的先进封装技术需要专业化处理能力。

BGA组装因元件体下方的隐藏焊点而面临独特挑战。X射线检测系统可对这些隐蔽连接进行质量验证,检测可能影响可靠性的气孔、桥接或未完全焊接等缺陷。

专业组装服务

倒装芯片组装:为需要最短互连长度的高性能应用提供直接芯片贴装

引线键合:利用细线为混合电路和特殊封装创建电气连接

芯片贴装:在定制封装中精确定位和键合半导体芯片

敷形涂层:为严苛环境应用提供保护性涂层

板上芯片(COB)组装直接将裸半导体芯片安装在PCB上,省去了传统封装环节。该技术可实现超紧凑设计,同时提供卓越的电气和热性能。

柔性和刚柔结合组件需要特殊处理,以防止元件贴装和焊接过程中的损坏。夹具和工具必须适应柔性部分,同时在整个组装过程中保持精确的元件对准。

PCB组装中的质量控制、测试与设计优化

质量控制对确保PCB组装的可靠性至关重要。从进料元件检查开始,验证部件并防止缺陷进入生产线。钢网印刷后立即进行焊膏检查,确保正确的焊膏量、覆盖范围和定位,有助于及早发现问题并降低返工成本。回流焊前采用自动光学检测(AOI)进行贴装后检查,验证元件贴装精度。

全面测试与高级保障

在线测试(ICT)检查单个元件值和基本电路功能,快速检测生产初期的故障。功能测试模拟真实工作条件,确保电路在实际使用中按预期运行。边界扫描测试利用JTAG接口验证互连和元件功能,无需物理测试探针。

X射线检测等先进方法可对隐藏焊点进行无损检查,这对BGA和其他先进封装至关重要。飞针测试提供灵活、无需夹具的在线测试,特别适合原型或小批量生产。实时统计过程控制(SPC)监控组装参数,确保整个生产过程中的质量一致性。

如需全面验证,可结合电路板测试服务,确保在各种工作条件下验证电气参数、信号完整性和可靠性。

面向制造的设计(DFM)

DFM确保PCB布局优化以实现高效可靠的组装。设计与制造团队的早期协作可避免昂贵的重新设计,提高生产良率和质量。元件布局、热管理和拼板设计指南有助于确保组装和测试操作顺利进行。

DFM最佳实践包括:

- 标准化:使用通用组件包以减少设置时间并简化库存管理。

- 可访问性:确保关键组件便于检查和返工。

- 热管理:合理分布发热元件以避免热应力。

- 焊点设计:优化焊盘几何形状和散热焊盘图案,以提高可焊性和可靠性。

基准点的战略布局可实现精确的机器视觉对准,而适当的测试点可访问性则有助于高效测试和故障排除。

为了实现最佳的电路板制造和组装集成,设计人员必须考虑制造限制,如焊盘中过孔设计,这需要特殊处理以确保元件可靠连接。

选择专业的PCB组装服务

选择合适的组装合作伙伴对于实现可靠且经济高效的生产至关重要。合格的供应商应结合技术专长、强大的质量体系和可扩展的服务,以满足原型和大批量生产需求。

关键评估因素

在评估购买电路板的潜在合作伙伴时,需考虑:

- 技术专长:在元件处理、先进设备和工艺知识方面的成熟能力。

- 质量体系:如IPC-A-610和ISO标准认证,并辅以自动化检测和统计过程控制。

- 供应链管理:强大的采购网络、库存控制和供应商资质以确保元件可靠性。

- 工程支持:提供DFM分析、测试开发和工艺优化等服务,以降低风险并提高良率。

- 服务集成:能够在单一工作流程中提供采购、组装、测试和交付,简化项目管理。

地理位置也很重要——本地合作伙伴可能提供更快的原型制作和协作,而全球供应商通常在大规模生产中具有成本优势。清晰的沟通协议和结构化项目管理有助于避免延误并保持进度完整性。

从原型到生产组装的过渡应无缝衔接。在两方面均有经验的合作伙伴可提供宝贵的连续性,确保开发阶段的经验教训应用于大规模制造。对于多层电路板等复杂设计,专业的组装知识对于实现可靠结果更为关键。