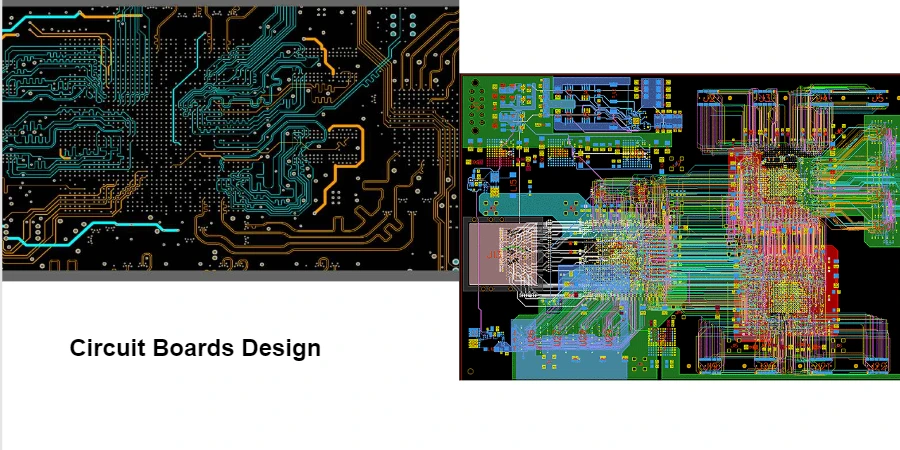

定制电路板设计:2025专业PCB设计指南

PCB设计August 26, 2025 2 分钟

PCB设计定制电路板信号完整性布局设计

定制电路板设计将电子概念转化为可制造产品。成功需要平衡电气性能、机械限制、制造要求和成本考量。本综合指南从初始规划到设计验证,探索专业PCB设计实践,确保与电路板制造和电路板组装流程的无缝集成。

定制PCB设计基础

定制电路板设计始于理解项目需求并将其转化为物理布局。现代PCB在最小空间内集成复杂功能,同时满足严格的性能要求。

有效设计需要跨电气工程、机械设计、热管理和制造工艺的多学科专业知识。目标是创建性能可靠、生产成本效益高且适合高效电路板组装的电路板。

设计流程概述

需求分析:定义电气、机械、环境和成本要求

原理图设计:创建包含元件规格的详细电路原理图

PCB布局:将原理图转化为物理电路板布局

设计验证:通过仿真和分析验证设计

原型测试:构建和测试物理原型

生产优化:优化设计以提高制造效率

设计专业领域

高频应用中的信号完整性分析、受控阻抗、串扰最小化和时序优化。

散热策略、热过孔、铜箔铺设计及元件布局以实现最佳温度控制。

3D建模、连接器布局、安装策略和机械应力分析,打造稳健设计。

面向制造的设计分析、成本优化、良率提升及生产可扩展性规划。

开始定制设计

高效PCB设计与制造的关键考量

为电路板制造设计定制PCB时,需特别注意原理图、元件选择、叠层设计和布局,以确保性能、可靠性和可制造性。以下是需要了解的内容:

原理图设计与元件选择

任何PCB的基础都是其原理图设计。组织良好的电路布局可确保信号高效流动,电源在板上有效分配。关键包括:逻辑定义信号流向、采用去耦策略规划电源分配、清晰定义输入/输出接口。

元器件选择同样重要。根据电气规格选择合适的元件并确保其机械结构适配设计至关重要。还需考虑成本与供货情况,以及热管理方案,以保证在运行压力下的长期可靠性。

PCB叠层设计

叠层设计决定了PCB使用的层数和材料类型,直接影响信号完整性和电源分配。对于复杂设计,多层电路板能提供更高的布线密度和更好的电磁兼容性。叠层关键要素包括:用于高速走线的信号层、高效配电的电源平面,以及降噪的接地平面。

材料选择尤为关键,特别是控制阻抗和信号传播的介电特性。材料的热特性确保有效散热,同时平衡成本考量有助于维持预算与性能目标。

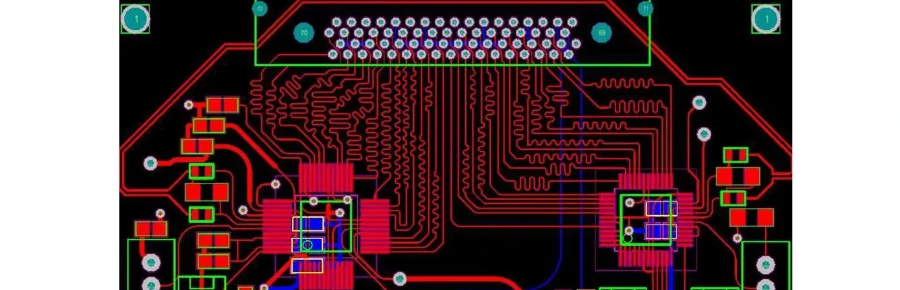

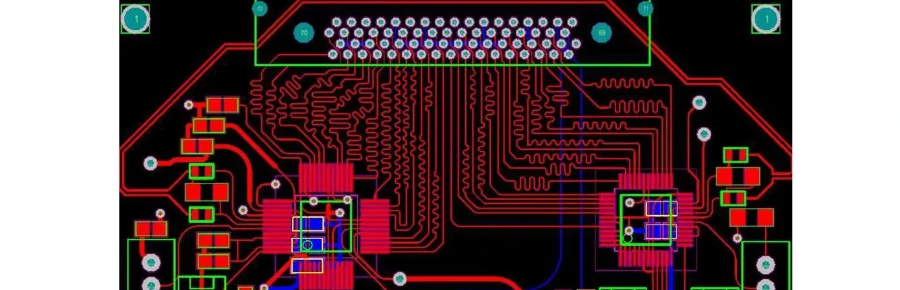

布局设计与布线

有效的元件布局是PCB设计的核心。元件应策略性放置以缩短信号路径、优化热分布并满足制造限制。连接器位置和机械接口也需考量,确保电路板功能完善且易于组装。

布线技术对高速设计至关重要。控制阻抗、等长布线和减少过孔是高速布线的关键要素。对于混合信号设计,模拟与数字电路间的适当隔离能降低噪声并保证信号完整性。此外,有效的电源和地线布线可提供低阻抗路径与充足电流容量。

确保PCB性能:信号完整性、电源分配与热管理

要实现高性能PCB,必须解决信号完整性、电源分配和热管理问题,这在高速复杂设计中尤为关键。

信号完整性

阻抗控制对匹配系统要求的走线阻抗至关重要,可最大限度减少信号损耗。差分对应保持间距一致以确保信号清晰,过孔设计须尽量减少不连续性。时序分析确保正确的信号传播、低时钟偏差以及恰当的建立保持时间。有效的噪声管理(包括串扰抑制和EMI/EMC合规)对维持数据完整性至关重要。

电源分配

精心设计的电源平面能以最小压降实现高效电流分配。去耦电容应策略性放置以降低噪声,而电压调节则确保稳定供电。适当的监控可保护电路免受电源波动影响。

热管理

通过热过孔和铜浇注实现有效散热。元件布局应避免热点,并通过热分析确定需要额外冷却的区域。适当的热建模确保PCB工作在安全温度范围内,而散热器等冷却方案可提升性能。

确保无缝的PCB设计与生产流程:DRC、DFM和原型制作

为电路板制造设计定制PCB时,必须优化设计的可制造性、可靠性和性能。通过使用设计规则检查(DRC)、面向制造的设计(DFM)以及原型制作与测试,可以确保从概念到成品的顺利过渡。以下是每个步骤的关键作用:

设计规则检查(DRC)

DRC确保PCB设计不仅功能完善,而且可制造。电气规则的自动检查验证连接性、间距和过孔尺寸,确保不会影响性能或可制造性的问题。制造规则检查走线宽度、钻孔尺寸和阻焊开窗等关键方面,预防生产问题。装配规则侧重于元件的正确布局,并为装配和测试提供清晰标记。

- 电气规则:确保正确的连接性、间距和过孔尺寸

- 制造规则:验证走线宽度、钻孔尺寸和阻焊要求

- 装配规则:检查元件布局、丝印可读性和测试点可达性

面向制造的设计(DFM)

DFM分析优化PCB设计以确保成本效益和易于制造。包括标准化流程以匹配制造能力,通过减少可能使生产复杂化的特征来提高良率,消除不必要的复杂性和特殊材料以降低成本。此外,装配考虑确保元件布局便于电路板组装,并为返工和测试提供充分空间。

- 可制造性指南:在标准制造能力范围内设计以提高良率并降低成本

- 装配考虑:优化元件方向、返工可达性和测试点可用性

原型开发与测试

原型制作是全面生产前验证设计的关键步骤。早期原型开发有助于测试和完善设计,确保其满足所有功能与性能要求。在原型规划阶段,需明确测试目标、必要测试设备,并根据测试结果制定迭代改进计划。设计验证包括:功能测试(验证电路是否按预期工作)、性能测试(测量关键参数)以及环境测试(确保电路板能适应实际使用条件)。

- 原型规划:定义测试目标,为迭代设计调整做好准备

- 设计验证:确保满足功能、性能和环境要求

如需全面验证,可考虑集成电路板测试服务,以验证不同工况下的电气参数、信号完整性和可靠性。

通过整合DRC(设计规则检查)、DFM(可制造性设计)以及完整的原型测试流程,可减少错误、优化制造流程,并确保最终产品性能可靠且符合行业标准。高跃PCB工厂提供从设计验证到批量生产的全流程服务,助您将创意转化为高品质、可制造的PCB产品。

高质量生产的先进PCB设计与优化

高品质电路板制造始于正确的设计方法。通过结合智能布局规划、可靠材料和高效工艺,可在确保长期性能的同时降低生产成本。

关键关注领域:

- 设计效率:仅在必要时采用HDI(高密度互连)、刚柔结合或高频PCB技术,平衡性能与成本

- 内置可靠性:在设计初期实施正确的信号布线、热管理和合规性检查

- 成本控制:通过优化层数、板尺寸和材料选择,在保持质量的同时维持价格竞争力

高跃PCB工厂为您提供从定制电路板设计到批量生产的全程支持,包括一站式电路板组装和全面测试服务。获取更智能的采购策略,请参阅我们的电路板采购指南。

开始定制设计

为何选择高跃PCB工厂进行定制电路板设计?

在电路板设计领域,选择合适的合作伙伴对确保产品成功和高性能至关重要。Highleap PCB工厂专注于电路板制造和电路板组装,提供端到端解决方案,为您的项目保障高效与可靠。

值得信赖的专业能力

- 行业领先的设计经验:我们的团队拥有为多行业定制电路板设计的丰富经验,能精准处理多样化项目需求。

- 先进工具与技术:采用尖端CAD工具和仿真技术,确保设计在性能和可制造性上达到最优,同时节省时间和成本。

- 制造与组装专长:作为领先的PCB制造商和组装商,我们深谙生产与组装的复杂性,确保您的设计具备量产条件且成本可控。

从设计到组装的全面服务

- 清晰沟通与项目管理:我们注重透明沟通,在设计及组装全流程提供详细进度更新,确保项目按时推进。

- 完整文档支持:提供全面的设计文档和交付物,实现从设计到电路板组装的无缝透明衔接。

- 持续技术支持:从设计到最终组装,我们在量产爬坡阶段提供全程支持,确保电路板顺利进入大规模生产。

为何选择Highleap PCB工厂?

优秀的电路板设计需要平衡电气性能、机械限制和制造效率。Highleap PCB工厂不仅提供设计服务,更集电路板制造与组装于一体,保障全流程的一致性与品质。我们的资深团队融合先进设计工具、行业知识和制造专长,为您量身定制高质量解决方案。

立即合作,让我们通过无缝的电路板组装和制造服务,将您的设计转化为功能完善、性能可靠的电路板产品。