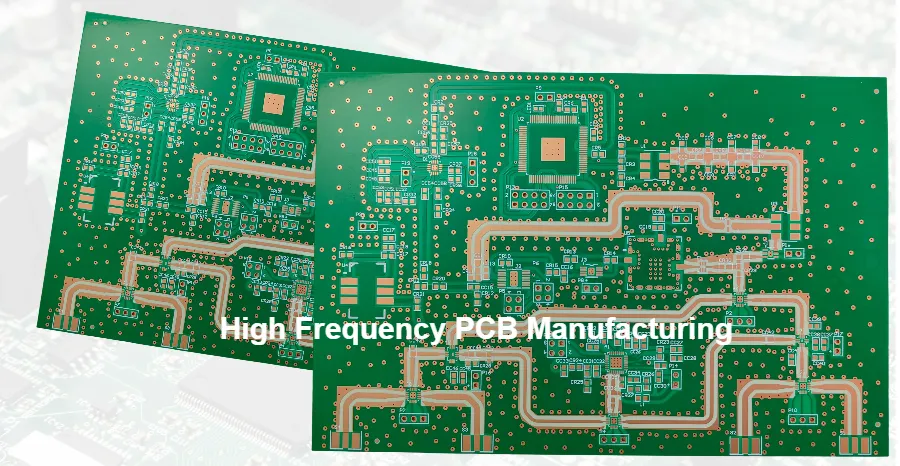

用于射频和微波应用的高频 PCB(/blog/hf-pcb)的制造需要卓越的精度、专用设备和严格的过程控制,远远超过标准 PCB 制造要求。在现代 5G 和雷达系统中,工作频率从 1 GHz 扩展到 100 GHz 以上,从材料处理到最终检查,制造过程的每个方面都直接影响电气性能和信号完整性。

专业的射频 PCB 制造商必须将阻抗容差保持在 ±3% 以内,实现介电损耗低于 0.002,并将尺寸精度控制在 ±25μm,同时加工 PTFE 复合材料和陶瓷填充基板等具有挑战性的材料。本综合指南探讨了生产满足航空航天、国防、电信和汽车雷达应用严格要求的高性能射频/微波 PCB 所必需的先进制造技术、专用设备和质量体系。

了解聚四氟乙烯和高频材料加工挑战

成功制造高频PCB的基础在于了解射频衬底材料的独特性能和加工要求。与传统的FR4不同,PTFE基材料具有低表面能、高热膨胀系数和软机械性能,需要根本不同的加工方法。

加工过程中的材料行为

PTFE基板在热循环过程中发生显着的尺寸变化,Z轴上的CTE值比FR4高3-4倍。这一特性需要改进的减压层压循环(50-150 PSI vs. FR4 为 200-400 PSI)、不超过 3°C/分钟的受控温度斜坡、延长冷却时间以防止应力引起的翘曲,以及适应材料移动的专用工具。

关键处理窗口

| 材料类型 | 峰值温度 | 压力范围 | 停留时间 | 冷却速率 |

|---|---|---|---|---|

| PTFE编织玻璃 | 240-280°C | 50-100 磅/平方英寸 | 60-90 分钟 | <3°C/分钟 |

| 陶瓷聚四乙烯 | 260-300°C | 100-150磅/平方英寸 | 45-75 分钟 | <5°C/分钟 |

| 碳氢化合物 | 180-220°C | 150-250 磅/平方英寸 | 30-60 分钟 | <8°C/分钟 |

| LCP | 280-320°C | 200-300 磅/平方英寸 | 90-120 分钟 | <2°C/分钟 |

制造设施必须保持精确的环境控制,温度为 20±2°C,相对湿度低于 50%,以防止吸湿在高温加工过程中导致分层。

用于射频基板的先进层压技术

PTFE材料熔接系统

现代熔接技术消除了传统的粘合剂预浸料,通过直接 PTFE 到 PTFE 分子键合实现卓越的电气性能。这一革命性的工艺改变了制造商为要求苛刻的射频应用进行 多层 PCB 构建的方式。

设备规格和要求:

- 具有 ±1°C 温度均匀性的真空辅助液压机

- 具有 16+ 独立区域的实时压力分析

- 氮气气氛能力,防止氧化

- 用于过程验证的自动数据记录

熔接周期由四个关键阶段组成,必须精确控制。在真空应用阶段(0-30 分钟),系统达到 -28 至 -29.5 英寸汞柱的真空水平,同时将温度从环境温度上升到 150°C,消除空隙并去除水分。分子活化阶段(30-90 分钟)根据材料规格将温度升高至 280-320°C,在氮气气氛下逐渐压力上升至 100 PSI。键合相(90-150 分钟)在分子链相互扩散的同时保持稳定的温度在 ±2°C 以内,压力保持在 ±5 PSI 以内。最后,受控冷却阶段(150-240 分钟)通过分阶段压力释放将温度降低到最高 2-3°C/分钟,确保面板在拆卸前达到 50°C 以下。

复杂多层的顺序层压

复杂的多层结构需要顺序的堆积过程,以保持层间配准并防止材料降解。考虑 8 层射频板结构:

第 1 步:岩心准备(第 3-6 层) 该过程从厚度为 0.508 毫米的RO4003C材料开始,使用标准层压参数达到 ±25μm 的套准精度。这为后续层奠定了稳定的基础。

第 2 步:顺序添加(第 2,7 层) RO4450F预浸料在较低的温度(最高 220°C)下粘合下一层,以防止芯材降解。CCD 相机系统在整个过程中保持精确对准。

第 3 步:外层层压(第 1,8 层) 最终层压添加 1/2 盎司铜箔,总厚度为 2.36 毫米±0.05 毫米,阻抗验证确认 50Ω ±2Ω 公差。

精密钻孔和成孔技术

微孔激光钻孔系统

高频应用越来越多地利用 HDI PCB 技术和激光钻孔微孔来提高信号完整性。紫外激光系统的实施彻底改变了射频基板中微孔的形成。

紫外激光系统参数: 现代系统采用 355nm 波长(频率三倍 Nd:YAG)激光器,脉冲持续时间为 15-25 纳秒,可提供 0.1-2.0 mJ 的可调脉冲能量。光束质量保持在 M² < 1.3,定位精度为 ±10μm,这对于在密集射频电路中精确放置过孔至关重要。

特定材料钻孔优化:

对于聚四氟乙烯基材料: 功率密度范围为 5-8 J/cm²,脉冲频率为 10-20 kHz。螺旋钻孔模式确保侧壁清洁,而钻孔后清洁仅使用等离子体,避免可能损坏基材的化学去污。

对于陶瓷填充基材: 10-15 J/cm² 的更高功率密度可补偿材料硬度,脉冲频率降低至 5-10 kHz,防止过多热量积聚。在走刀之间去除碎屑的多种走刀策略可确保一致的孔质量。

卓越的受控深度钻井和回钻

背钻消除了在高频下引起共振的过孔短截线,需要卓越的深度控制精度。现代 CNC 系统集成了多种传感技术,以实现前所未有的精度。

高级深度控制实现:

该系统采用分辨率为0.1μm的光学编码器、用于突破检测的声发射监测、自动刀具长度补偿和实时力反馈控制。这种多传感器方法可确保数千个孔的深度精度一致。

按频率划分的存根长度要求:

- 20 GHz 以上:最大短截线长度为 0.25mm

- 10-20 GHz:最大短截线长度为 0.50mm

- 5-10 GHz:最大短截线长度 1.00mm

- 低于 5 GHz:最大短截线长度为 2.00mm

工艺验证包括对 5% 的背钻过孔进行横截面分析,并使用激光测深系统进行 100% 在线测量,精度达到 ±10μm。

高频材料的金属化工艺

革命性的表面处理技术

PTFE 材料的低表面能 (18-20 dyne/cm) 需要积极的表面改性才能实现可靠的铜附着力。与传统的钠蚀刻相比,大气等离子体技术的最新进展具有显着优势。

大气等离子体处理系统:

现代等离子体系统使用精心控制的氩气/氧气/氮气混合物的气体成分运行,以 0.5-2.0 m/min 的处理速度提供 100-200 W/cm² 的功率密度。该工艺将表面能提高到 >45 达因/厘米,而不会造成湿化学的环境危害。

质量验证采用多种分析技术:

- 接触角测量需要 <30° 才能充分润湿

- 达因油墨测试确认 >42 达因/厘米表面能

- 验证表面化学改性的 XPS 分析

- AFM 测量确保 Ra 0.5-1.0μm 表面粗糙度

直接金属化:铜沉积的未来

新兴的导电聚合物技术消除了传统的化学镀铜,为高频应用提供了卓越的性能。

三级直接金属化工艺:

调节阶段(2-3 分钟): 温和的碱性溶液在 40-45°C 下修饰表面电荷,为聚合物粘合做好准备。

聚合物沉积(3-5分钟): 导电聚合物形成40-60nm层,片状电阻<1000 Ω/平方,为后续电镀提供导电种子层。

电镀(即刻): 直接镀铜从 1-2 ASF 开始,在 10 分钟内逐渐增加到 20 ASF,以获得最佳晶粒结构。

该技术消除了可能影响高频性能的磁性颗粒,在高纵横比过孔中提供均匀的覆盖,将加工时间缩短 40%,并满足严格的环境法规。

卓越的受控阻抗制造

实时阻抗监测和控制

现代制造采用在线阻抗测量系统,可提供即时过程反馈,实现实时调整以保持规格。

自动化测试系统架构:

该系统集成了上升时间为35ps、分辨率为0.1Ω的TDR单元、定位精度为±12μm的机器人探针台、用于SPC制图的综合数据库系统以及用于自动过程调整的反馈算法。

带在线测试的工艺流程:

每个面板都进入测试站,条形码扫描可识别特定设计。数据库查询适当的测试参数,加载相应的程序。自动探头接触指定的测试点,在几秒钟内执行 TDR 测量。结果会立即更新控制图,如果测量值接近控制限值,则触发过程调整。

智能过程补偿

复杂的算法可以预测和补偿工艺变化,确保整个生产运行过程中阻抗一致。

蚀刻因子补偿示例:

对于目标走线宽度为 0.381 毫米(15 密耳),测量的蚀刻系数为 2.5:1,铜厚度为 35 微米:

- 底座宽度:0.381mm

- 蚀刻补偿:2 × 35μm × 0.8 = 0.056mm

- 图稿调整:0.381 + 0.056 = 0.437mm

- 最终实现宽度:0.381mm ±0.025mm

该系统维护着包含 10,000 多个测量值的历史数据库,采用机器学习根据当前化学条件、铜厚度和衬底特性预测最佳补偿值。

通过先进的计量技术保证质量

3D 自动化光学检测革命

最新一代 AOI 系统以前所未有的精度提供全面的尺寸验证:

系统功能:

- 分辨率:X/Y 轴 0.5μm,Z 轴 0.1μm

- 视野:每次拍摄 50 毫米× 50 毫米

- 测量速度:100 cm²/秒吞吐量

- 数据密度:每个面板>1000万个测量点

这些系统以 ±1μm 的精度测量走线宽度/间距,执行非接触式铜厚度测量,检测 ±5μm 以内的阻焊层配准,并计算表面粗糙度参数(Ra、Rz)以进行信号完整性分析。

全面的电气测试协议

用于射频验证的网络分析仪集成:

生产测试不仅限于传统的连续性和隔离性检查,还包括完整的 S 参数表征:

- 频率范围:10 MHz 至 40 GHz 覆盖范围

- 校准:SOLT 方法与验证标准

- 测试结构:损耗和阻抗专用试样

- 数据分析:自动确定通过/失败并提供详细报告

环境压力测试:

资格认证协议验证极端条件下的性能:

- 热循环:-55°C 至 +125°C,至少 500 次循环

- 耐湿性:85°C/85% RH 1000 小时

- 热冲击:288°C 浮焊 10 秒

- 振动测试:符合 MIL-STD-810G 标准

专业应用的卓越制造

5G 基础设施要求

制造 5G PCB 需要 sub-6 GHz 和毫米波频段的卓越精度:

Sub-6 GHz 规格:

- 阻抗控制:±3% 容差

- 损耗角正切:工作频率下 <0.005

- 过孔短截线长度:最大 <1 毫米

- 层间配准:±50μm

毫米波频段挑战 (24-40 GHz):

- 表面粗糙度:<1μm Rz

- 阻抗控制:±2% 容差

- 过孔短截线消除:强制背钻

- 铜厚度均匀性:最大变化 ±10%

汽车雷达制造

77 GHz 汽车雷达系统面临独特的制造挑战:

关键要求:

- 材料稳定性:-40°C 至 +150°C 工作温度

- 抗振性:符合 IATF 16949 标准

- 长期可靠性:15 年使用寿命

- 成本优化:大批量生产能力

制造工艺必须满足这些要求,同时保持比传统射频应用更严格的电气性能规格。

环境合规性和可持续性

绿色制造举措

现代高频PCB制造越来越强调环境责任:

减少废物策略:

- 闭环水循环利用:95%水回用

- 铜回收:蚀刻溶液电解沉积

- PTFE回收:热解聚和再利用

- 能源优化:层压机的热回收

化学品管理:

- 实施无铅 HASL 以符合 RoHS 标准

- 消除全氟辛烷磺酸/全氟辛酸化合物

- 通过工艺优化减少化学品消耗

- 危险材料零排放目标

为什么选择HILPCB进行高频PCB制造

HILPCB 将数十年的射频制造专业知识与最先进的设备和全面的质量体系相结合:

制造能力:

- 使用专用层压设备进行聚四氟乙烯加工

- 用于HDI微孔技术的激光钻孔

- 受控阻抗,容差为 ±3%

- 深度精度为 ±25μm 的背钻

- 复杂多层的顺序层压

质量认证:

- ISO 9001:2015 质量管理

- IPC-A-600 3 级工艺

- AS9100D航空航天资质

- IATF 16949汽车认证

技术支持:

- DFM分析与优化

- 材料选择指导

- 叠层设计协助

- 阻抗建模和预测