叠层架构与对准精度

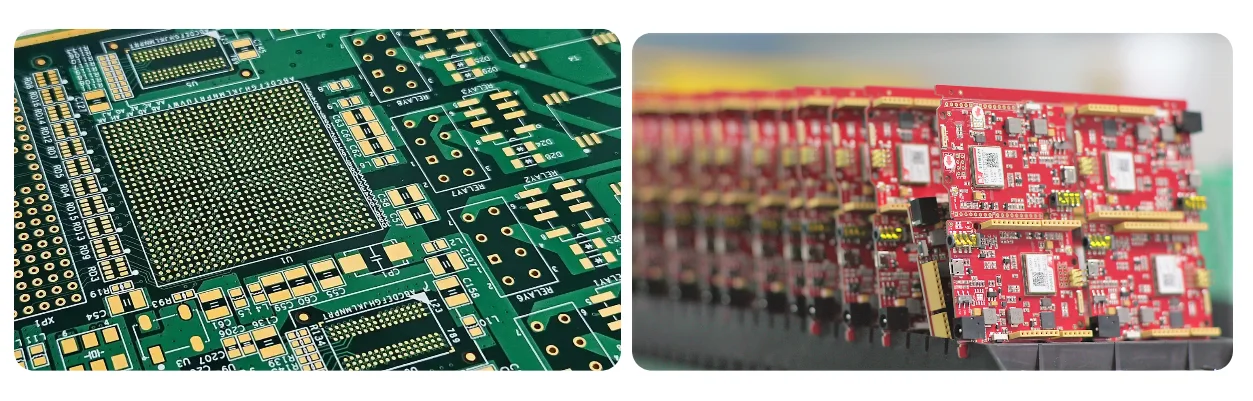

光学/X射线对位确保高多层板可靠性高多层设计需要在信号完整性(SI)、电源分配网络(PDN)与可制造性之间取得平衡。我们通过场求解器仿真与受控阻抗叠层及测试样片关联,将差分阻抗目标稳定在85/90/100 Ω(欧姆)±5%(正负5%)。光学对位与X射线靶标可实现±15–25微米的层间对准精度,保障20层以上PCB的过孔可靠性。

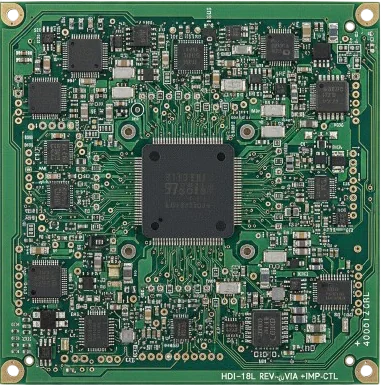

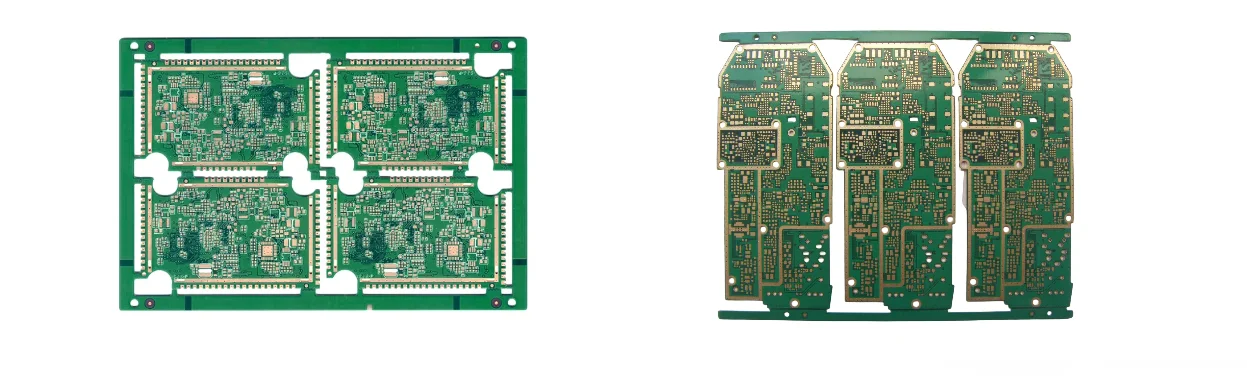

材料覆盖标准FR-4到适用于高速PCB通道的低损耗体系。通过混合叠层在关键层引入超/低损耗材料,可在保持通道预算的同时将材料成本降低30–50%(30至50百分比)。对于极高互连密度,采用任意层微孔的HDI PCB架构可减少层数并缩短走线长度。

关键风险:介质流动不均或非对称压合会引发Z轴CTE应力、树脂缺胶空洞以及CAF(导电阳极丝)生长——这是≥16层多层板的常见失效模式。

我们的解决方案:通过压合工艺控制、压合周期监控、树脂流动SPC与真空除泡,确保介质填充均匀。每批次经TMA膨胀数据与切片确认Z轴可靠性;叠层对称与铜平衡将翘曲降至最小;并通过信号完整性建模使阻抗/损耗预测与实测测试片一致。

关键任务系统(电信背板、国防或汽车控制单元)可采用我们的背板PCB平台,通过受控固化曲线与压接公差验证,将可靠性扩展至40+层(40层或以上)。热管理和机械设计可参考PCB热管理指南。

- 最高支持64层设计

- 典型对位精度±15–25微米(正负15至25微米)

- 微孔纵横比≤1:1(小于或等于1比1)

- 受控阻抗公差±5%(正负5%)

- CAF抑制材料体系,树脂Td >340°C(大于340摄氏度)

- 板翘曲控制<0.75%(小于100分之0.75)

🚀 快速报价请求

🔧 获取完整制造能力

顺序层压与过孔技术

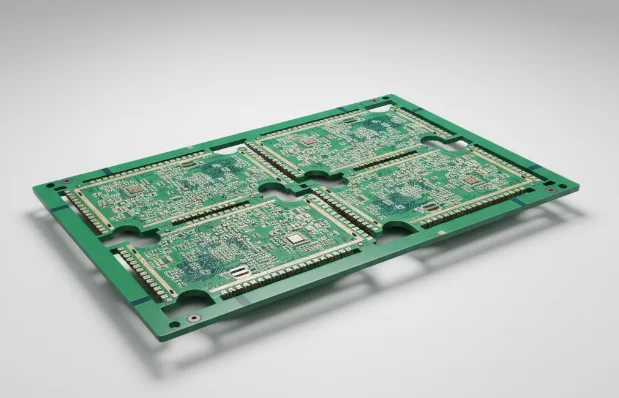

多阶段叠加制造与质量门控顺序层压可实现传统工艺难以达到的布线密度。每个循环采用分阶段压力/温度曲线,树脂流动率通常10–20%(10至20百分比),以稳定介电厚度与阻抗。UV激光微孔直径75–125微米(75至125微米),深度控制±5微米(正负5微米);经去污处理后实现洁净金属化。孔填充提供树脂填充(平面度±5微米)与铜填充两种选项,其中铜填充在电/热传导上可提升约10倍(约10倍)——详见先进通孔技术。

在线AOI识别至25微米内层特征;X射线验证对位;测试板经TDR确认阻抗合格后放行。IST(互连应力测试)常规执行200–500次(200至500次)循环;切片确认孔壁铜厚≥20微米(大于或等于20微米)。长距离背板请与背板PCB团队协调背钻与连接器方案。

- 微孔直径75–125微米(75至125微米)

- 铜填充微孔热/电传导≈10倍提升

- IST 200–500次循环(200至500次)

- 最小孔壁铜厚≥20微米(大于或等于20微米)

- 离子污染≤1.56微克/平方厘米(小于或等于1.56)

- 关键特性Cpk≥1.33(大于或等于1.33)

多层及HDI PCB技术规格

面向复杂高速/高密度设计的能力矩阵

| 参数 | 标准能力 | 高级能力 | 标准 |

|---|---|---|---|

层数 | 4–12层(4至12层) | 最高64层(最高64层) | IPC-2221 |

基材 | FR-4 Tg 150–180°C(150至180摄氏度) | Megtron/Rogers/Isola低损耗材料 | IPC-4101 |

板厚 | 0.6–3.2毫米(0.6至3.2毫米) | 最高8.0毫米(最高8.0毫米) | IPC-A-600 |

铜厚 | 0.5–2盎司(17–70微米;17至70微米) | 最高4盎司(最高4盎司) | IPC-4562 |

最小线宽/间距 | 75/75微米(3/3密耳;75乘75微米) | 25/25微米(1/1密耳;25乘25微米) | IPC-2221 |

最小孔径 | 0.15毫米(6密耳)机械钻孔 | 0.05毫米(2密耳)激光钻孔 | IPC-2222 |

过孔技术 | 通孔、盲/埋孔 | 微孔、堆叠孔、盘中孔(Via-in-Pad) | IPC-6012 |

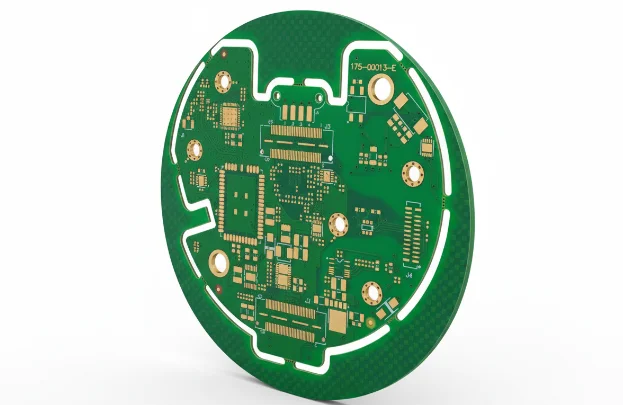

最大面板尺寸 | 571.5×609.6毫米 | 571.5×1200毫米 | 制造能力 |

阻抗控制 | ±10%(正负10%) | ±5%(正负5%) | IPC-2141 |

表面处理 | ENIG、OSP、化学沉银 | ENEPIG、软/硬金 | IPC-4552/4556 |

质量检测 | 100%电测、AOI | TDR阻抗、X射线、切片分析 | IPC-9252 |

认证 | ISO 9001、UL、RoHS/REACH | IATF 16949、AS9100、ISO 13485 | 行业标准 |

交付周期 | 5–7天(5至7天) | 3天(3天)加急 | 生产计划 |

准备开始您的PCB项目了吗?

无论您需要简单的原型还是复杂的生产运行,我们先进的制造能力确保卓越的质量和可靠性。30分钟内获取您的报价。

信号完整性与过孔策略

差分走线:常见经验是对间距≈2×线宽(约等于线宽的2倍);在≤1×过孔直径范围内布置接地过孔围栏,确保≥1 GHz(大于或等于1吉赫兹)的回流连续性。对≥10 Gbps(大于或等于每秒10千兆比特)链路,背钻残桩应<10 mil(小于10密耳)。

平面与EMC:电源平面分割需保留回流路径;经典20H退让设计有助降低边缘辐射。我们的DFM审查会在放版前验证这些要点。

- −40至+125°C(零下40至正125摄氏度)内材料Dk/Df稳定性检查

- ≥5 GHz(大于或等于5吉赫兹)过孔短桩谐振筛查

- 厚铜平面热释放与应力缓解

- ICT测试点覆盖率目标≥95%(大于或等于100分之95)

带质量门的完整工艺流程

内层图形化标准75微米,高级25微米;100%内层AOI覆盖。层压使用真空压机,温度185–195°C(185至195摄氏度),分阶段加压避免缺胶。层压后X射线确认对位±15–25微米。机械钻孔使用≥300,000转/分钟主轴;孔壁镀铜25–35微米(25至35微米)。HDI需重复层压/钻孔循环,每阶段完成计量放行。

测试包含飞针/夹具电测、TDR阻抗关联、显微切片与IST;数据与批次流程卡绑定。汽车/航天项目数据留存7–10年(7至10年)。系统级装配请参见整机装配。

可靠性验证与SPC监控

热循环:−40↔+125°C(零下40至正125摄氏度)500–1000次(500至1000次),电阻漂移<10%(小于100分之10)。HAST130°C/85%RH(130摄氏度/100分之85相对湿度)筛查湿气风险;SIR≥10^8 Ω(大于或等于10的8次方欧姆)。SPC追踪对位、孔位、镀层厚度与阻抗;首件验证尺寸公差±0.05毫米、阻抗偏差±5%(正负5%)。

工程保证与认证

经验: 量产多层/HDI,常规对位精度±15–25微米,并以测试板验证阻抗。

专长: 顺序层压、微孔填充、背钻控制与Cpk ≥1.33(大于或等于1.33)。

权威性: 依IPC-6012 Class 3制造;详见IPC Class 3说明。

可信度: MES可追溯(批次至单件),可提供TDR/IST/切片报告。

- 控制项:树脂流动、介质厚度、钻孔对位

- 可追溯性:电子流程卡与批次报告

- 验证方式:TDR、IST、切片、离子污染与SIR

常见问题

可可靠制造多少层?

高速设计推荐哪种过孔方案?

生产中如何验证阻抗?

10–28+Gbps 应选什么材料?

是否支持板级组装后的整机集成?

体验先进的PCB制造卓越

从简单的原型到复杂的生产运行,我们的世界级工厂提供卓越的质量、快速的周转和有竞争力的价格。加入数千名信任我们PCB制造需求的满意客户。