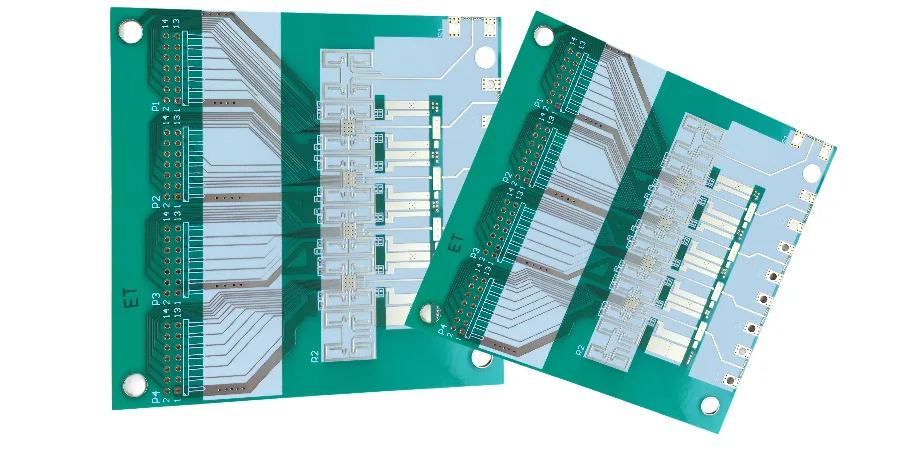

Highleap PCB工厂(HILPCB)专注于制造先进的混合电路板,在单一PCB层叠中战略性地结合不同基板材料。我们的混合PCB解决方案通过在精确需要的位置选择性使用优质材料,优化高频信号的电气性能,同时保持成本效益,为电信、航空航天和高速数字应用提供卓越价值。

先进材料集成和电气性能优化

混合电路板技术代表了PCB设计的一种复杂方法,在单一层叠中战略性地结合不同介电材料,以优化电气性能并控制成本。基本原理是仅在关键信号路径中使用PTFE、Rogers或陶瓷填充层压板等高性能材料,而在电源层、接地层和低速数字层使用标准FR-4 PCB材料。

材料选择的关键设计参数

混合PCB中的材料选择需要仔细分析多个参数:

| 参数 | FR-4 (标准) | Rogers RO4003C | Rogers RO4350B | PTFE/特氟龙 |

|---|---|---|---|---|

| 介电常数 (Dk) @ 10GHz | 4.2-4.5 | 3.38 ± 0.05 | 3.48 ± 0.05 | 2.1-2.3 |

| 损耗因子 (Df) @ 10GHz | 0.020-0.025 | 0.0027 | 0.0037 | 0.0002-0.0008 |

| 热导率 (W/m·K) | 0.3-0.4 | 0.71 | 0.69 | 0.2-0.3 |

| CTE-Z (ppm/°C) | 70-80 | 46 | 32 | 150-200 |

| Tg (°C) | 130-180 | >280 | >280 | 327 |

| 吸湿率 (%) | 0.15-0.30 | 0.04 | 0.04 | <0.01 |

信号完整性考量

对于超过10 Gbps的高速数字应用,混合方法实现了具有最小损耗的阻抗控制线路。关键高速差分对通过低损耗材料(Df < 0.004)布线,而电源分配网络使用标准FR-4。这种选择性方法在需要的地方保持信号完整性,同时将整体板成本降低30-50%。

材料之间的过渡需要仔细的阻抗匹配以最小化反射。我们的设计指南规定:

- 在3-5倍线宽的距离上逐渐过渡线宽

- 通过背钻消除厚板中的过孔存根

- 匹配介电厚度以保持一致阻抗

- 材料边界之间的接地面连续性

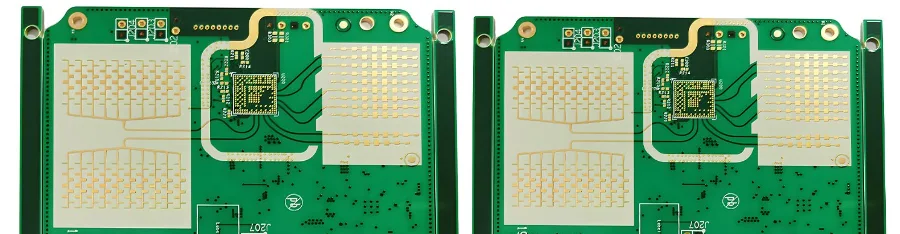

先进的混合设计在特定区域整合导热材料。对于功率放大器应用,我们在高散热元件下方集成如Arlon 92ML(热导率2.0 W/m·K)或铝基基板的材料,同时通过精心设计的层叠保持射频性能。这种本地化热管理方法消除了在整个板上使用昂贵导热过孔的需求。

不同材料粘合的制造工艺控制

制造混合电路板在粘合具有不同物理和化学特性的材料方面提出了独特挑战。我们的专业工艺确保可靠粘合,同时维护每种材料系统的完整性:

层压前材料准备

不同基板材料在层压前需要特定表面处理:

- PTFE表面:钠蚀刻或等离子处理以增强粘附力

- Rogers材料:控制氧化形成以获得最佳粘合

- FR-4:标准褐氧化或替代氧化工艺

- 陶瓷填充层压板:专用偶联剂增强界面稳定性

优化层压曲线

每种材料组合需要独特的层压曲线,考虑:

- 不同树脂流动特性(PTFE:最小流动 vs. FR-4:15-25%流动)

- 不同固化温度(FR-4:175-185°C vs. 高Tg材料:200-220°C)

- 加热过程中不匹配的热膨胀(CTE管理)

- 压力优化以防止压碎低密度材料

我们的先进液压压机特点:

- 独立加热区域,控制精度±2°C

- 可编程压力曲线,200-500 PSI

- 冷却速率控制以最小化应力

- 原位厚度监控用于工艺验证

关键工艺参数

复杂混合层叠的顺序构建工艺:

- 使用匹配CTE材料的核心准备

- 兼容材料组的第一次层压循环

- 中间检查和表面准备

- 使用过渡预浸料的第二次层压

- 具有优化冷却曲线的最终压制

使用具有中间特性的专业粘合膜有助于弥合不同材料之间的差距,防止热循环过程中的分层。

混合结构中的射频和微波性能

混合PCB在高频PCB应用中表现出色,选择性使用低损耗材料显著提升性能:

插入损耗优化

以典型77 GHz汽车雷达应用为例:

- 通过5密耳Rogers RO3003的信号路径:0.8 dB/英寸损耗

- 通过FR-4的电源/数字线路:适用于DC-1 GHz信号

- 总插入损耗降低:比全FR-4设计低60%

- 成本节约:比全Rogers结构低45%

相位稳定性和温度性能

对相控阵天线和波束形成网络至关重要:

- PTFE的Dk温度系数:0至-12 ppm/°C

- FR-4温度系数:-70至-150 ppm/°C

- 混合方法在-40至+85°C范围内保持±2°相位稳定性

- 在延迟线和移相器中选择性使用材料

谐波控制和互调

不同介电材料的非线性特性影响谐波生成:

- PTFE表现出最低的三阶截获点退化

- 战略性布局将PIM(无源互调)降低15-20 dB

- 对蜂窝基站和卫星通信应用至关重要

混合PCB的测试和可靠性验证

全面测试确保混合电路板满足严格的可靠性要求:

材料界面测试

- 200-500倍放大的截面分析

- 使用染料渗透检测微分层

- 声学显微镜(C-SAM)用于空洞检测

- 根据IPC-TM-650进行超过6磅/英寸的剥离强度测试

电气表征

- 高达110 GHz的矢量网络分析仪测试

- 具有35ps上升时间的TDR阻抗分析

- 根据IPC-TM-650 2.5.5.12测量插入损耗

- 在材料过渡区评估串扰

环境应力测试

- 热循环:-65°C至+150°C,最少1000次循环

- HAST(高加速应力测试):130°C/85%相对湿度/96小时

- 根据MIL-STD-883 Method 2007进行振动测试

- 热冲击:-55°C至+125°C,15分钟驻留时间

长期可靠性监测

- 湿度暴露后的绝缘电阻

- CAF(导电阳极丝)电阻测试

- 2000小时互连应力测试

- 现场失效分析和纠正措施数据库

完整的混合PCB制造解决方案

混合电路板设计旨在平衡性能和成本—只在电气或热要求需要的位置选择性使用PTFE或陶瓷等高端材料,而在其他地方使用FR-4等标准材料。这种战略方法允许工程师实现出色的信号完整性、热控制和可靠性—无需承担整个板使用高级基板的费用。

在HILPCB,我们专注于制造任何复杂度的混合PCB,帮助客户减少高达50%的材料成本,而不影响功能。无论您的设计集成射频层、高压核心还是增强导热区域,我们支持跨多个行业的全栈定制,包括5G基础设施、航空航天、汽车、医疗和工业控制。

凭借材料、层压策略和混合技术集成方面的深厚专业知识,我们提供根据您的技术目标和预算约束量身定制的完整混合PCB解决方案—确保最佳性能、可制造性和价值。

常见问题

与全PTFE设计相比,混合PCB可以提供哪些成本节约?

与整个层叠使用PTFE相比,混合电路板通常可降低40-60%的材料成本。对于具有2个射频层的10层板,根据尺寸不同,每块板材料成本节约范围在80-150美元。额外节约来自FR-4层更简单的处理,将总制造成本降低25-35%。

您如何确保不同材料之间的可靠粘合?

我们使用专为不同材料粘合设计的特殊热塑性粘合膜,如Rogers 2929或Taconic FastRise™预浸料。这些材料具有中间CTE值和优化的流动特性。结合顺序层压和精确温度控制,我们在材料界面实现超过8磅/英寸的剥离强度。

混合PCB原型的最小订单量是多少?

混合PCB原型没有最小订单量。我们经常生产单个原型板用于概念验证测试。混合设计的标准交货时间为10-15天,对于更简单的层叠提供7天加急服务。

混合板可以结合刚性和柔性材料吗?

是的,刚挠结合PCB设计可以整合混合材料层叠。例如,在刚性部分使用Rogers材料与聚酰亚胺柔性层结合。关键考虑包括过渡区域的CTE匹配和适应不同材料特性的专用粘合剂。

您如何处理材料过渡处的阻抗控制?

我们采用3D电磁场求解器建模材料边界处的阻抗不连续性。设计调整包括线宽补偿、参考平面修改和渐进式介电过渡。即使在材料过渡处,典型阻抗控制也能达到±5%公差。

您接受哪些混合PCB设计的文件格式?

我们接受所有标准CAD格式,包括Gerber RS-274X、ODB++以及来自Altium、Cadence和Mentor Graphics的原生文件。我们的阻抗计算器帮助验证不同材料组合的阻抗控制要求。提供详细的层叠图纸,指定材料放置位置,以获得最佳报价精度。