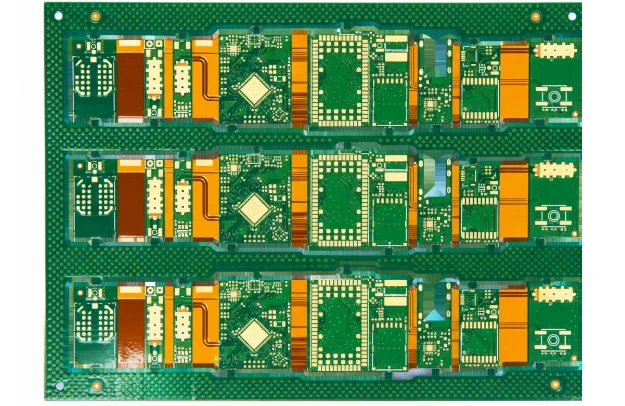

融合形态与功能的先进电子解决方案

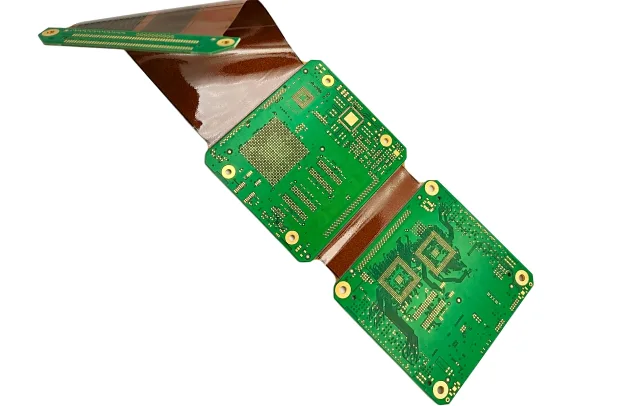

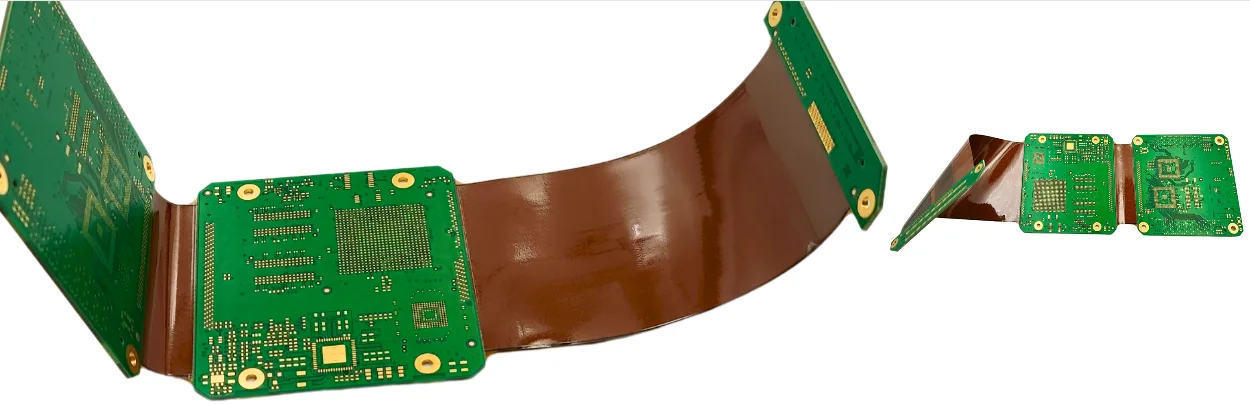

消除连接器与线缆,提升信号完整性与可靠性刚挠结合PCB整合了柔性PCB与FR-4技术,消除了脆弱的互连结构,实现紧凑的3D架构。通过移除板对板连接器(常见故障点之一),系统可减轻重量、减少组装步骤并提升信号完整性余量。相比传统刚性板+线束设计,典型构建可节省15–25%(15至25百分比)的组装成本,并增强长期可靠性。

我们优化弯曲半径、铜平衡及覆盖膜开窗几何形状,以最小化刚挠过渡区的应力。针对高密度BGA,我们集成HDI微孔和盘中孔结构,在保持柔性区域无应力的同时保留布线通道。详见我们的IPC Class 3工艺标准指南,了解航空航天与医疗领域的验收标准。

关键风险: 刚挠结合处铜厚过载或不对称叠层会导致分层、孔裂或导体动态弯曲疲劳。PI与FR-4间不当的胶粘剂流动或CTE(热膨胀系数)失配将引发Z轴翘曲及热循环下的开路。

我们的解决方案: 通过DFM审查结合FEA弯曲仿真,验证柔性区域应变<0.3%(小于100分之0.3)。交错走线、泪滴及覆盖膜圆角可缓解应力;最小弯曲半径遵循R≥10×t(材料厚度的10倍)。在层压工艺控制下的受控层压及后固化确保胶粘剂均匀性与剥离强度。对于高速差分对,按照阻抗控制指南进行调谐,保持90 Ω(90欧姆)±5%(正负5%)的跨柔性区连续性。

针对超高可靠性动态应用(可折叠设备、航空电子线束及可穿戴电子),刚挠结构可与高Tg PCB(卓越耐热性)或陶瓷PCB中介层(混合机械支撑)结合使用。更多细节请参阅我们的信号完整性设计与柔性组装教程。

- 消除连接器与线束以提升可靠性

- 3D封装自由设计,减少体积与重量

- 更短互连带来的信号完整性提升

- 可定制叠层结构的静态/动态弯曲方案

- 无缝衔接整机装配服务

🚀 快速报价请求

🔧 获取完整制造能力

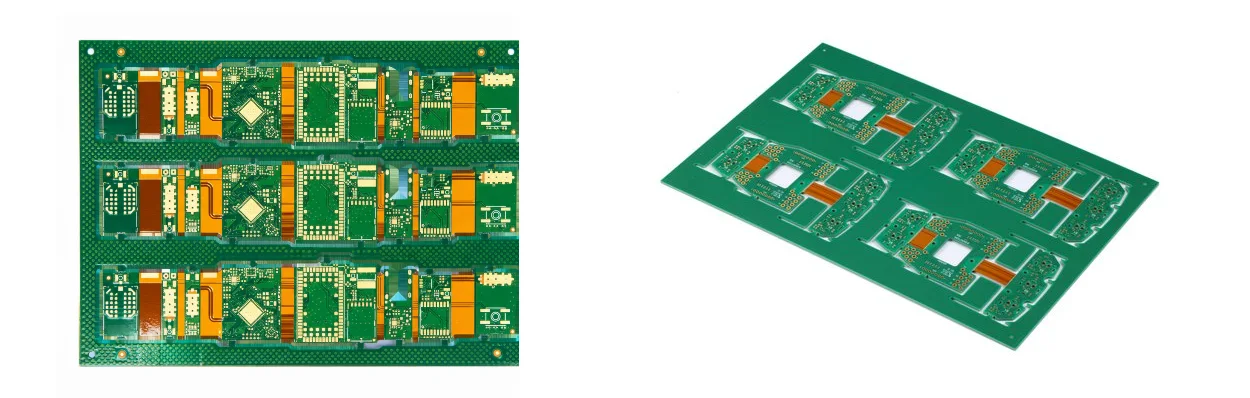

复杂刚挠结合设计的精密制造

专业层压、激光微孔、控深铣削刚挠结合板制造需在不产生夹气或分层的情况下粘合不同材料(FR-4与聚酰亚胺)。我们采用分阶段压力真空层压技术,精确控制粘结层与覆盖膜;聚酰亚胺芯板通过等离子处理提升附着力,同时保持Ra表面粗糙度≤1.5 μm(小于或等于1.5微米)。UV激光钻孔可形成75–100 μm(75至100微米)的微孔,深度控制精度达±5 μm(正负5微米)。控深铣削技术可精准从刚性区域暴露挠性部分。

质量检测环节包括动态弯曲测试(10^3–10^6次;1千至100万次循环)、−40↔+125°C(负40至正125摄氏度)温度冲击/循环测试,以及过渡区显微切片分析。了解更多请参阅我们的温度冲击测试概述和PCB制造指南。

- FR-4/聚酰亚胺叠层的专业层压工艺

- 激光钻孔/烧蚀实现高精度特征

- 过渡窗口的控深铣削技术

- 动态弯曲与温度冲击验证

- 提供全流程SMT及系统集成服务

刚挠结合PCB技术规格

专为严苛的航空航天、医疗和汽车应用而设计

| 参数 | 标准能力 | 高级能力 | 参考标准 |

|---|---|---|---|

层数 | 总计2–12层(2至12层;刚性2–20层,柔性1–8层) | 最高30+层(30层或以上;刚性≥30层,柔性≥8层) | IPC-6013 |

基材 | FR-4 Tg 150–170°C(150至170摄氏度)、聚酰亚胺(PI) | 高Tg FR-4、LCP、无胶PI、低损耗层压板 | IPC-4101/4204 |

板厚 | 0.4–3.2 mm(0.4至3.2毫米) | 柔性0.2 mm至刚性5.0 mm(0.2至5.0毫米) | IPC-A-600 |

铜厚 | 0.5–2 oz(17–70 μm;每平方英尺0.5至2盎司;17至70微米) | 最高6 oz(最高6盎司;刚性部分) | IPC-4562 |

最小线宽/间距 | 75/75 μm(3/3 mil;75乘75微米) | 50/50 μm(2/2 mil;50乘50微米) | IPC-2223 |

最小孔径 | 0.15 mm(6 mil)机械钻孔 | 0.075 mm(3 mil)激光微孔 | IPC-2222 |

补强材料 | 聚酰亚胺、FR-4 | 不锈钢、铝 | 设计定制 |

最小弯曲半径 | 10×柔性厚度(动态;10倍) | 6×柔性厚度(静态;6倍,1–2层柔性) | IPC-2223 |

阻抗控制 | ±10%(正负10%) | ±5%(正负5%)配合TDR测试 | IPC-2141 |

表面处理 | ENIG、OSP、沉银 | ENEPIG、硬/软金 | IPC-4552/4556 |

质量检测 | 电测、AOI、尺寸检查 | 动态弯曲测试、TDR、热循环/冲击(−40↔+125°C——负40至正125摄氏度) | IPC-9252 |

认证资质 | ISO 9001、UL、RoHS/REACH | AS9100、ISO 13485、IATF 16949 | 行业标准 |

交付周期 | 7–15天(7至15天) | ≈5天(约5天)快速交付 | 生产计划 |

准备开始您的PCB项目了吗?

无论您需要简单的原型还是复杂的生产运行,我们先进的制造能力确保卓越的质量和可靠性。30分钟内获取您的报价。

刚性-柔性设计关键考量

保持铜特征与弯曲线垂直,避免在动态弯曲区域设置过孔和焊盘,并通过层间偏移走线来分散应力。多层柔性板采用交错或书脊式层长设计以防止内半径压缩。遵守最小半径规则(例如动态弯曲为柔性层厚度的10倍),并在过渡区域附近添加抗焊盘/应力释放结构。基础原理请参阅IPC 2221/2223设计指南及我们的柔性PCB页面。

需要专家设计审查?

我们的工程团队提供免费的DFM分析和优化建议

专业刚性-柔性工艺流程

典型流程:柔性芯层成像 → 覆盖层/粘结层预处理 → 内层AOI检测 → 与刚性芯层分阶段压合 → 激光微孔及控深铣切 → 终检与表面处理。每阶段进行对位验证;等离子体除胶清洁PI孔;X射线确认通孔靶标。分步控制请参考我们的制造指南。

材料与叠层优化

动态弯曲选用无胶PI(延展性更佳),成本敏感型静态弯曲选用含胶PI,热余量需求选用高Tg FR-4。射频或超低损耗应用考虑LCP或低损耗芯材。在柔性区域的元件下方添加PI/FR-4补强板以防止SMT期间焊点疲劳。刚性到柔性区域的高速布线请协调我们的高速PCB团队。

质量与可靠性验证

我们实施AOI检测、飞针/电测试、刚柔过渡区域显微切片、动态弯曲疲劳及−40↔+125°C(负40至正125摄氏度)热冲击/循环测试。阻抗测试板验证±5%(正负5%)公差(如指定)。完整MES追溯系统关联材料批次、工艺参数与测试数据——方法论详见热冲击测试。

工程保障与认证

经验:经过弯曲寿命验证的无连接器架构;专长:覆盖层开窗、书脊式叠层、激光微孔及控深铣切;权威性:IPC-6013 Class 3文件与审核;可信度:从批次到单板的MES追溯系统,提供AOI/电测试/显微切片及机械循环报告。

- 控制要点:压合窗口、PI等离子处理、微孔深度、铣切深度

- 追溯系统:附带批次证书的电子流程卡

- 验证项目:动态弯曲、热冲击/循环、TDR测试板

常见问题

何时应选择刚挠结合板而非带电缆的刚性板?

什么是书本式结构?何时使用?

如何设置最小弯曲半径?

可以在柔性部分安装元件吗?

你们支持刚挠结合板的高速受控阻抗吗?

体验先进的PCB制造卓越

从简单的原型到复杂的生产运行,我们的世界级工厂提供卓越的质量、快速的周转和有竞争力的价格。加入数千名信任我们PCB制造需求的满意客户。