当故障不是一种选择时——无论是在航天器导航系统、生命支持设备还是军事防御平台中——每个组件都必须在其整个运行生命周期内完美运行。这些应用中的单个 PCB 故障可能导致任务失败、人员伤亡或价值数十亿美元的国家安全损害。IPC 3 类 PCB 标准为高性能电子产品制定了最严格的质量要求,其中连续运行和延长使用寿命对于任务成功绝对至关重要。

HILPCB 专注于 IPC 3 类 PCB 制造,适用于航空航天、国防、医疗和其他关键任务应用,在这些应用中,零故障性能需要最高的制造标准、全面的验证和整个产品生命周期的完整可追溯性。

用于关键任务 IPC 3 类 PCB 制造的高级质量工程

实现 IPC 3 级 PCB 合规性需要复杂的制造工艺、全面的质量管理体系和严格的验证程序,以确保在最苛刻的作条件下实现零缺陷性能并延长使用寿命要求。

1.全面的质量框架实施

IPC 3 级 PCB 制造需要最高水平的过程控制和质量保证,其中生产的每个方面都必须满足旨在消除潜在故障模式的严格标准。我们的质量框架结合了先进的统计过程控制、全面的环境测试和严格的检查程序,确保每块电路板都满足关键任务性能要求。

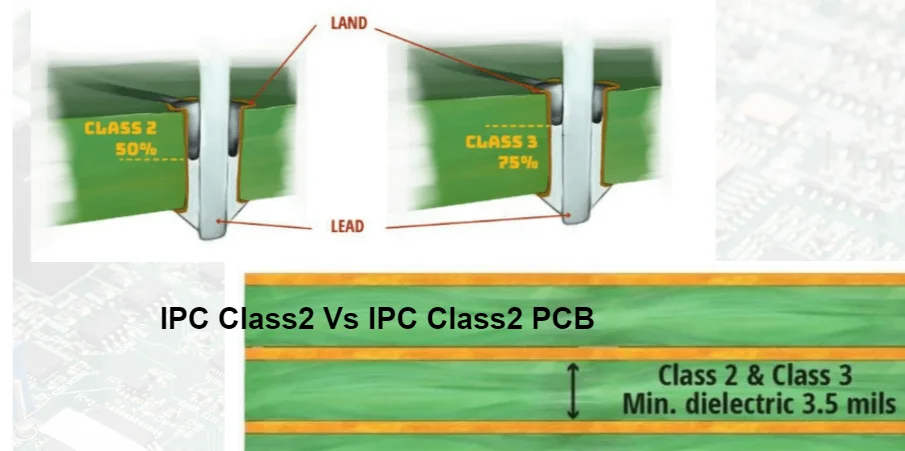

多级检测系统利用自动光学检测 (AOI)、X 射线分析以及经过专门培训的熟练人工检测员,以满足 3 级要求。每个焊点、导体路径和过孔连接都经过业内最严格的验收标准的全面评估。对质量数据的统计分析可以实现持续的流程优化,同时保持对关键缺陷的零容忍政策。

2.先进的材料系统和过程控制

关键任务应用需要超出标准商业要求的专用材料和加工技术。我们利用 陶瓷 PCB 基板用于极端温度应用,使用 rogers PCB 材料实现关键射频性能,并将 聚四氟乙烯 PCB 结构用于信号完整性不受影响的低损耗应用。

过程控制系统实时监控关键参数,并具有即时纠正措施功能。环境控制可保持最佳的制造条件,而材料处理程序可防止可能损害长期可靠性的污染或损坏。每个处理步骤都包括全面的文档和可追溯性,以支持故障分析和持续改进计划。

3.增强的热和机械验证

3 类应用通常在极端环境条件下运行,需要对扩展温度范围、机械应力和环境暴露场景进行全面验证。我们的测试协议在加速的时间范围内模拟数十年的作压力,在潜在的故障模式影响关键任务系统之前识别它们。

热循环测试超出了标准要求,在工作温度范围内进行了数千次循环。机械应力测试可验证航空航天和国防应用典型的振动、冲击和热膨胀条件下的性能。长期老化研究证实,在延长的使用寿命内,性能稳定,以数十年而不是数年为单位。

4.完整的可追溯性和文档系统

关键任务应用程序需要全面的文档和可追溯性,以支持整个产品生命周期的故障分析、可靠性评估和法规遵从性。我们的文档系统维护了每块生产的电路板的材料、工艺、测试和质量验证的完整记录。

数字可追溯性系统将每个组件和工艺参数与最终产品性能联系起来,能够快速调查任何现场问题并支持持续改进计划。质量证书提供全面的性能数据,支持关键任务应用的客户资格认证程序和监管批准。

5.零缺陷制造理念

IPC 3 类要求要求对可能影响任务成功的关键缺陷采取零容忍方法。我们的制造理念结合了多个验证阶段、冗余质量检查和全面的验证程序,确保只有无缺陷的产品才能最终交付。

统计质量体系监控缺陷率和趋势,并在检测到与零缺陷目标的任何偏差时立即采取纠正措施。持续改进计划结合了从现场性能和高级故障分析中吸取的经验教训,以改进制造流程并消除潜在的可靠性风险。

通过实施全面的 3 级质量体系,我们提供关键任务 PCB,为故障后果不可接受的应用提供终极可靠性保证。这种系统方法可确保在最苛刻的条件下延长使用寿命期间实现最佳性能。

管理 IPC 3 类 PCB 设计中的极端环境条件

关键任务应用通常在远远超过正常电子设备条件的极端环境下运行。IPC 3 类 PCB 设计必须在从低温到极端高温的温度范围内保持稳定的性能,同时承受辐射、振动和化学品暴露。

关键的环境设计考虑因素包括:

- 极端温度稳定性采用高热PCB材料和专门的热管理

- 辐射硬化适用于需要特殊材料和设计技术的太空和核应用

- 耐化学性提供保护,防止恶劣环境暴露和去污程序

- 机械坚固性确保在高振动、冲击和加速条件下可靠运行

- 重铜 PCB 结构,适用于需要最大电流容量的电源关键型应用

- 无卤PCB材料消除密闭环境中的有毒释气

这些环境设计策略可确保关键任务电子设备在航空航天、国防和其他关键应用中遇到的最苛刻的作条件下,在其预期使用寿命内保持稳定运行。

在保持质量的同时加速关键任务开发

零妥协的开发速度 关键任务项目通常面临紧迫的开发计划,必须平衡上市时间压力与毫不妥协的质量要求。高效的开发策略可最大限度地降低进度风险,同时确保完全符合 3 类标准。

集成验证和资格认证工作流程 我们的 3 级开发流程结合了:

- 早期设计验证 — 制造前的全面设计审查和仿真

- 快速原型鉴定 — 加速测试协议提供快速反馈,同时保持验证完整性

- 并行工艺开发 — 同时优化制造工艺和设计验证

通过高级规划降低风险 通过在开发周期的早期实施全面的验证程序,我们可以在潜在问题影响计划进度之前识别并解决它们。这种主动方法缩短了总体开发时间,同时确保完全符合关键任务质量要求。

通过系统卓越实现使命成功 开发效率使计划能够:

- 满足关键国防和航空航天项目的紧迫部署计划

- 在投入批量生产之前彻底验证性能

- 快速实施设计变更,同时保持质量体系的完整性

- 支持具有多个利益相关者和要求的并发工程计划

针对专业关键任务应用的定制

IPC 3 类 PCB 应用涵盖不同的关键任务领域,每个领域都需要根据特定作要求和故障模式预防策略量身定制的专门设计方法和制造技术。

我们支持专门的 3 类要求,包括用于关键计算系统的 背板 PCB 设计、用于国防应用中定制处理器的 IC 基板 PCB 以及用于需要最大散热的高功率应用的 金属芯 PCB 结构。

关键任务应用通常需要定制的认证程序、专门的测试协议和独特的材料组合来应对特定的作挑战。我们的工程团队与客户合作开发优化的解决方案,以满足严格的性能要求,同时保持制造可行性和成本效益。

包括 盒装组件 在内的先进封装解决方案提供完整的系统集成,包括专为关键任务部署环境设计的环境密封、防震安装和热管理。这种全面的方法可确保最佳的系统性能和可靠性。

全面的关键任务质量管理

要符合 IPC 3 级标准,需要集成的质量管理体系,以解决从材料鉴定到最终系统验证的制造的各个方面。我们提供端到端的质量保证,包括供应商资格认证、过程监控、全面测试和长期可靠性验证。

我们的质量体系结合了先进的故障分析功能、预测可靠性建模和全面的环境测试,可在延长的使用寿命内验证性能。质量和可靠性数据的统计分析支持持续改进计划,并能够在潜在问题影响任务绩效之前主动识别它们。

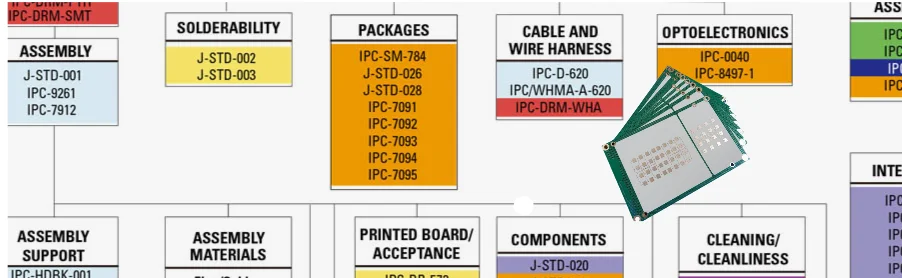

先进的认证和资格程序可满足各种监管要求,包括航空航天标准、军事规范和国际质量体系。我们的合规专业知识支持全球市场关键任务应用的客户资格认证程序和监管批准。

从最初的概念到批量生产和长期支持,我们的集成方法确保关键任务电子设备实现零故障应用所需的终极可靠性和性能。无论是开发下一代航空航天系统、国防平台还是生命攸关的设备,我们的 IPC 3 级制造专业知识都为任务成功奠定了基础,其中失败是不可避免的。