严格的可靠性测试可验证金属基PCB在预期使用寿命内的性能表现,避免现场故障损害声誉并产生保修成本。在Highleap PCB工厂,我们全面的测试方案超越IPC标准,确保MCPCB在整个产品生命周期中提供稳定的热管理性能。本指南详细介绍了可靠热管理PCB解决方案的测试方法、失效分析技术和质量保证策略。

热循环测试方案

热循环是对MCPCB最关键可靠性测试,模拟运行期间和环境暴露下的温度波动。

标准测试条件:IPC-TM-650方法2.6.7.1定义了标准热循环参数。通用应用温度范围通常为-40°C至+125°C,军用/航空领域扩展至-55°C至+150°C。驻留时间10-30分钟确保热平衡。转换速率10-15°C/分钟防止热冲击效应。循环次数不同:消费类产品500次,工业级1000次,汽车MCPCB标准应用2000+次。

失效机制检测:铝基PCB基板与介电层分层表现为起泡或分离。热膨胀系数(CTE)不匹配在界面处产生应力集中。焊点疲劳由反复热循环导致间歇性故障。通孔开裂源于Z轴膨胀差异。当热应力下粘附力下降时会出现线路剥离。

高级循环变体:功率循环在温度转换期间增加电气负载模拟实际运行。快速温度循环(RTC)采用液-液转换实现40°C/分钟速率。组合环境测试在热循环中叠加振动。循环间湿度暴露加速腐蚀机制。围绕工作温度的小循环可检测临界设计。

可靠性测试矩阵

| 测试方法 | 标准 | 持续时间 | 关键参数 |

|---|---|---|---|

| 温度循环 | IPC-TM-650 2.6.7 | 500-2000次循环 | -40/+125°C,保持10分钟 |

| HAST高压加速老化 | JESD22-A110 | 96-264小时 | 130°C/85%RH/33psi |

| 热冲击 | MIL-STD-883 | 100-300次循环 | 液-液转换 |

| 盐雾测试 | ASTM B117 | 48-1000小时 | 5% NaCl,35°C |

加速寿命测试方法

加速测试通过提高应力条件预测长期可靠性,将多年的运行压缩为数周的测试。

HAST(高加速应力测试):温湿度偏压测试加速与潮湿相关的失效。条件:110-130°C,85%RH,33-49 psi压力,带或不带电偏压。相比实际使用条件具有50-100倍加速因子。失效模式包括腐蚀、枝晶生长和分层。264小时HAST测试约相当于10年以上实际暴露。偏置电压加速电化学迁移失效。

THB(温度湿度偏压):标准条件:85°C/85%RH施加电压偏置。1000小时暴露模拟5-7年典型使用条件。相比HAST加速因子较低但与实际失效相关性更好。监测绝缘电阻随时间退化。有效检测湿敏性和离子污染问题。

功率温度循环:将热循环与电功率耗散相结合。结温变化对芯片粘接和引线键合产生应力。开/关循环在封装内部产生温度梯度。在实际工作条件下加速焊点疲劳。监测热阻增加以指示退化。

机械应力测试

机械测试验证MCPCB在搬运、组装和运行应力下的结构完整性。

弯曲测试要求:IPC-TM-650方法2.4.5定义了标准弯曲测试程序。刚性板最小应变1%,汽车应用需达2%。支撑跨距和负载点几何形状会影响应力分布。铜基PCB基板因刚度较高需要调整参数。通过标准:无裂纹、分层或电气故障。

振动测试协议:10-2000Hz正弦振动扫描可识别共振频率。随机振动能更准确模拟真实环境。功率谱密度曲线需匹配应用环境。汽车领域:典型10g加速度,航空航天可达20g。每轴测试时长8-24小时,视应用严苛程度而定。

冲击与跌落测试:机械冲击测试验证搬运鲁棒性。半正弦脉冲峰值加速度50-1500g,持续时间0.5-11ms。1-2米跌落测试模拟搬运事故。电路板支撑条件显著影响结果。元件连接完整性是主要失效关注点。

环境暴露测试

环境测试验证MCPCB在存储和运行期间遇到的各种大气条件下的性能。

耐腐蚀验证:盐雾测试(ASTM B117)评估防腐蚀保护。混合流动气体测试模拟工业大气环境。循环腐蚀测试交替进行盐雾和干燥。表面处理质量对耐腐蚀性至关重要。需验证环境应力下三防漆的有效性。

紫外线暴露测试:紫外线辐射会随时间降解聚合物材料。阻焊层颜色稳定性对外观很重要。LED应用使用的白色阻焊层需具备UV稳定性。ASTM G154定义了标准UV测试周期。1000小时暴露模拟5年以上户外使用。

海拔与压力测试:低压测试模拟高海拔运行。局部放电起始电压随海拔升高而降低。航天应用需关注出气问题。压力循环测试对气密封装形成应力。航空航天应用需进行海拔-温度组合测试。

失效分析技术

目视检查

- 光学显微镜 10-1000倍

- 表面缺陷识别

- 焊点检测

- 分层检测

截面分析

- 内部结构分析

- 过孔质量评估

- 层厚测量

- 裂纹扩展研究

高级方法

- SEM/EDX分析

- 声学显微镜

- X射线检测

- 热成像

电气可靠性验证

电气测试确保MCPCB在各种应力条件下整个使用寿命期间保持指定性能。

绝缘电阻测试:测量电路与金属基板间的介电完整性。施加500-1000VDC测试电压监测漏电流。优质电路板需满足最小1×10⁸Ω电阻。温度和湿度显著影响绝缘电阻。表面污染会大幅降低测量值。

耐压测试:高压测试验证击穿电压是否超出规格。生产测试施加2倍工作电压+1000V。电压施加期间监测漏电流。高压应用需进行局部放电检测。击穿通常发生在缺陷部位或污染处。

导通与隔离测试:飞针或针床测试验证连通性。四线测量确保精确的低电阻读数。独立电路间隔离测试防止短路。电阻温度系数监测可发现临界连接。接触电阻增加表明性能退化。

热性能验证

热测试确认MCPCB实现设计散热性能,保持元件结温在规格范围内。这些测试通过实际验证补充热模拟预测。

热阻测量:稳态热阻表征热流效率。施加已知功率测量温差。需进行结到外壳和外壳到环境测量。将结果与设计计算和模拟对比。较低热阻表示更佳性能。

瞬态热测试:动态热阻抗揭示时间相关特性。结构函数分析识别热路径瓶颈。通过瞬态响应评估芯片贴装质量。验证热界面材料性能。识别影响热传递的组装缺陷。 红外热成像技术:运行期间的非接触式温度分布测绘。热点识别可揭示设计缺陷。温度梯度可视化确认热量扩散。瞬态热事件可通过高速摄像机捕捉。发射率校准确保测量准确性。

质量控制集成

将可靠性测试纳入生产质量控制可确保各生产批次性能一致。

抽样方案:按MIL-STD-105或等效标准进行统计抽样。根据应用场景选择合适的AQL水平进行批次验收。代表性样本的破坏性测试。关键参数100%筛选。通过SPC图表持续监控。

过程监控:过程中测试可在完成前发现问题。材料样本的热导率验证。介电厚度测量确保一致性。粘合测试验证层压质量。离子污染测试预防现场故障。

数据管理:全面的测试数据记录与分析。趋势分析及早识别工艺偏差。测试结果与现场性能的关联性分析。数据库支持快速故障调查。通过数据驱动决策实现持续改进。

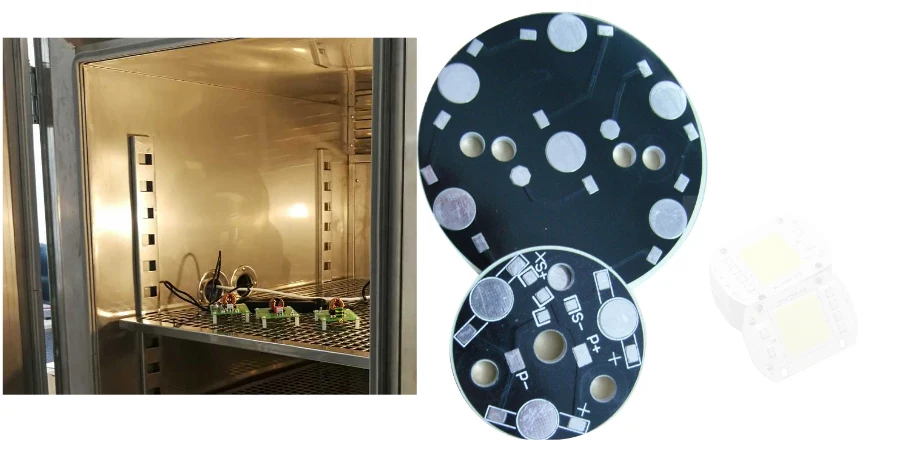

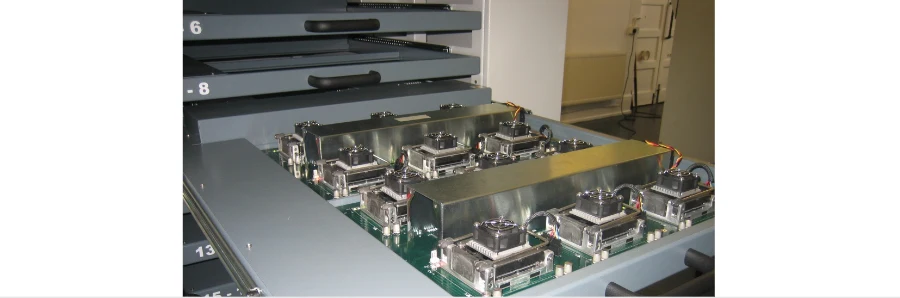

测试设备要求

环境试验箱

- 温度范围:-70°C至+180°C

- 湿度控制:10-98% RH

- 升温速率:5-15°C/分钟

- 面板测试用腔体尺寸

电气测试系统

- 耐压测试仪:0-5kVDC/AC

- 绝缘电阻:最高10¹² Ω

- 四线电阻:μΩ分辨率

- 可选自动测试夹具

分析设备

- 光学显微镜:10-1000倍

- SEM/EDX用于失效分析

- X射线内部检测

- 热像仪:0.05°C分辨率

失效分析流程

系统性失效分析可识别根本原因,从而采取纠正措施防止问题复发。我们的综合方法结合多种分析技术,揭示失效机制。

初步评估:记录故障症状和条件。在破坏性分析前对电路板拍照。审查制造和测试记录。采访操作员了解观察情况。建立故障时间线和模式。

非破坏性分析:放大镜下的目视检查。X射线检测内部缺陷。电气测试以表征故障。通电运行时的热成像。声学显微镜检测分层。

破坏性分析:在故障位置进行截面切割。扫描电镜检查断裂面。EDX分析污染物。显微切片观察详细结构。残留物的化学分析。

根本原因确定:将发现与已知失效模式对比。与工艺参数关联。对照要求审查设计。识别影响因素。制定纠正措施计划。

通过测试实现持续改进

可靠性测试推动MCPCB设计规则和制造工艺的持续改进。

设计优化:测试结果指导设计规则更新。基于性能数据选择材料。通过测试优化工艺参数。识别并加强薄弱环节。余量验证确保稳健性。

工艺改进:根据故障调整制造工艺。通过测试筛选材料供应商。测试结果验证设备校准。通过故障模式识别培训需求。更新文档记录经验教训。

客户反馈整合:现场故障分析改进未来设计。保修数据与测试结果关联。开发应用特定测试。通过可靠性提升客户满意度。卓越品质创造竞争优势。

通过全面测试确保MCPCB可靠性

可靠性测试将MCPCB制造从生产环节提升至质量保障层面,通过模拟预期工作环境和寿命周期来验证产品性能。全面的测试方案能在产品投入使用前识别潜在失效模式,从而保护品牌声誉并降低保修成本。我们先进的测试能力结合MCPCB组装和成本优化的专业知识,确保热管理方案满足最严苛的可靠性要求。

选择Highleap PCB工厂,获得经过严格测试和可靠性验证的MCPCB产品。我们完备的测试设施、经验丰富的工程师团队以及对质量的执着追求,将保障您的热管理解决方案在整个产品生命周期中持续稳定运行。立即联系我们,探讨您的可靠性需求,了解我们的测试能力如何为关键应用场景下的MCPCB性能提供验证。