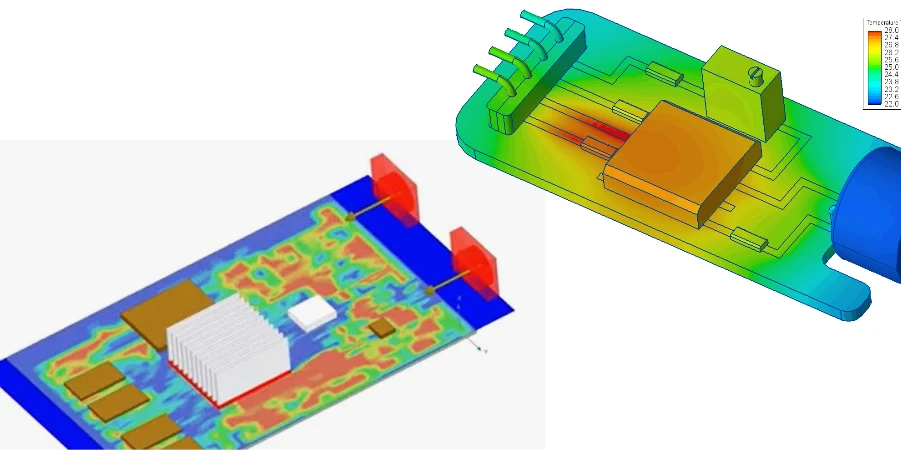

精准的热仿真将金属基PCB设计从试错模式转变为预测性工程。在Highleap PCB工厂,我们采用先进仿真工具在生产前验证热性能,开发周期缩短40-60%的同时确保一次成功。本指南全面涵盖优化MCPCB热设计的仿真方法、软件工具和验证技术。

MCPCB热建模基础

有效的热仿真需要准确呈现MCPCB结构、材料特性和边界条件。掌握建模基础可确保仿真结果与实际性能相符。

多层热建模:MCPCB需三维建模捕捉金属基板、介电层和电路铜层的相互作用。铝基PCB基板作为主要散热体,导热系数140-200 W/m·K。介电层形成热阻需精确建模厚度和导热率。电路铜层促进横向散热,厚铜设计尤为明显。层间接触电阻对热性能影响显著,需仔细表征。

材料属性定义:精确的材料属性保证仿真有效性。铝基板:导热系数140-200 W/m·K,密度2700 kg/m³,比热容900 J/kg·K。铜基PCB:导热系数385-400 W/m·K,密度8960 kg/m³,比热容385 J/kg·K。介电材料:导热系数1.0-8.0 W/m·K(视配方而定),需考虑温度依赖性。元器件封装需详细热模型,包括芯片粘接、键合线和模塑料特性。

边界条件设定:真实的边界条件决定仿真精度。对流系数:自然对流5-10 W/m²·K,强制风冷25-100 W/m²·K。辐射效应在50°C以上显著,需定义表面发射率。安装界面产生额外热阻,需接触电阻建模。环境温度变化影响冷却性能,需进行最坏情况分析。

仿真软件对比

| 软件 | 优势 | MCPCB特性支持 | 学习曲线 |

|---|---|---|---|

| ANSYS Icepak | 精细的3D分析 | 全层建模 | 陡峭 |

| FloTHERM | PCB专用工具 | 内置MCPCB模板 | 中等 |

| SolidWorks Flow | CAD集成 | 基础热分析 | 平缓 |

| COMSOL | 多物理场耦合 | 自定义物理场 | 非常陡峭 |

高级仿真技术

精密仿真方法能捕捉复杂热现象,确保准确预测MCPCB性能。先进技术可处理非线性、瞬态效应和耦合物理场相互作用。

瞬态热分析:功率循环会产生温度波动,需进行时间相关仿真。金属基板的热质量效应提供瞬态缓冲。芯片温度响应滞后于功率变化,影响结温峰值。焊点疲劳取决于温度循环幅度和频率。PWM开关效应需要微秒级加热动态的时间分辨率。需与可靠性测试关联验证。 非线性效应建模:温度相关的材料特性影响高温精度。金属的热导率每升高1°C下降0.1-0.3%,需要迭代求解。超过100°C时辐射成为主导因素,需计算视角系数。接触电阻随压力和温度变化,影响界面建模。自然对流系数随温差变化,需更新关联式。

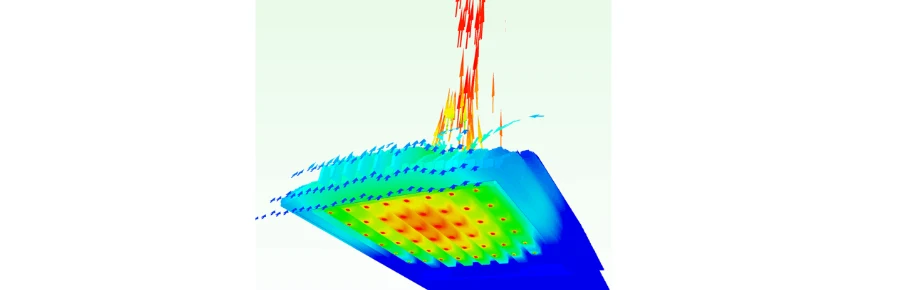

多物理场耦合仿真:电热耦合捕捉走线和过孔的焦耳热效应。拐角处的电流密度集中形成局部热点。温度影响电阻形成正反馈,需迭代计算。CTE失配产生的机械应力影响可靠性,需进行热机械分析。强制对流需耦合CFD流体模拟。

验证方法与相关性

仿真验证确保模型准确性并建立预测能力信心。仿真与测量的系统相关性确立模型可靠性。

物理测试验证:热电偶测量验证结温和外壳温度。红外热成像提供全场温度分布用于模型验证。嵌入式传感器的热测试载体支持详细验证。功率循环测试确认瞬态模型精度。环境测试验证边界条件假设。测试载体设计请遵循MCPCB设计规范。

模型校准流程:初始相关性分析识别需调整的模型差异。界面电阻调谐匹配实测热阻抗。对流系数调整使表面温度一致。材料属性优化(特别是电介质)提升吻合度。网格敏感性研究确保数值精度且不过度计算。

不确定性量化:蒙特卡洛分析捕捉材料属性波动。敏感性研究识别影响结果的关键参数。最坏情况分析确保稳健设计余量。统计相关性验证模型置信区间。设计余量考虑建模不确定性,确保可靠运行。

LED应用热建模

LED应用需要专门的热建模处理其独特特性和光热相互作用。精确建模保障最佳性能与寿命。 结温预测:LED效率高度依赖结温,需要精确建模。从结到焊点的热阻随封装设计而变化。白光LED中荧光粉的发热增加了复杂性,需要单独的热区划分。多个LED阵列会产生热串扰,影响单个结温。动态热紧凑模型支持系统级仿真。考虑MCPCB组装对热性能的影响。

光热耦合:光提取效率随温度升高而降低,影响发热量。荧光粉转换效率的温度依赖性影响热负荷。反射基底的光学反馈影响吸收率。随温度变化的色偏需要光热耦合优化。寿命预测模型将结温与L70衰减关联。

系统级优化:散热器集成需建模完整热路径。自然对流与强制对流的权衡指导冷却设计。热过孔布局优化平衡成本与性能。PCB布局影响扩展电阻,需迭代优化。驱动器布局同时影响电气和热性能。查看MCPCB成本分析了解优化权衡。

仿真最佳实践

模型准备

- 简化几何结构同时保留热路径

- 在有效情况下使用对称/2D轴对称以减少计算时间

- 包含热界面材料、焊料、过孔和铜平面

- 使用温度相关属性

网格策略

- 在热界面材料/焊料/过孔和热点区域细化网格

- 确保薄层至少有3-5个单元

- 为对流/CFD添加边界层

- 进行网格独立性和y⁺检查(如使用CFD)

求解器控制

- 跟踪残差;能量平衡<1%

验证与报告

- 与红外/热电偶测量数据关联

- 灵敏度与不确定度预算(网格/边界条件)

- 报告关键指标:结温Tj、温差ΔT、热阻Rθ、最高温度与限值对比

- 将发现转化为明确的设计改进措施