Die Leiterplattenprüfung stellt sicher, dass elektronische Produkte die Designvorgaben, Qualitätsstandards und Zuverlässigkeitsanforderungen erfüllen, bevor sie Endverbraucher erreichen. Umfassende Testprogramme kombinieren automatische Inspektion, elektrische Verifizierung und Zuverlässigkeitsvalidierung, um Produkte zu liefern, die während ihrer gesamten Betriebsdauer konsistent funktionieren. Professionelle Testdienstleistungen sind sowohl für Prototypenphasen als auch für die Serienproduktion unerlässlich und integrieren sich nahtlos in die Leiterplattenfertigungsprozesse.

Grundlagen der PCB-Prüfung verstehen

Die PCB-Prüfung umfasst mehrere Disziplinen von der grundlegenden elektrischen Durchgangsprüfung bis zur komplexen Systemvalidierung. Moderne Leiterplatten integrieren zunehmend mehr Funktionalität in kleineren Gehäusen, was anspruchsvolle Testmethoden erfordert, die sowohl die Leistung einzelner Komponenten als auch die Systeminteraktion überprüfen.

Die Prüfung beginnt während des Leiterplattenfertigungsprozesses und setzt sich durch die Montagephasen fort, wobei Qualitätssicherungsschleusen verhindern, dass fehlerhafte Produkte in nachfolgende Prozessschritte gelangen. Ziel ist es, Probleme so früh wie möglich zu erkennen und zu beheben, um Kosten zu minimieren und die Zuverlässigkeit zu gewährleisten.

Prüfkategorien

Fertigungstest: Überprüft die Einhaltung der Fertigungsspezifikationen

Montagetest: Validiert die Komponenteninstallation und Lötstellenqualität

Funktionstest: Bestätigt den Betrieb gemäß Designanforderungen

Zuverlässigkeitstest: Bewertet die Langzeitleistung unter Belastungsbedingungen

Konformitätstest: Stellt die Einhaltung von Vorschriften und Sicherheitsstandards sicher

PCB-Fertigungstests: Qualitätssicherung von Anfang an

Bevor eine Leiterplatte (PCB) in die Leiterplattenbestückung übergeht, durchläuft sie eine Reihe strenger Fertigungstests. Diese Tests stellen sicher, dass die unbestückte Leiterplatte frei von elektrischen, mechanischen und dimensionalen Fehlern ist. Durch frühzeitige Fehlererkennung reduzieren Hersteller Nacharbeit, verbessern die Ausbeute und liefern Platinen, die strengen Industriestandards entsprechen.

1. Elektrische Prüfung der Blankplatine (Durchgang und Isolierung)

Einer der kritischsten Schritte ist die elektrische Prüfung der Blankplatine:

- Durchgangsprüfung — Bestätigt durch Widerstandsmessung zwischen Knoten (typisch <10 Ohm), dass alle vorgesehenen Verbindungen existieren. Verhindert Unterbrechungen durch Ätzfehler oder unvollständige Kupferbeschichtung.

- Isolationsprüfung — Legt Hochspannung (100-500V je nach Anwendung) zwischen isolierten Netzen an, um die Isolationsintegrität zu bestätigen. Verhindert Kurzschlüsse durch Ätzrückstände, Brücken oder Bohrfehler. Zusammen verifizieren diese Tests die Integrität der Kupferleiterbahnen und Durchkontaktierungen.

2. Impedanzkontrollprüfung

Hochgeschwindigkeits-Digital- und HF-Schaltungen benötigen präzise Impedanzanpassung. Zeitbereichsreflektometrie (TDR) misst die charakteristische Impedanz von Signalleiterbahnen:

- Gewährleistet kontrollierte Impedanz für Differenzialpaare und Übertragungsleitungen

- Erhält Signalqualität in Mehrlagen-Leiterplatten und Hochfrequenzdesigns

- Erkennt Abweichungen in Leiterbahnbreite, Dielektrikumsdicke oder Materialinkonsistenzen, die Signalintegrität beeinträchtigen

Impedanzprüfung ist essenziell für Leiterplatten in Telekommunikation, Rechenzentren, Automotive und Luftfahrt.

3. Automatische Optische Inspektion (AOI) in der Fertigung

AOI-Systeme ermöglichen berührungslose Erkennung visueller und dimensionaler Defekte:

- Oberflächendefekterkennung — Findet fehlendes Kupfer, Leiterbahnbrüche, Überätzung oder Lötstoppmaskenfehlausrichtung

- Dimensionsprüfung — Bestätigt Platinenumrissgenauigkeit, Lochdurchmesser, Pad-Positionen und Merkmalsabstände

- Beschriftungsprüfung — Stellt sicher, dass Referenzkennzeichnungen und Polmarkierungen korrekt ausgerichtet und lesbar sind

Durch Vergleich mit digitalen Konstruktionsdaten gewährleistet AOI, dass jede Platine vor der Montage Toleranzen einhält.

4. Mechanische und dimensionale Validierung

Zusätzlich zu elektrischen und optischen Prüfungen müssen PCBs mechanische Standards erfüllen:

- Platinendickenmessung — Bestätigt Konformität mit Designspezifikationen (wichtig für Pressfit-Verbinder und kontrollierte Impedanz)

- Verwindungsprüfung — Stellt Ebenheit innerhalb IPC-Toleranzen sicher, verhindert Montageausrichtungsprobleme

- Lochintegritätsprüfung — Überprüft Bohrdurchmesser, Rundheit und Sauberkeit, kritisch für Durchkontaktierung und Bauteileinsatz

Diese Validierungen garantieren zuverlässige Performance in der weiteren Bestückung und Endanwendung.

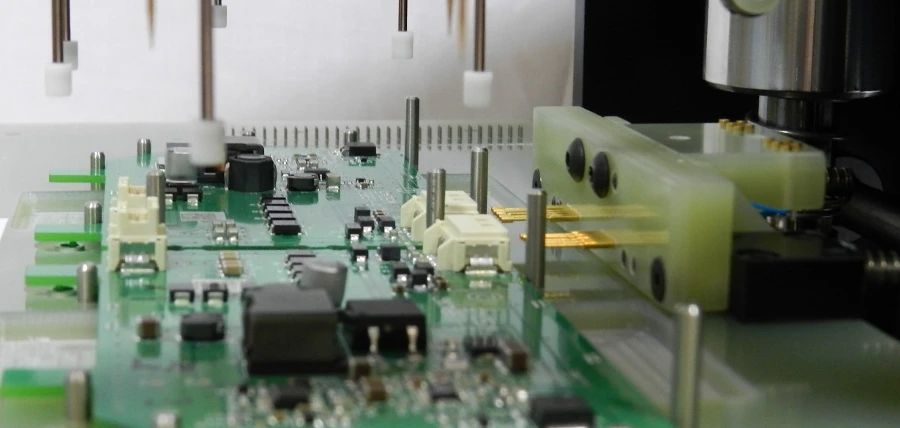

PCB-Bestückungsprüfung: Verifizierung von Lötungen und Bauteilgenauigkeit

Sobald Komponenten auf einer Leiterplatte montiert sind, ist es entscheidend, die Genauigkeit der Platzierung und die Integrität der Lötstellen zu überprüfen. Die PCB-Montageprüfung stellt sicher, dass die Platinen voll funktionsfähig sind, frei von versteckten Defekten und bereit für die finale Systemintegration.

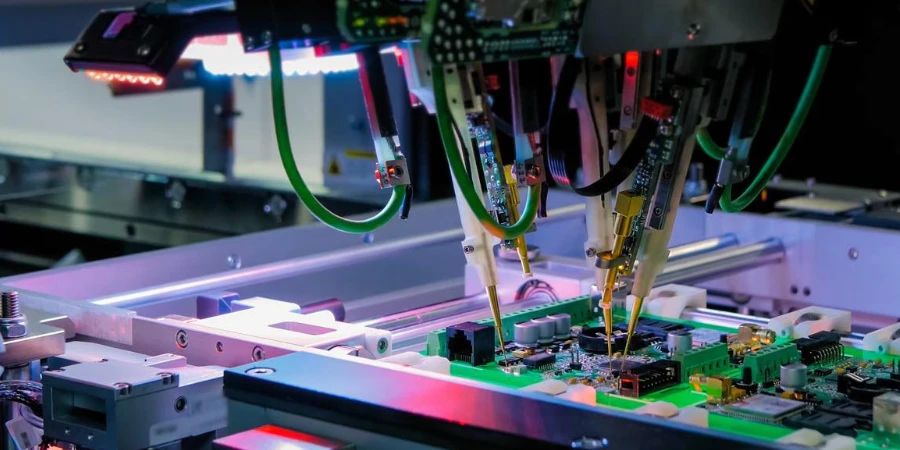

1. In-Circuit-Test (ICT)

ICT ist einer der am weitesten verbreiteten Montagetests. Er überprüft sowohl die Komponenteninstallation als auch die Schaltungsverbindungen durch direkte elektrische Kontaktierung von Testpunkten oder Knoten.

- Komponentenverifikation: Bestätigt Widerstands-, Kondensator- und Induktorwerte sowie die Funktion von Dioden, Transistoren und IC-Pins.

- Lötstellenintegrität: Erkennt kalte Lötstellen, offene Pins oder hochohmige Pfade.

- Abdeckung: Erreicht typischerweise 85–95 % Knotenabdeckung, was ihn für die Massenproduktion sehr effektiv macht.

- Einschränkungen: Benötigt maßgeschneiderte Testvorrichtungen, die für Kleinserien unwirtschaftlich sein können.

2. Boundary-Scan-Test (JTAG)

Für hochintegrierte Platinen mit begrenztem physischem Testzugang bietet der Boundary-Scan-Test eine hervorragende Abdeckung.

- Methode: Nutzt IEEE 1149.1-Testzugangsports, die in modernen ICs integriert sind.

- Anwendungen: Ideal für die Prüfung von Prozessoren, FPGAs, Speichern und Kommunikationsbussen.

- Vorteile: Keine physischen Sonden erforderlich, reduziert mechanische Beschädigungsrisiken.

- Einschränkungen: Begrenzte Wirksamkeit für analoge Schaltungen oder Komponenten ohne JTAG-Unterstützung.

3. Automatische Optische Inspektion (AOI)

AOI spielt eine entscheidende Rolle bei der visuellen Überprüfung nach dem Löten. Hochauflösende Kameras scannen bestückte Platinen und vergleichen Bilder mit Referenzdaten.

- Überprüfung der Bauteilplatzierung: Bestätigt Bauteilvorhandensein, Ausrichtung, Polarität und korrekte Werte.

- Bewertung der Lötstellen: Untersucht Füllform, Pad-Abdeckung, Brückenbildung und Lötmenge.

- Vorteile: Schnelle, berührungslose Inspektion, geeignet für jede Produktionscharge.

4. Röntgeninspektion (AXI)

Für Gehäuse mit versteckten Verbindungen wie BGA, QFN und CSP ist die Röntgeninspektion unverzichtbar.

- Analyse versteckter Lötstellen: Erkennt Lufteinschlüsse, unvollständige Füllungen und Brücken unter Bauteilen.

- Qualität der Via-Füllung: Bestätigt, ob gefüllte oder abgedeckte Vias den Designspezifikationen entsprechen.

- Zuverlässigkeitseinblick: Identifiziert Defekte, die für AOI oder ICT unsichtbar sind, und verhindert Feldausfälle.

5. Funktionstest der Montage

Während ICT und AOI die physische Integrität bestätigen, verifiziert der Funktionstest den realen Betrieb:

- Sicherstellung korrekter Einschaltsequenzen, Spannungspegel und Signalantworten.

- Simulation von Anwendungsbedingungen zur Bestätigung der Leistungsanforderungen.

- Erkennung von Problemen, die in strukturellen Tests nicht auftreten, wie Timingfehler oder firmwarebedingte Fehler.

Funktions- und Zuverlässigkeitstests: Nachweis der realen Leistung

Funktionstests simulieren reale Anwendungsbedingungen und stellen sicher, dass Platinen exakt wie vorgesehen funktionieren.

- System-Level-Funktionstests — Überprüft das Hochfahren, Signalreaktion, Kommunikationsprotokolle und Leistungsbenchmarks.

- Umweltbelastungstests — Leiterplatten werden unter Temperaturwechsel, Feuchtigkeit und Vibration getestet, um die Haltbarkeit unter extremen Bedingungen zu bestätigen.

- Burn-In-Tests — Längerer Betrieb unter erhöhter Belastung identifiziert Frühausfälle und verbessert die langfristige Feldzuverlässigkeit.

- Signalintegritätsanalyse — Mit Zeit- und Frequenzbereichstools messen wir Jitter, Augendiagramme, Übersprechen und EMC-Vorkonformität für Hochgeschwindigkeitsdesigns.

Diese Kombination von Tests gewährleistet, dass Produkte während ihrer erwarteten Lebensdauer zuverlässig funktionieren.

Warum eine chinesische PCB-Fabrik mit vollständigen Testdienstleistungen wählen?

Bei der Auswahl eines PCB-Herstellers für den Kauf von Leiterplatten sind Testfähigkeiten ein entscheidender Faktor. Highleap PCB Factory bietet:

- Vollständige Fertigungs- und Montagetests nach IPC- und ISO-Standards.

- Moderne Prüfwerkzeuge wie AOI, Röntgen, ICT, Boundary Scan und Impedanzkontrolle.

- Unterstützung von Prototypen bis zur Serienproduktion.

- Nahtlose Integration mit kundenspezifischer Leiterplattenentwicklung und Leiterplattenfertigung.

- Kosteneffiziente Lösungen ohne Qualitätseinbußen.

Durch die Kombination von Fertigungstests, Montagetests, Funktionstests und Zuverlässigkeitstests bieten wir unseren Kunden All-in-One-Lösungen, die Risiken minimieren und die Markteinführungszeit verkürzen.

Wenn Sie nach einer chinesischen PCB-Fabrik mit umfassenden Testdienstleistungen suchen, ist Highleap PCB Factory Ihr vertrauenswürdiger Partner.