Kostenüberlegungen für mehrschichtige PCBs

Bei der Bewertung von mehrschichtigen Leiterplatten für den Kauf von Leiterplatten ist der Kostenfaktor oft entscheidend. Im Gegensatz zu ein- oder doppelseitigen Platinen erfordern mehrschichtige Designs mehr Materialien, fortschrittliche Ausrüstung und komplexe Prozesskontrolle, was sich direkt auf den Preis auswirkt. Das Verständnis dieser Kostentreiber hilft Kunden bei der Produktionsplanung.

Wichtige Kosteneinflussfaktoren

- Anzahl der Lagen — Mehr Lagen bedeuten mehr Laminierungszyklen, Bohrungen und Ausrichtungsschritte. Eine 12-lagige PCB kann ein Vielfaches einer 4-lagigen Version kosten.

- Platinengröße und -dicke — Größere Panels oder spezielle Dickenanforderungen erhöhen Materialverbrauch und Bearbeitungszeit.

- Materialauswahl — Standard-FR4 ist kostengünstig, während Hochfrequenzlaminate (Rogers, Taconic) und Polyimid-Substrate die Kosten deutlich erhöhen.

- Technologieniveau — Merkmale wie HDI-Mikrovias, Via-in-Pad oder kontrollierte Impedanz fügen Verarbeitungsschritte hinzu und erhöhen die Stückpreise.

- Oberflächenfinish — ENIG, chemisches Silber oder OSP bieten unterschiedliche Leistungsniveaus und Kostenstrukturen.

- Produktionsmenge — Prototypen und Kleinserien haben höhere Stückkosten aufgrund von Rüstkosten, während Massenproduktion den Durchschnittspreis senkt.

Kostenoptimierungsstrategien

- Standardisieren Sie Stackups wo möglich

- Wählen Sie kostengünstige Materialien, es sei denn, Hochfrequenz- oder thermische Anforderungen erfordern anderes

- Optimieren Sie das Design für die Fertigung (DFM), um unnötige Via-Strukturen zu vermeiden

- Planen Sie Produktionsmengen strategisch – größere Chargen bringen erhebliche Einsparungen

Durch Ausgleich von Leistungsanforderungen und kosteneffizienten Designentscheidungen können Kunden das optimale Verhältnis von Budget und Zuverlässigkeit erreichen.

Mehrschichtige PCB-Fähigkeiten

Von einfachen 4-Lagen bis zu fortschrittlichen 60+ Lagen-Designs

Präzise gesteuerte Impedanz für Hochgeschwindigkeitssignale

Präzisions-Microvias für hochdichte Verbindungen

Unterstützung für Mikrowellen- und Millimeterwellenanwendungen

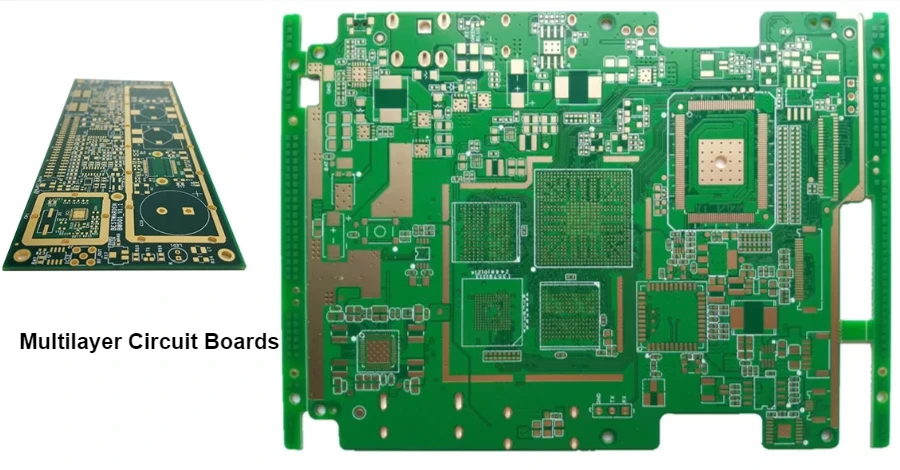

Was ist eine mehrlagige Leiterplatte?

Eine mehrlagige Leiterplatte integriert mehrere leitfähige und isolierende Schichten in eine einzige starre Struktur, typischerweise mit 4 bis 20+ Lagen je nach Komplexität. Diese Architektur ermöglicht kompakte Layouts, stabile Signalintegrität und effiziente Stromverteilung. Die Hauptmerkmale von Mehrschicht-PCBs umfassen:

- Laminierter Schichtaufbau mit Signallagen, Stromversorgungsebenen und Masseebenen für hochdichte Verbindungen

- Verbesserte elektromagnetische Verträglichkeit (EMV) durch spezielle Abschirmlagen

- Optimierte Impedanzsteuerung für Hochgeschwindigkeits- und HF-Schaltungen

- Erhöhte Verdrahtungsdichte für miniaturisierte Geräte und fortschrittliche Systemintegration

Die Konstruktion von Mehrschicht-PCBs erfordert sorgfältig ausgewählte Materialien, die auf die Anforderungen zugeschnitten sind. Übliche Optionen sind FR4 für kostengünstige Designs, Rogers/Taconic für Hochfrequenztelekommunikation und Polyimid für Luft- und Raumfahrt- oder Automobilsysteme mit hoher thermischer Stabilität. Durch die Kombination von fortschrittlichem Schichtaufbau mit dem richtigen Substrat erreichen Hersteller Leiterplatten mit hoher Leistung, Haltbarkeit und Zuverlässigkeit für anspruchsvolle Industrien.

Herstellungsprozess von Mehrschicht-Leiterplatten

Die Produktion einer Mehrschicht-PCB erfordert strenge Prozesskontrolle und mehrere Präzisionsschritte, die in den Leiterplattenherstellungsprozess integriert sind. Nachfolgend der konventionelle Arbeitsablauf in professionellen PCB-Fabriken:

- Materialzuschnitt (Panelzuschnitt) → Zuschneiden der Rohlaminate auf die benötigten Panelgrößen

- Nachschneidebäckung → Backen der Platten zur Feuchtigkeitsentfernung und Maßstabilisierung

- LDI-Registrierungslöcher → Laser Direct Imaging (LDI) zur Definition präziser Ausrichtpunkte

- Trockenfilmauftrag Innenschicht → Auftragen von Trockenfilm-Photoresist auf innere Kupferschichten

- Innenschichtätzung → Ätzen von unerwünschtem Kupfer zur Bildung von Schaltungsmustern

- Innenschicht-AOI → Automatische optische Inspektion für Defekte auf Innenschichten

- Braunoxidation → Oxidation der inneren Kupferoberflächen zur Verbesserung der Haftung

- Laminierung → Zusammenpressen von Innenschichten, Prepreg und Kupferfolie unter Hitze und Druck

- Aluminium-Einstiegsbohrung → Verwendung von Aluminium-Einstiegsblechen für präzise Bohrungen von Durchgangslöchern und Schlitzen

- Entgraten → Entfernen von Graten und Harzrückständen aus gebohrten Löchern

- Chemische Kupferabscheidung → Abscheiden einer dünnen Kupferschicht auf Lochwänden (PTH-Bildung)

- Plattenplattierung (Galvanik) → Elektrolytische Kupferplattierung zur Erhöhung der Lochwandstärke

- Negativ-Trockenfilmauftrag → Beschichten der Platten mit Trockenfilm für Außenschichtmusterung

- Trockenfilminspektion → Überprüfung der Ausrichtung und Abdeckungsgenauigkeit

- Musterplattierung → Galvanisches Aufbringen von Kupfer auf Leiterbahnen und Pads gemäß Trockenfilm

- Außenschichtätzung → Entfernen von überschüssigem Kupfer, Verbleiben der endgültigen Schaltungsmuster

- Außenschicht-AOI → Inspektion auf Defekte wie Kurzschlüsse, Unterbrechungen oder Fehlausrichtung

- Oberflächenschleifen → Mechanisches Bürsten oder Polieren zur Oberflächenvorbereitung

- Lötstopplackauftrag (inkl. Via-Versiegelung) → Auftragen von fotobildbarem Lötstopplack mit optionaler Via-Versiegelung

- Lötstopplackinspektion → Überprüfung der Abdeckung, Ausrichtung und Freigaben

- Siebdruck → Hinzufügen von Referenzkennzeichnungen, Markierungen und Legenden

- Oberflächenveredelung → Auftragen von HASL, ENIG oder anderen Veredelungen zum Schutz der Pads und Sicherstellung der Lötbarkeit

- Impedanzprüfung (falls erforderlich) → Überprüfung impedanzkontrollierter Leiterbahnen für Hochgeschwindigkeitsdesigns

- Elektrische Prüfung → Durchgangs- und Isolationsprüfungen zur Schaltungsintegrität

- Konturenfräsen (Nachbohren, V-Schnitt) → CNC-Fräsen oder V-Nuten für Endmaße

- Funktionsprüfung → Validierung der Betriebsleistung unter Lastbedingungen

- Endkontrolle → Überprüfung der kosmetischen und maßlichen Qualität

- Verpackung → Vakuumverpackung mit Feuchtigkeitsschutz für den Versand

- Fertigwarenlager → Lagerung vor Logistik und Auslieferung

Mehrschichtige PCB-Montage und Prüfung im gesamten Prozess

Bei Highleap PCB Factory gewährleisten wir Zuverlässigkeit durch vollständige Prüfungen und Qualitätskontrolle von der Herstellung bis zur Endmontage. Jede mehrschichtige PCB durchläuft in jeder Phase strenge Inspektionen:

- Fertigungstests: Elektrische Durchgängigkeits-, Isolations- und Impedanzprüfungen während der Herstellung, unterstützt durch AOI, Röntgen- und Mikroschnittanalysen für Multilagen-Integrität.

- Endgültige Fertigungsvalidierung: Thermische Zyklen, Feuchtigkeit, Vibrationen und Maßkontrollen stellen sicher, dass die unbestückte Leiterplatte vor der Leiterplattenbestückung den industriellen Zuverlässigkeitsstandards entspricht.

- Bestückungskapazitäten: Hochgeschwindigkeits-SMT, Durchsteckmontage, Reflow- und Wellenlötprozesse für komplexe Multilagen-PCBs mit vollständiger Bauteilbeschaffung und Lieferkettenunterstützung.

- Nachbestückungstests: Umfassende ICT, Funktionstests, Boundary-Scan, AOI- und Röntgeninspektionen bestätigen die spezifikationsgemäße Funktion jeder bestückten Platine.

Dieser End-to-End-Prozess garantiert Kunden Multilagen-PCBs, die nicht nur nach präzisen Standards gefertigt, sondern auch komplett bestückt, getestet und zur Integration in Endprodukte bereit sind. Unsere umfassenden Leiterplattentestdienste validieren jeden Leistungsaspekt.

Auswahl eines zuverlässigen Multilagen-PCB-Herstellers in China

Die richtige Wahl des Herstellers ist entscheidend für Leistung, Kosteneffizienz und langfristige Zuverlässigkeit von Multilagen-PCBs. Ein vertrauenswürdiger Partner sollte beim Kauf von Leiterplatten technische Kompetenz, strenge Qualitätssysteme und vollständige Lebenszyklusunterstützung nachweisen.

- Fertigungspräzision: Zertifizierte ISO/IPC-Prozesse, moderne Ausrüstung und stabile Prozesskontrolle für konsistente Ergebnisse.

- Highleap PCB-Fabrik-Expertise: Über 15 Jahre Erfahrung, Multilagenfähigkeit bis 20+ Lagen, HDI- und Via-in-Pad-Technologie sowie eigene Tests wie AOI, Röntgen, Impedanz und Burn-in.

- End-to-End-Services: Von kundenspezifischer Leiterplattenentwicklung über Leiterplattenbestückung bis zur Serienfertigung bietet Highleap eine Komplettlösung aus einer Hand, reduziert Lieferzeiten und vereinfacht Projektmanagement.

Mit globalem Versand und reaktionsschnellem Engineering-Service liefert Highleap PCB-Fabrik Multilagen-Leiterplatten, die anspruchsvolle Branchenanforderungen erfüllen und einen reibungslosen Projektablauf vom Prototyp bis zur Massenproduktion gewährleisten.