Die Leiterplattenbestückung stellt die entscheidende Transformationsphase dar, in der blanke PCBs zu funktionellen elektronischen Produkten werden. Dieser umfassende Prozess umfasst präzise Bauteilplatzierung, Löttechniken und strenge Qualitätskontrolle, um zuverlässige Leistung in verschiedenen Anwendungen zu gewährleisten.

Professionelle Bestückungsdienste kombinieren fortschrittliche Fertigungstechnologien mit fachkundigem Know-how, um Produkte zu liefern, die strengen Qualitätsstandards entsprechen. Das Verständnis der Bestückungsprozesse hilft Designern, ihre maßgeschneiderten Leiterplattendesigns für die Fertigungsfähigkeit zu optimieren und gleichzeitig kosteneffiziente Produktion sicherzustellen.

Grundlagen der PCB-Bestückung verstehen

Die Leiterplattenbestückung umfasst mehrere miteinander verbundene Prozesse, die harmonisch zusammenarbeiten müssen, um zuverlässige elektronische Produkte herzustellen. Der Bestückungsworkflow beginnt mit der Bauteilvorbereitung und verläuft über Platzierungs-, Löt-, Inspektions- und Testphasen.

Moderne Bestückungseinrichtungen nutzen anspruchsvolle Geräte wie Pick-and-Place-Maschinen, Reflow-Öfen und automatisierte optische Inspektionssysteme. Diese Technologien ermöglichen hochpräzise Bauteilplatzierung und gleichbleibende Lötqualität bei effizienter Produktionsdurchsatzrate.

Die Grundlage erfolgreicher Bestückung liegt im Verständnis, wie Designentscheidungen die Fertigungsfähigkeit beeinflussen. Bauteilauswahl, Footprint-Design, thermische Überlegungen und Testpunktzugänglichkeit beeinflussen alle die Bestückungseffizienz und endgültige Produktzuverlässigkeit. Die Integration mit Leiterplattenfertigungsprozessen gewährleistet einen nahtlosen Übergang von blanken Platinen zu fertigen Bestückungen.

Bestückungsprozess-Übersicht

Bauteilvorbereitung

Inspektion, Prüfung und Vorbereitung von Bauteilen für die Bestückung

Lötpastenauftrag

Präzises Schablonendrucken von Lötpaste auf PCB-Pads

Bauteilbestückung

Hochpräzise automatisierte Platzierung von SMD-Bauteilen

Reflow-Lötung

Kontrollierter Erwärmungsprozess zur Bildung permanenter Lötstellen

Oberflächenmontage (SMT)

Die Oberflächenmontagetechnik bildet das Rückgrat der modernen Elektronikfertigung und ermöglicht Miniaturisierung sowie hohe Bauteildichte. Beim SMT werden Komponenten direkt auf Leiterplatten-Pads platziert, anstatt Anschlüsse durch Bohrungen zu führen.

Der SMT-Prozess beginnt mit dem präzisen Auftrag von Lötpaste mittels Schablonen. Zusammensetzung, Dicke und Abdeckung der Paste beeinflussen direkt die Lötstellenqualität. Moderne Anlagen verwenden automatische Schablonendrucker mit Vision-Systemen für konsistente Pastenaufträge.

Auf die Pastenapplikation folgt die Bauteilbestückung mit Hochgeschwindigkeits-Pick-and-Place-Maschinen, die tausende Komponenten pro Stunde platzieren können. Vision-Systeme überprüfen Ausrichtung und Positionierungsgenauigkeit vor dem endgültigen Platzieren.

SMT-Fähigkeiten

Feinste Rastermaße: Verarbeitung von Bauteilen mit Rastermaßen bis 0,3mm

Mikrobauteile: Bestückung von 01005 und kleineren passiven Komponenten

Hochpinzählige Bauteile: BGA-, QFN- und andere fortschrittliche Gehäusetechnologien

Gemischte Technologie: Kombination von SMT mit Durchsteckkomponenten in Hybridbaugruppen

Durch Reflow-Löten wird der SMT-Prozess mittels kontrollierter Temperaturprofile abgeschlossen. Temperaturkurven werden für spezifische Lotpastenformulierungen und thermische Anforderungen der Komponenten optimiert, um zuverlässige Lötstellen zu gewährleisten, ohne thermische Schäden an empfindlichen Bauteilen zu verursachen.

Durchsteckmontage und gemischte Technologie

Die Durchsteckmontage bleibt unverzichtbar für Komponenten mit mechanischen Festigkeitsanforderungen oder hoher Stromtragfähigkeit. Dieser Prozess beinhaltet das Einführen von Bauteilanschlüssen durch gebohrte Löcher und deren Verlötung auf Pads der PCB-Rückseite.

Wellenlöten wird typischerweise für die Serienfertigung von Durchsteckkomponenten eingesetzt, wobei die PCB über eine Welle aus geschmolzenem Lot geführt wird. Selektives Löten ermöglicht höhere Präzision bei komplexen Baugruppen mit gemischten Komponententypen oder wärmeempfindlichen Bereichen, die lokale Lötungen erfordern.

Handlötung bietet maximale Flexibilität für Prototypen, Reparaturen oder Spezialkomponenten. Geschulte Techniker verwenden temperaturgeregelte Lötkolben und geeignetes Flussmittel, um zuverlässige Verbindungen herzustellen, während thermische Schäden an umliegenden Komponenten vermieden werden.

Anwendungen der Durchsteckmontage

Durchstecktechnologie eignet sich besonders für Anwendungen mit robusten mechanischen Verbindungen. Leistungsstecker, Transformatoren, Großkondensatoren und mechanisch belastete Komponenten profitieren von dieser Montageart. Das Verfahren ermöglicht auch den Einsatz von Komponenten ohne SMD-Gehäuse.

Hybridbaugruppen kombinieren SMT- und Durchsteckkomponenten auf derselben Leiterplatte. Dieser Ansatz erfordert sorgfältige Prozessplanung, um Reflow-Profile zu optimieren und gleichzeitig thermische Schäden an temperaturempfindlichen Bauteilen bei nachfolgenden Lötvorgängen zu verhindern.

Für erfolgreiche Leiterplatten-Designs mit Durchsteckkomponenten müssen Konstrukteure Lochgrößen, Pad-Geometrien und Wärmeableitmuster berücksichtigen. Diese Faktoren beeinflussen direkt die Ausbeute und Langzeitzuverlässigkeit.

Fortgeschrittene Montagetechniken und Technologien

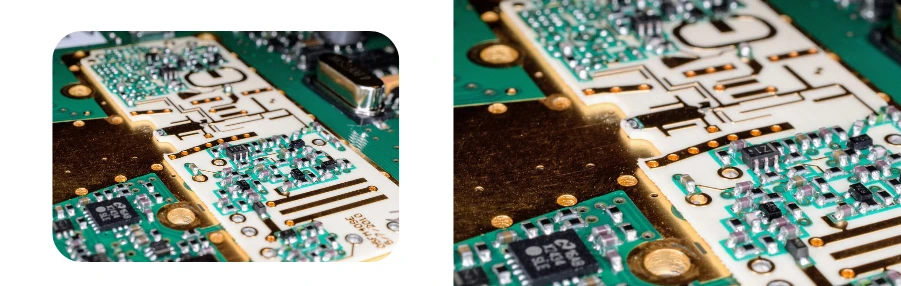

Moderne Elektronik erfordert zunehmend anspruchsvolle Montagetechniken zur Bewältigung von Miniaturisierungstrends und Leistungsanforderungen. Fortgeschrittene Packaging-Technologien wie Ball Grid Arrays (BGA), Chip Scale Packages (CSP) und System-in-Package (SiP)-Lösungen benötigen spezialisierte Handhabungskapazitäten.

Die BGA-Montage stellt durch versteckte Lötstellen unter dem Bauteilkörper besondere Herausforderungen. Röntgeninspektionssysteme ermöglichen die Qualitätsprüfung dieser verdeckten Verbindungen durch Erkennung von Lufteinschlüssen, Brücken oder unvollständigen Lötstellen, die die Zuverlässigkeit beeinträchtigen könnten.

Spezialisierte Montagedienstleistungen

Flip-Chip-Montage: Direkte Chip-Bondierung für Hochleistungsanwendungen mit minimaler Verbindungslänge

Drahtbonden: Herstellung elektrischer Verbindungen mit feinen Drähten für Hybridschaltungen und spezielle Gehäuse

Die-Attach: Präzise Positionierung und Verbindung von Halbleiterchips in kundenspezifischen Gehäusen

Konformale Beschichtung: Schutzbeschichtung für Anwendungen in rauen Umgebungen

Die COB-Montage (Chip-on-Board) beinhaltet das direkte Anbringen von ungehäusten Halbleiterchips auf Leiterplatten, wodurch der herkömmliche Verpackungsaufwand entfällt. Diese Technik ermöglicht ultra-kompakte Designs bei gleichzeitig überlegener elektrischer und thermischer Leistung.

Flexible und Rigid-Flex-Montagen erfordern spezielle Handhabung, um Beschädigungen während der Bauteilplatzierung und Lötung zu vermeiden. Vorrichtungen und Werkzeuge müssen die flexiblen Abschnitte aufnehmen und gleichzeitig eine präzise Bauteilausrichtung während des gesamten Montageprozesses gewährleisten.

Qualitätskontrolle, Tests und Designoptimierung in der Leiterplattenmontage

Qualitätskontrolle ist entscheidend für zuverlässige Leiterplattenmontagen. Sie beginnt mit der Eingangskontrolle von Bauteilen, um Komponenten zu verifizieren und Defekte vor der Produktionslinie auszuschließen. Die Lotpasteninspektion erfolgt unmittelbar nach dem Schablonendruck, um korrekte Pastenmenge, Abdeckung und Positionierung sicherzustellen – dies hilft, Probleme frühzeitig zu erkennen und Nacharbeitungskosten zu reduzieren. Die Post-Placement-Inspektion mittels Automatischer Optischer Inspektion (AOI) überprüft die Platzierungsgenauigkeit vor dem Reflow-Löten.

Umfassende Tests und erweiterte Absicherung

In-Circuit-Tests (ICT) prüfen Einzelbauteilwerte und grundlegende Schaltungsfunktionalität, um frühzeitig Produktionsprobleme zu erkennen. Funktionstests simulieren reale Betriebsbedingungen und stellen sicher, dass die Schaltung unter tatsächlichen Nutzungsszenarien wie erwartet funktioniert. Boundary-Scan-Tests nutzen JTAG-Schnittstellen zur Überprüfung von Verbindungen und Bauteilfunktionen ohne physische Testspitzen.

Fortschrittliche Methoden wie Röntgeninspektion ermöglichen zerstörungsfreie Prüfungen versteckter Lötstellen, besonders wichtig für BGA und andere moderne Gehäuse. Fliegende-Sonden-Tests bieten flexible, vorrichtungsfreie In-Circuit-Prüfungen, ideal für Prototypen oder Kleinserien. Echtzeit-Statistische Prozesskontrolle (SPC) überwacht Montageparameter, um konsistente Qualität während der Produktion zu gewährleisten.

Für umfassende Validierung sorgt die Integration mit Leiterplattentest-Diensten, die elektrische Parameter, Signalintegrität und Zuverlässigkeit unter verschiedenen Betriebsbedingungen verifizieren.

Montageoptimiertes Design (DFM)

DFM stellt sicher, dass Leiterplattenlayouts für effiziente und zuverlässige Montage optimiert sind. Frühe Zusammenarbeit zwischen Design- und Fertigungsteams vermeidet kostspielige Nachkonstruktionen und verbessert Produktionsausbeute sowie Qualität. Richtlinien für Bauteilplatzierung, Wärmemanagement und Paneldesign gewährleisten reibungslose Montage- und Testprozesse.

DFM-Best-Practices umfassen:

- Standardisierung: Verwenden Sie gängige Komponentenpakete, um die Einrichtungszeit zu verkürzen und den Lagerbestand zu vereinfachen.

- Zugänglichkeit: Stellen Sie sicher, dass kritische Komponenten für Inspektion und Nacharbeit zugänglich sind.

- Wärmemanagement: Verteilen Sie wärmeerzeugende Komponenten richtig, um thermische Belastung zu vermeiden.

- Lötstellen-Design: Optimieren Sie Pad-Geometrien und Wärmeableitmuster für bessere Lötbarkeit und Zuverlässigkeit.

Die strategische Platzierung von Referenzmarken ermöglicht eine präzise Ausrichtung durch Maschinensicht, während der richtige Zugang zu Testpunkten effizientes Testen und Fehlerbehebung erleichtert.

Für optimale Leiterplattenfertigung und Montageintegration müssen Designer Fertigungsbeschränkungen wie Via-in-Pad-Designs berücksichtigen, die eine spezielle Bearbeitung für zuverlässige Komponentenverbindung erfordern.

Wahl professioneller PCB-Montagedienste

Die Auswahl des richtigen Montagepartners ist entscheidend für eine zuverlässige und kosteneffiziente Produktion. Ein qualifizierter Anbieter sollte technische Expertise, robuste Qualitätssysteme und skalierbare Dienstleistungen kombinieren, um sowohl Prototypen- als auch Serienbedürfnisse zu erfüllen.

Wichtige Bewertungskriterien

Bei der Bewertung potenzieller Partner für den Kauf von Leiterplatten sollten Sie Folgendes berücksichtigen:

- Technische Expertise: Bewährte Fähigkeiten in der Komponentenhandhabung, fortschrittliche Ausrüstung und Prozesswissen.

- Qualitätssysteme: Zertifizierungen wie IPC-A-610 und ISO-Standards, unterstützt durch automatisierte Inspektion und statistische Prozesskontrolle.

- Lieferkettenmanagement: Starke Beschaffungsnetzwerke, Lagerkontrolle und Lieferantenqualifikation zur Gewährleistung der Komponentenzuverlässigkeit.

- Ingenieurunterstützung: Dienstleistungen wie DFM-Analyse, Testentwicklung und Prozessoptimierung zur Risikominimierung und Ausbeuteverbesserung.

- Dienstleistungsintegration: Fähigkeit, Beschaffung, Montage, Tests und Erfüllung in einem einzigen Arbeitsablauf anzubieten, um das Projektmanagement zu vereinfachen.

Die geografische Lage spielt ebenfalls eine Rolle – lokale Partner können schnellere Prototypenerstellung und Zusammenarbeit bieten, während globale Anbieter oft Kostenvorteile für die Großserienproduktion mitbringen. Klare Kommunikationsprotokolle und strukturiertes Projektmanagement helfen, Verzögerungen zu vermeiden und die Termintreue zu wahren.

Der Übergang von der Prototypen- zur Serienmontage sollte nahtlos sein. Partner mit Erfahrung in beiden Phasen bieten wertvolle Kontinuität und stellen sicher, dass die in der Entwicklung gewonnenen Erkenntnisse in die Serienfertigung einfließen. Für komplexe Designs wie mehrlagige Leiterplatten ist spezialisierte Montageexpertise noch entscheidender, um zuverlässige Ergebnisse zu erzielen.