Die Herstellung flexibler PCBs erfordert spezialisierte Prozesse, Ausrüstung und Expertise, die über die Produktion starrer Leiterplatten hinausgehen. Dünne, empfindliche Materialien erfordern schonende Handhabung bei gleichzeitiger Einhaltung präziser Toleranzen. Das Verständnis der Fertigungsprozesse hilft Ingenieuren, fertigbare Produkte zu entwerfen und fähige Lieferanten auszuwählen.

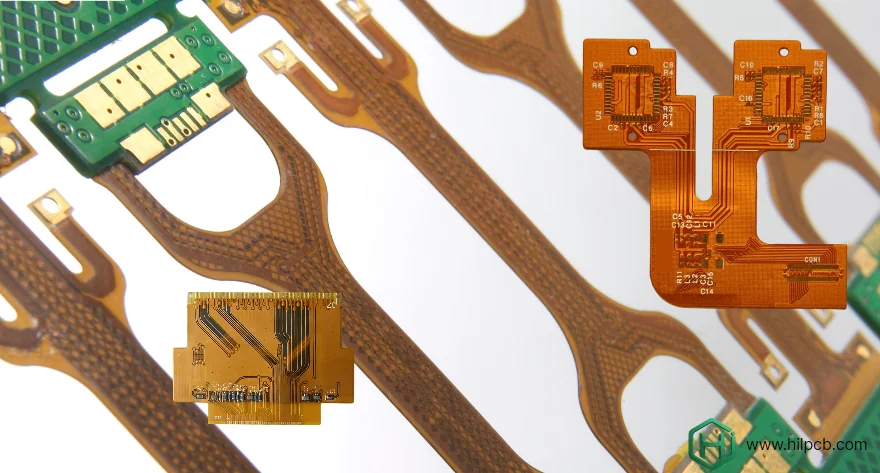

HILPCBs Fertigungseinrichtung für flexible PCBs setzt fortschrittliche Ausrüstung und Prozesskontrollen ein, die von Prototyp bis zur Produktion konsistente Qualität liefern. Unsere vertikale Integration gewährleistet die Kontrolle über jeden Fertigungsschritt.

Flexible PCB-Fertigungskosten verstehen

Die Preisgestaltung flexibler PCBs wird durch eine Kombination aus Material, Schichtzahl, Kupferdicke und Komplexität bestimmt. Zu verstehen, wie jeder Faktor beiträgt, hilft Ihnen, Ihr Design für die Fertigbarkeit zu optimieren.

1. Material und Filmtyp

- Polyimid vs. PET: Polyimid bietet überlegene Temperaturbeständigkeit, kostet aber mehr.

- Klebstofffrei vs. klebstoffbasiert: Klebstofffreie Konstruktionen sind dünner und zuverlässiger für HDI, erhöhen aber die Materialkosten um ~15–25 %.

2. Schichtzahl und Kupfergewicht

- Jede zusätzliche Schicht erhöht die Kosten um ~20–30 % aufgrund zusätzlicher Laminierungszyklen.

- Kupferdicke beeinflusst Flexibilität und Preis; 1 oz ist Standard, 2 oz wird für Stromschaltungen verwendet.

3. Designkomplexität

- Feinstleiterbahnen (<3 mil), Mikrovias und impedanzgesteuerte Leitungsführung erhöhen sowohl die Rüstzeit als auch das Ausbeuterisiko.

- Enge Biegeradien erfordern möglicherweise RA-Kupfer und spezielle Bearbeitung, was die Kosten um 5–10 % erhöht.

4. Auftragsvolumen und Lieferzeit

- Prototypen und kleine Chargen haben höhere Stückkosten aufgrund von Rüstkosten.

- Die Hochvolumenproduktion ermöglicht Prozessoptimierung und Preisskalierung.

Materialvorbereitung und Inspektion

Qualitativ hochwertige Flex-Circuits beginnen mit verifizierten Materialien. Die Eingangsinspektion bestätigt Spezifikationen vor der Verarbeitung und verhindert Fehler, die von minderwertigen Materialien stammen.

Substratverifizierung Polyimidfilm kommt in Rollen an, die Dickenmessung, Sichtprüfung und dielektrische Tests erfordern. Mikrometermessungen verifizieren die Dickenuniformität über Breite und Länge. Die Oberflächeninspektion identifiziert Defekte einschließlich Kratzer, Partikelkontamination oder Klebstoffleerstellen. Dielektrische Tests bestätigen, dass die elektrischen Eigenschaften den Spezifikationen entsprechen.

Kupferkaschierte Laminaten unterziehen sich zusätzlicher Verifizierung. Kupferdickenmessung mittels Röntgenfluoreszenz bestätigt Gewichtsspezifikation (½ oz, 1 oz, 2 oz). Peel-Stärke-Tests validieren die Kupfer-Substrat-Haftung. Dimensionsstabilitätstests unter thermischer Zyklierung sagen die Leistung während der Verarbeitung und Anwendung voraus.

Materiallagerung und Handhabung Umgebungskontrolle verhindert Feuchtigkeitsaufnahme und Kontamination. Lagerung bei 20–25 °C und 40–60 % relativer Luftfeuchtigkeit minimiert Dimensionsänderungen. Materialhandhabungsverfahren verhindern mechanische Beschädigung dünner Filme. Automatisierte Materialtransportsysteme reduzieren die Handhabung bei gleichzeitiger Wahrung der Rückverfolgbarkeit.

Materialrückverfolgbarkeitssysteme verfolgen Losnummern vom Eingang bis zu fertigen Produkten. Dies ermöglicht Root-Cause-Analyse, falls Qualitätsprobleme auftreten, und unterstützt Medizingeräte-Qualitätssysteme, die vollständige Materialgenealogie erfordern.

Abbildung und Musterübertragung

Das Erstellen von Schaltungsmustern auf flexiblen Substraten erfordert Präzisionsfotolithografie, die an Materialeigenschaften angepasst ist.

Fotolackapplikation Flüssigfotolackbeschichtung oder Trockenfilmlaminierung erzeugt eine lichtempfindliche Schicht über Kupfer. Beschichtungsdickenkontrolle gewährleistet konsistente Belichtung und Entwicklung. Automatisierte Applikationssysteme halten gleichmäßige Abdeckung trotz Materialflexibilität aufrecht. Weichbaking treibt Lösungsmittel aus, härtet Lack für Belichtung.

Hochauflösende Belichtung UV-Belichtung durch Fotomasken erzeugt latentes Bild im Fotolack. Direkte Laserbildgebung (DLI)-Systeme eliminieren Fotomasken, ermöglichen schnelle Designänderungen und Feinrasterfähigkeiten. Belichtungsenergiekontrolle gewährleistet vollständige Polymerisation in belichteten Bereichen während Unterätzung in maskierten Regionen verhindert wird.

Die Ebenheit flexibler Materialien während der Belichtung beeinflusst die Bildqualität. Vakuumkontaktbelichtung presst Film gegen Fotomasken und gewährleistet innigen Kontakt. Passstifte richten zweiseitige Designs aus und halten ±0,05 mm Genauigkeit zwischen den Seiten.

Entwicklung und Ätzen Chemische Entwicklung entfernt unbelichteten Fotolack, legt Kupfer zum Ätzen frei. Spritzentwicklungssysteme bieten gleichmäßige Verarbeitung ohne mechanische Beschädigung. Inspektion bestätigt Musterübertragung vor dem Ätzen.

Kontrolliertes chemisches Ätzen entfernt exponiertes Kupfer und bildet Schaltungsmuster. Spritzätzen hält konsistente Ätzrate über Platte aufrecht. Prozessüberwachung passt Chemiekonzentration und Temperatur an, kompensiert Kupferbeladung. Richtiges Ätzen bewahrt für Flexibilität essentielle Kupferduktilität, während präzise Leiterbahnbreite beibehalten wird.

Laminierung und Mehrschichtkonstruktion

Mehrschichtige flexible PCBs erfordern anspruchsvolle Laminierungsprozesse, die einzelne Schichten zu integrierten Baugruppen verbinden.

Schichtausrichtung Automatische optische Systeme richten Innenschichten mit ±0,075 mm Genauigkeit aus. Passermarken ermöglichen Maschinensicht-Erkennung und Positionierung. Kompensation für Materialausdehnung während der Verarbeitung hält Genauigkeit über Temperaturschwankungen aufrecht.

Stifllaminierpressen verwenden Werkzeuglöcher, die Ausrichtung durch Laminierungszyklus beibehalten. Druckempfindlicher Klebstoff (PSA) verbindet Schichten vor der Endlaminierung vor, verhindert Verschiebung. Registrierungsverifikation vor Laminierung verhindert Ausschuss teurer Baugruppen.

Laminierungsprozesskontrolle Vakuumlaminierpressen wenden Wärme und Druck an, um Schichten zu verbinden. Prozessparameter einschließlich Temperatur, Druck und Zeit erfordern präzise Kontrolle. Typische Zyklen laufen 30–120 Minuten bei 150–180 °C und 3–5 bar Druck, abhängig vom Klebstoffsystem.

Temperaturprofilierung gewährleistet gleichmäßige Erwärmung über Platte, verhindert Hot Spots oder kalte Zonen, die unzureichende Verbindung verursachen. Vakuumevakuierung entfernt eingeschlossene Luft, verhindert Hohlräume in dielektrischen Regionen, die elektrische Leistung beeinflussen.

Via-Bildung Bohren erzeugt Verbindungen zwischen Schichten in Mehrschichtkonstruktion. Hochgeschwindigkeitsspindeln (60.000–100.000 U/min) mit Spezialbohrern bohren dünne Materialien sauber. CNC-Steuerung positioniert Löcher mit ±0,05 mm Genauigkeit. Stapelbohren erhält Lochqualität durch mehrere Schichten trotz unterschiedlicher Materialien.

Laserbohren ermöglicht kleinere Vias (100 μm Durchmesser), unmöglich mit mechanischem Bohren. CO2- oder UV-Laser ablatiert Polyimid, erzeugt Via-Löcher. Kontrollierte Energie verhindert übermäßige Karbonisierung, gewährleistet zuverlässige Plattierung. Desmear-Behandlung entfernt Polyimidrückstände vor Galvanisierung.

Kupferplattierung Chemische Kupferabscheidung initiiert leitende Schicht in Via-Löchern. Elektrolytische Plattierung baut Kupferdicke auf, verbindet Schichten elektrisch. Plattierungsuniformität beeinflusst Via-Zuverlässigkeit – dünne Plattierung verursacht hohen Widerstand, dicke Plattierung erzeugt spröde Verbindungen.

Prozesskontrolle hält Plattierungsdicke innerhalb ±10 % über Platte. Agitation, Stromdichte und Chemiekontrolle gewährleisten konsistente Ergebnisse. Nachplattierungsquerschnitte verifizieren Plattierungsqualität und Via-Füllung.

HILPCB — Vertrauenswürdiger Partner für Flexible PCB-Fertigung

Bei HILPCB liefern wir end-to-end Flexible PCB-Fertigungslösungen, die den Anforderungen verschiedener Branchen gerecht werden – von kompakten Consumer-Wearables bis zu aerospace-tauglichen Flex-Baugruppen. Unser Engineering-Team kombiniert Präzisionsprozesskontrolle, globale Materialbeschaffung und ISO-zertifizierte Produktionssysteme, um Leistung, Konsistenz und Skalierbarkeit zu gewährleisten.

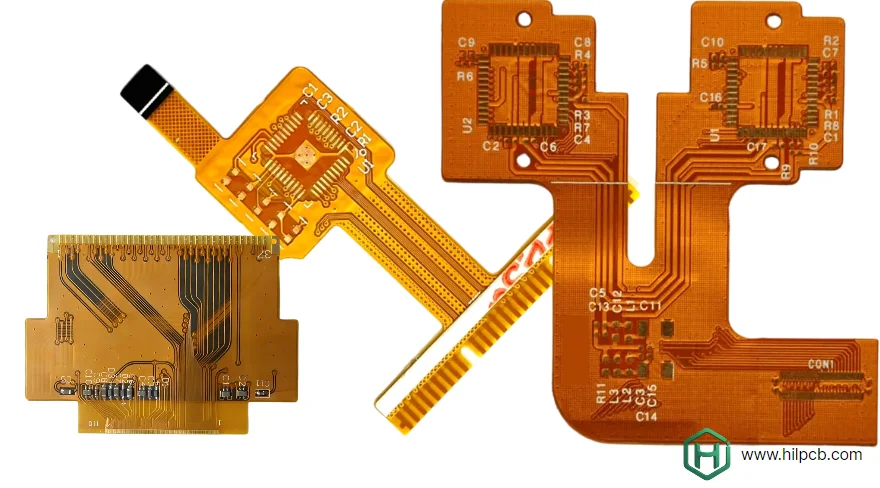

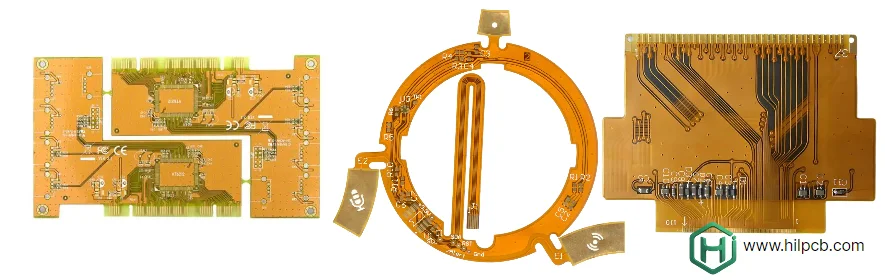

Unsere Fertigungsfähigkeiten decken das gesamte Spektrum der Flex-Circuit-Technologien ab:

- Ein- und Mehrschichtige Flexible PCB-Fertigung – Von 1 bis 16 Schichten (und auf Anfrage darüber hinaus), mit RA- oder ED-Kupfer, klebstofffreien oder klebstoffbasierten Konstruktionen und Optionen für kontrollierte Impedanz und EMI-Abschirmung. Ideal für High-Density Interconnect (HDI)-Anwendungen und Hochgeschwindigkeitssignalrouting.

- Starr-Flex und Versteifungsintegration – Polyimid-, FR4-, Edelstahl- oder Aluminiumversteifungen bieten mechanische Verstärkung für Stecker- und Komponentenzonen. HILPCB entwirft optimierte Versteifungsübergänge, die Biegezuverlässigkeit beibehalten, während ZIF-, FPC-to-PCB- oder Board-to-Board-Verbindungen ermöglicht werden.

- Ultralange Flexible PCB (Rolle-zu-Rolle-Produktion) – Fähig zur kontinuierlichen Länge von FPCs, die sich über zig Meter und mehr erstrecken, unter Verwendung von Rolle-zu-Rolle-Fertigung. Dies eignet sich für LED-Streifen, Sensor-Arrays, Automotive-Beleuchtungsharness und andere Langlayout-Anwendungen. (Rolle-zu-Rolle-Techniken sind für die Ermöglichung von „mehrere Meter langen“ Flex-Circuits via kontinuierlicher Produktion anerkannt.)

- Großformat-Flexible PCB-Fertigung – Übergroße Panel-Fähigkeit (z. B. bis ca. 600 × 1200 mm oder größer) liefert stabile Registrierung für Industriesensoren, große Displays, Medizingeräte und Starr-Flex-Systeme mit erweiterten Abmessungen.

- Hochtemperatur- und chemikalienbeständige Flex-Circuits – Polyimidfilme, klebstofffreie Konstruktionen und spezielle Beschichtungen für Anwendungen über +250 °C oder exponiert gegenüber Lösungsmitteln, Kraftstoffen und Reinigungsmitteln.

- Schnellwechsel-Prototyping durch skalierbare Produktion – Von R&D-Prototypen zu Millionen von Einheiten jährlich, mit konsistenten Spezifikationen, Statistischer Prozesskontrolle (SPC) und 100 % AOI- und E-Test-Abdeckung.

Qualitätssicherung unterfüttert jede Produktionsstufe. SPC-Analytik überwacht key Prozessparameter in Echtzeit, während Biegezyklustests, thermische Schockbewertung und Mikroschnittanalyse Langzeitzuverlässigkeit validieren. Unsere ISO 9001-, ISO 13485- und IATF 16949-Zertifizierungen garantieren Compliance über Consumer-, Automotive-, Medizin- und Luft- und Raumfahrtmärkte.

Ob Ihr Projekt ultradünne flexible Verbindungen, komplexe mehrschichtige Starr-Flex-Baugruppen, extra-lange kontinuierliche Flex-Circuits oder großformatige Panel-Builds erfordert, HILPCB bietet den Engineering-Einblick, die Fertigungspräzision und die globalen Logistikunterstützung, um Ihre Designs schneller auf den Markt zu bringen und im Feld zuverlässig arbeiten zu lassen.

Häufig gestellte Fragen

Q1: Was unterscheidet die Flexible PCB-Fertigung von der Starr-PCB-Produktion? Flexible Materialien erfordern spezialisierte Handhabung und Vakuumsysteme statt mechanischer Klemmen. Verarbeitungsparameter sind auf Polyimid-Substrate zugeschnitten anstatt auf FR4, gewährleisten Präzision und Flexibilität durch jede Produktionsstufe.

Q2: Wie lange dauert die Flexible PCB-Fertigung? Standard-Prototypen versenden typischerweise innerhalb von 5–7 Tagen. Einseitige Designs können in 3–5 Tagen fertig sein, während mehrschichtige Flex-Builds 7–10 Tage benötigen. Volle Produktionsläufe erfordern 10–15 Tage, abhängig von der Komplexität.

Q3: Welche Zertifizierungen hält HILPCB für die Flexible PCB-Fertigung? Unsere Einrichtung hält ISO 9001-, ISO 13485- und IATF 16949-Zertifizierungen, mit UL- und AS9100-Compliance für Luft- und Raumfahrt- und Verteidigungsprojekte.

Q4: Können Sie Feinstleiter-Flexible PCBs mit kleinen Vias produzieren? Ja. Unsere HDI-Prozesse erreichen 75 μm (3 mil) Leiterbahnen und Abstände mit lasergebohrten 100 μm Mikrovias, unterstützen fortschrittliche Verbindungsdichte für kompakte Geräte.

Q5: Wie stellen Sie konsistente Qualität über Produktionschargen sicher? SPC-Überwachung, AOI-Inspektion und Chargenebenen-Rückverfolgbarkeit halten Qualitätsuniformität aufrecht. Echtzeit-Datenanalyse ermöglicht sofortige Prozesskorrektur, gewährleistet konsistente Ergebnisse über alle Builds.