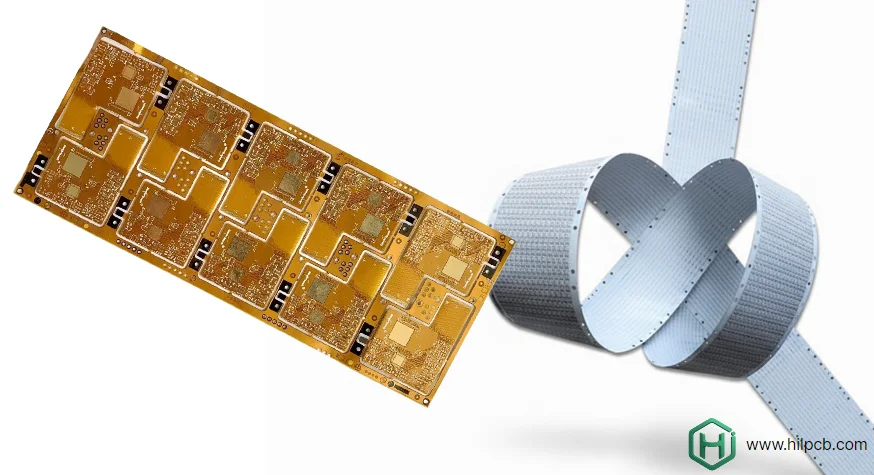

HILPCB ist ein Full-Service-Elektronikhersteller, der komplette Lösungen bietet – von der PCB-Fertigung über die Bauteilbeschaffung und Montage bis hin zu schlüsselfertigen Elektronikfertigungsdienstleistungen. Wir sind spezialisiert auf alle PCB-Typen, einschließlich starrer, flexibler und starr-flexibler Konstruktionen, und liefern Präzision und Zuverlässigkeit für Konsumgüter-, Industrie-, Automobil- und Medizinelektronik.

Unter diesen haben FPC (Flexible Printed Circuit) Boards neu definiert, wie Ingenieure kompakte, leichte und leistungsstarke Produkte entwerfen. Einst der Luft- und Raumfahrt vorbehalten, treibt die FPC-Technologie heute Innovationen in Smartphones, medizinischen Implantaten, Elektrofahrzeugen und fortschrittlichen Industriesystemen an. Zu verstehen, wo und wie FPCs eingesetzt werden, hilft Ingenieuren und Produktteams, ihr volles Designpotenzial auszuschöpfen.

FPC Board-Anwendungen in verschiedenen Branchen

Die Flex-PCB-Technologie ist in der modernen Elektronikfertigung unverzichtbar geworden. Ihre Fähigkeit, kompakte, leichte und zuverlässige Verbindungen zu unterstützen, macht sie in den Bereichen Konsumgüter, Automobil, Medizin, Industrie, Luft- und Raumfahrt sowie Kommunikation weit verbreitet. Im Folgenden werden die wichtigsten Anwendungsbereiche in jeder Branche skizziert.

Konsumelektronik Smartphones, Tablets, Laptops, Smartwatches, Fitness-Tracker, faltbare und rollbare Displays, Wireless-Charging-Module, Bluetooth-Kopfhörer, VR- und AR-Headsets, tragbare Spielkonsolen, Digitalkameras, E-Reader und Smart-Home-Controller.

Automobilelektronik Instrumententafeln, Lenkradsteuerungen, Airbag-Sensoren, Sitzbelegungssysteme, Rückfahrkameras, Infotainment-Touchscreens, Motorsteuergeräte, LED-Beleuchtungssysteme, EV-Batteriemanagement, Radar- und LiDAR-Sensoren, HVAC-Steuergeräte, intelligente Spiegel und Innenraum-Ambiente-Beleuchtung.

Medizin und Gesundheitswesen Tragbare Gesundheitsmonitore, implantierbare Geräte, tragbare Diagnosegeräte, Hörgeräte, Endoskopkameras, Glukosemonitore, EKG- und EEG-Patches, medizinische Bildgebungssysteme, Arzneimittelabgabegeräte und Einweg-Biosensoren.

Industrie und Robotik Automatisierungssteuerungen, Sensor-Arrays, Motorsteuerungen, Roboterarm-Verbindungen, LED-Beleuchtungssteuerungen, Barcode-Scanner, Fabriküberwachungssensoren, flexible HMI-Displays, Stromüberwachungssysteme und Energiespeichersensoren.

Luft- und Raumfahrt und Verteidigung Avionik-Displays, Satellitenmodule, Navigations- und Radarsysteme, Flugsteuerungselektronik, Raumfahrtsensoren, UAV-Verdrahtungssysteme, Cockpit-Panels, militärische Kommunikation, Lenkflugkörper-Schaltkreise und Umweltinstrumentierung.

Telekommunikation und Netzwerke Antennenanschlüsse, 5G-Basisstationen, optische Transceiver-Module, RF-Schaltungsassemblys, Netzwerk-Switches, Datenschnittstellenschaltungen, IoT-Knotenverbindungen, Router und Modems.

Medizingeräte-FPC-Lösungen

Medizinische Anwendungen erfordern höchste Zuverlässigkeit mit Biokompatibilität und Sterilisationsbeständigkeit. FPC Boards ermöglichen minimalinvasive Eingriffe und implantierbare Geräte, die die Patientenergebnisse verbessern.

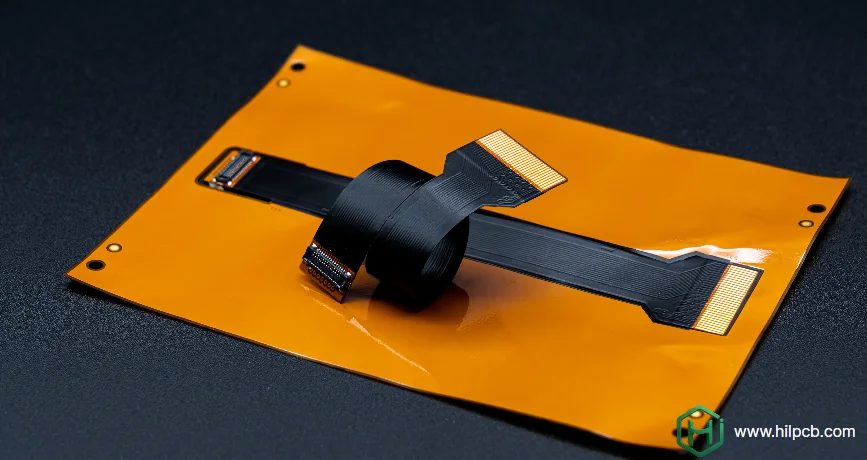

Elektronik für chirurgische Instrumente Endoskopkameras und robotergestützte chirurgische Werkzeuge integrieren flexible PCBs in kleine Durchmesser. Mehrlagige FPC integriert Beleuchtungs-LEDs, Bildsensoren und Steuerschaltungen. Wiederholte Sterilisationszyklen (Autoklav, EtO, Gammastrahlung) erfordern Materialqualifikation und Tests.

Implantierbare medizinische Geräte Herzschrittmacher und Neurostimulatoren verwenden FPC Boards zur Verbindung von Batteriepacks mit Steuerelektronik. Hermetische Versiegelung schützt Schaltungen vor Körperflüssigkeiten für eine Lebensdauer von 10+ Jahren. Biokompatible Materialien bestehen den ISO-10993-Test für langfristigen Gewebekontakt. Hochzuverlässige Fertigungsprozesse eliminieren Fehler, die zu Geräteausfällen führen könnten.

Tragbare Gesundheitsmonitore Kontinuierliche Glukosemonitore und Herz-Patches werden direkt auf der Haut befestigt. FPC Boards integrieren Sensoren, drahtlose Kommunikation und Stromversorgung in dünnen, komfortablen Gehäusen. Dehnbare Designs passen sich Körperbewegungen an. Klebebandkompatible Materialien ermöglichen sicheren Halt ohne Hautreizung.

Diagnosegeräte Ultraschallsonden enthalten anspruchsvolle FPC Boards, die Wandler-Arrays mit Verarbeitungselektronik verbinden. Hochdichte Verbindungen unterstützen Tausende von einzelnen Elementen. Abgeschirmte Flex-Konstruktionen minimieren elektromagnetische Störungen in empfindlichen analogen Signalen.

Automobile FPC Board-Integration

Fahrzeuge verlassen sich zunehmend auf FPC Boards für zuverlässige Verbindungen in rauen Umgebungen. Temperaturextreme, Vibration und chemische Belastung fordern Standardverbindungen heraus.

Armaturenbrett und Instrumententafeln Moderne digitale Armaturenbretter verwenden FPC-Assemblys, die Anzeigepanels mit Steuermodulen verbinden. Gebogene Displays erfordern flexible Verbindungen, die 3D-Formen aufnehmen. Automobiltaugliche Materialien halten Temperaturwechsel von -40 °C bis +85 °C stand. LED-Hintergrundbeleuchtung ist direkt auf der FPC integriert und reduziert die Bauteilanzahl.

Kamera- und Sensormodule Fahrerassistenzsysteme (ADAS) setzen mehrere Kameras ein, die zuverlässige FPC-Verbindungen erfordern. Flexible Schaltungen leiten Hochgeschwindigkeitsdaten und nehmen gleichzeitig Fahrzeugvibrationen auf. Umgebungsdichtung schützt vor Feuchtigkeit und Verunreinigung. Automobilqualifikationstests validieren die Langzeitzuverlässigkeit.

Sitz- und Innenelektronik Beheizte Sitze, Positionssensoren und Insassenerkennungssysteme verwenden FPC für flexible Verbindungen, die Sitzbewegungen aufnehmen. Dünnes Profil minimiert Interferenz mit Komfortpolstern. Flammenhemmende Materialien erfüllen Automobilsicherheitsstandards.

Elektrofahrzeug-Batteriesysteme Hochvoltbatteriepacks verlassen sich auf FPC Boards für Zellenüberwachung und Thermomanagement. Flexible Schaltungen passen sich zylindrischen Zellgeometrien an. Kupferlagen mit hoher Stromstärke bewältigen Lade- und Entladelasten. Isolationssysteme verhindern Kurzschlüsse in Hochvoltumgebungen.

HILPCB — FPC Board-Fertigungsqualität

Die FPC Board-Fähigkeiten von HILPCB bedienen verschiedene Branchen mit kompletten Lösungen von der Konzeption bis zur Massenproduktion. Unsere moderne Fertigungseinrichtung liefert Flexible Circuits mit Präzisionskontrolle, stabiler Qualität und Skalierbarkeit – von Einzelprototypen bis zu Millionen von Einheiten pro Jahr. Streamlined Produktionsworkflows gewährleisten schnelle Durchlaufzeiten für Konsumelektronik, strenge Rückverfolgbarkeit für Medizingeräte und Umweltvalidierung für Automobilanwendungen.

Unser Engineering-Team bietet umfassende Design- und Materialunterstützung, einschließlich Stack-up-Optimierung, Impedanzkontrolle und Fertigbarkeitsanalyse. DFM-Überprüfungen in frühen Phasen verhindern kostspielige Neukonstruktionen, während maßgeschneiderte Materialempfehlungen Leistung, Flexibilität und Kosten in Einklang bringen. Anwendungsspezifische Testprotokolle – wie Biegezyklus-Lebensdauer, Temperaturwechsel und Zuverlässigkeitsvalidierung – garantieren Langzeitstabilität unter realen Belastungen.

Das Qualitätsmanagement passt sich den Standards jedes Marktes an. Konsumgüter durchlaufen elektrische und visuelle Inspektion, medizinische FPCs beinhalten Biokompatibilitäts- und Materialzertifizierungen, und Automobilplatinen erfüllen PPAP- und Belastungstestanforderungen. Kombiniert mit effizienter Montageintegration und Supply-Chain-Koordination bietet HILPCB eine vollständig skalierbare, All-in-One-Lösung für hochleistungsfähige Flexible Circuits.

Häufig gestellte Fragen

Q1: Welche Branchen verwenden FPC Boards am häufigsten? Konsumelektronik führt die FPC-Adaption für Smartphones, Tablets und Wearables an. Medizingeräte verwenden FPC für Implantate und chirurgische Instrumente. Automobilanwendungen umfassen Displays, Kameras und Sensoren. Luft- und Raumfahrt, Industrieautomatisierung und IoT-Geräte adaptieren zunehmend FPC-Technologie.

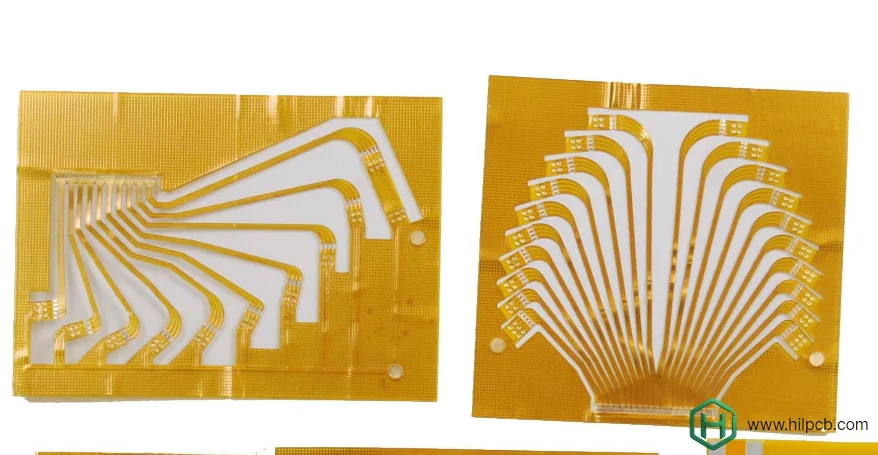

Q2: Wie verbessern FPC Boards das Produktdesign im Vergleich zu starren PCBs? FPC Boards ermöglichen 3D-Packaging, eliminieren Stecker und reduzieren das Gewicht um 40-60%. Flexible Schaltungen passen sich Produktformen an und maximieren die Raumnutzung. Weniger Verbindungspunkte verbessern die Zuverlässigkeit durch Reduzierung von Schwachstellen. Dynamische Biegefähigkeiten eignen sich für Anwendungen mit beweglichen Teilen.

Q3: Was sind typische Lieferzeiten für die FPC Board-Fertigung? Prototyp-FPC Boards werden typischerweise innerhalb von 5-7 Tagen für Standardkonstruktionen versandt. Produktionsmengen benötigen 10-15 Tage, abhängig von Komplexität und Volumen. Spezialmaterialien oder ungewöhnliche Spezifikationen können Lieferzeiten verlängern. Beschleunigte Services sind für dringende Anforderungen verfügbar.

Q4: Können FPC Boards hochfrequente RF-Signale verarbeiten? Ja, richtig designed FPC Boards unterstützen RF-Anwendungen durch kontrollierte Impedanzkonstruktion. Koplanare Wellenleiter und Mikrostreifen-Übertragungsleitungen halten die Impedanz konsistent. Niedrigverlust-Polyimid-Substrate minimieren Signaldämpfung. Masseebenen bieten Abschirmung für empfindliche Signale.

Q5: Wie werden FPC Boards auf Zuverlässigkeit getestet? Standardtests umfassen elektrische Durchgangs- und Isolationsprüfung. Biegezyklus-Tests validieren die mechanische Zuverlässigkeit durch wiederholtes Biegen. Thermische Zyklen sicherstellen Leistung über den Temperaturbereich. Anwendungsspezifische Tests können Vibration, Feuchtigkeit, Chemikalienbeständigkeit oder Sterilisationsvalidierung umfassen.