Rigorose Zuverlässigkeitstests validieren die Leistung von Metallkern-Leiterplatten über die vorgesehene Betriebsdauer und verhindern Feldausfälle, die Reputationsschäden und Garantiekosten verursachen. In der Highleap PCB-Fabrik übertreffen unsere umfassenden Testprotokolle IPC-Standards und gewährleisten, dass MCPCBs während des gesamten Produktlebenszyklus eine konsistente Wärmemanagementleistung bieten. Dieser Leitfaden beschreibt detailliert Testmethoden, Ausfallanalysetechniken und Qualitätssicherungsstrategien für zuverlässige thermische PCB-Lösungen.

Thermische Zyklustest-Protokolle

Thermische Zyklen stellen den kritischsten Zuverlässigkeitstest für MCPCBs dar und simulieren Temperaturschwankungen während des Betriebs und Umwelteinflüsse.

Standardtestbedingungen: IPC-TM-650 Methode 2.6.7.1 definiert standardmäßige thermische Zyklusparameter. Temperaturbereich typischerweise -40°C bis +125°C für allgemeine Anwendungen, erweitert auf -55°C bis +150°C für militärische/luftfahrttechnische Anwendungen. Haltezeit 10-30 Minuten zur Gewährleistung des thermischen Gleichgewichts. Übergangsrate 10-15°C/Minute zur Vermeidung von Thermoschockeffekten. Zyklusanzahl variiert: 500 Zyklen für Verbraucherprodukte, 1000 Zyklen für Industrieanwendungen, 2000+ Zyklen für Automobil-MCPCB-Standards.

Erkennung von Ausfallmechanismen: Delaminierung zwischen Aluminium-PCB-Substrat und Dielektrikum äußert sich als Blasenbildung oder Ablösung. Unterschiedlicher Wärmeausdehnungskoeffizient (CTE) erzeugt Spannungskonzentrationen an Grenzflächen. Lötstellenermüdung entsteht durch wiederholte thermische Belastungen, die zu intermittierenden Ausfällen führen. Via-Rissbildung resultiert aus Z-Achsen-Ausdehnungsunterschieden. Leiterbahnablösung tritt auf, wenn die Haftung unter thermischer Belastung nachlässt.

Erweiterte Zyklusvarianten: Leistungszyklen fügen während Temperaturübergängen elektrische Last hinzu, um den tatsächlichen Betrieb zu simulieren. Schnelle Temperaturzyklen (RTC) nutzen Flüssigkeits-zu-Flüssigkeits-Transfer mit Raten von 40°C/Minute. Kombinierte Umgebungstests fügen Vibrationen während thermischer Zyklen hinzu. Feuchtigkeitsexposition zwischen Zyklen beschleunigt Korrosionsmechanismen. Mini-Zyklen um Betriebstemperaturen erkennen grenzwertige Designs.

Zuverlässigkeitstest-Matrix

| Testmethode | Standard | Dauer | Schlüsselparameter |

|---|---|---|---|

| Thermische Zyklen | IPC-TM-650 2.6.7 | 500-2000 Zyklen | -40/+125°C, 10min Haltezeit |

| HAST | JESD22-A110 | 96-264 Stunden | 130°C/85%LF/33psi |

| Thermoschock | MIL-STD-883 | 100-300 Zyklen | Flüssig-Flüssig-Transfer |

| Salzsprühnebel | ASTM B117 | 48-1000 Stunden | 5% NaCl, 35°C |

Beschleunigte Lebensdauertestmethoden

Beschleunigte Tests prognostizieren Langzeitzuverlässigkeit durch erhöhte Belastungsbedingungen und komprimieren Betriebsjahre in Testwochen.

HAST (Hochbeschleunigter Belastungstest): Temperatur-Feuchte-Bias-Test beschleunigt feuchtigkeitsbedingte Ausfälle. Bedingungen: 110-130°C, 85%LF, 33-49 psi Druck, mit/ohne elektrischen Bias. Beschleunigungsfaktor 50-100x gegenüber Feldbedingungen. Ausfallmodi umfassen Korrosion, Dendritenwachstum und Delamination. 264 Stunden HAST entsprechen ca. 10+ Jahren Feldexposition. Bias-Spannung beschleunigt elektrochemische Migrationsausfälle.

THB (Temperatur-Feuchte-Bias): Standardbedingungen: 85°C/85%LF mit angelegter Bias-Spannung. 1000 Stunden Exposition simulieren 5-7 Jahre typische Feldbedingungen. Geringerer Beschleunigungsfaktor als HAST, aber bessere Korrelation mit Feldausfällen. Überwacht Isolationswiderstandsdegradation über Zeit. Effektiv für Feuchtigkeitssensitivität und Ionenkontaminationsprobleme.

Leistungstemperaturzyklen: Kombiniert thermische Zyklen mit elektrischer Leistungsdissipation. Sperrschichttemperaturschwankungen belasten Die-Attach und Bonddrähte. EIN/AUS-Zyklen erzeugen Temperaturgradienten im Gehäuse. Beschleunigt Lötstellenermüdung unter realen Betriebsbedingungen. Überwacht Wärmewiderstandserhöhung als Degradationsindikator.

Mechanische Belastungstests

Mechanische Tests validieren die strukturelle Integrität von MCPCBs unter Handhabungs-, Montage- und Betriebsbelastungen.

Biegetest-Anforderungen: IPC-TM-650 Methode 2.4.5 definiert standardisierte Biegetestverfahren. Mindestdehnung von 1% für starre Platten, 2% für Automotive-Anwendungen. Stützweite und Lastpunktgeometrie beeinflussen die Spannungsverteilung. Kupferkern-PCB-Substrate benötigen angepasste Parameter aufgrund höherer Steifigkeit. Bestehenskriterien: Keine Risse, Delamination oder elektrische Ausfälle.

Vibrationstestprotokolle: Sinusförmige Vibrationen mit 10-2000 Hz Sweeps identifizieren Resonanzfrequenzen. Zufällige Vibrationen simulieren realistische Bedingungen genauer. Leistungsspektraldichteprofile passen sich Anwendungsumgebungen an. Automotive: Typisch 10g Beschleunigung, Luft- und Raumfahrt bis zu 20g. Dauer 8-24 Stunden pro Achse je nach Anwendungsanforderung.

Stoß- und Falltests: Mechanische Stoßtests validieren die Handhabungsrobustheit. Halbsinuspuls mit 50-1500g Spitzenbeschleunigung, 0,5-11ms Dauer. Falltests aus 1-2 Metern simulieren Handhabungsunfälle. Plattenstützbedingungen beeinflussen Ergebnisse signifikant. Bauteilbefestigungsintegrität ist primäres Ausfallkriterium.

Umweltexpositionstests

Umwelttests validieren die MCPCB-Leistung unter verschiedenen atmosphärischen Bedingungen während Lagerung und Betrieb.

Korrosionsbeständigkeitsvalidierung: Salzsprühtest (ASTM B117) bewertet Korrosionsschutz. Gasströmungstests simulieren Industrieatmosphären. Zyklische Korrosionstests wechseln Salzsprühen mit Trocknung ab. Oberflächenfinish-Qualität entscheidend für Korrosionsbeständigkeit. Validierung der Konformalackierungswirkung unter Umweltstress.

UV-Expositionstests: Ultraviolettstrahlung degradiert Polymermaterialien über Zeit. Lötstopplack-Farbstabilität wichtig für Erscheinungsbild. Weiße Lötstopplacke für LED-Anwendungen benötigen UV-Stabilität. ASTM G154 definiert standardisierte UV-Testzyklen. 1000 Stunden Exposition simulieren 5+ Jahre Outdoor-Einsatz.

Höhen- und Drucktests: Niederdrucktests simulieren Hochgebirgseinsatz. Teilentladungseinsatzspannung sinkt mit Höhe. Ausgasungsprobleme bei Raumfahrtanwendungen. Druckzyklen belasten hermetische Dichtungen. Kombinierte Höhen-Temperatur-Tests für Luft- und Raumfahrtanwendungen.

Fehleranalysetechniken

Visuelle Inspektion

- Optische Mikroskopie 10-1000x

- Oberflächendefekterkennung

- Lötstellenprüfung

- Delaminationserkennung

Querschnittsanalyse

- Interne Strukturanalyse

- Via-Qualitätsbewertung

- Schichtdickenmessung

- Rissausbreitungsstudie

Erweiterte Methoden

- SEM/EDX-Analyse

- Akustische Mikroskopie

- Röntgeninspektion

- Thermografie

Elektrische Zuverlässigkeitsvalidierung

Elektrische Tests stellen sicher, dass MCPCB unter verschiedenen Belastungsbedingungen während der gesamten Betriebsdauer die spezifizierte Leistung beibehält.

Isolationswiderstandstest: Misst die dielektrische Integrität zwischen Schaltung und Metallsubstrat. Anlegen einer 500-1000VDC-Prüfspannung mit Überwachung des Leckstroms. Qualitätsplatinen erfordern mindestens 1×10⁸ Ω Widerstand. Temperatur und Luftfeuchtigkeit beeinflussen den Isolationswiderstand erheblich. Oberflächenkontamination verringert die Messwerte drastisch.

Dielektrische Spannungsfestigkeit: Hochspannungstest verifiziert die Überschreitung der Durchbruchspannung. Produktionstests mit 2x Betriebsspannung +1000V. Leckstromüberwachung während Spannungsanwendung. Teilentladungserkennung für Hochspannungsanwendungen. Durchschlag tritt typischerweise an Defektstellen oder Verschmutzungen auf.

Durchgangs- und Isolationsprüfung: Fliegende Sonden oder Nagelbett-Tests verifizieren die Konnektivität. Vierleiter-Messung gewährleistet genaue Niederohm-Messungen. Isolationsprüfung zwischen unabhängigen Schaltungen verhindert Kurzschlüsse. Temperaturkoeffizientenüberwachung erkennt Grenzverbindungen. Erhöhter Kontaktwiderstand zeigt Degradation an.

Thermische Leistungsvalidierung

Thermische Tests bestätigen, dass MCPCB die entworfene Wärmeableistung erreicht und Bauteil-Sperrschichttemperaturen innerhalb der Spezifikation hält. Diese Tests ergänzen thermische Simulation-Vorhersagen mit Praxisvalidierung.

Thermischer Widerstandsmessung: Stationärer thermischer Widerstand charakterisiert Wärmestromeffizienz. Anwendung bekannter Leistung mit Temperaturdifferenzmessung. Messungen von Sperrschicht zu Gehäuse und Gehäuse zu Umgebung erforderlich. Vergleich mit Designberechnungen und Simulationen. Niedrigerer thermischer Widerstand zeigt bessere Leistung.

Transiente Thermische Tests: Dynamische thermische Impedanz zeigt zeitabhängiges Verhalten. Strukturfunktionsanalyse identifiziert Wärmepfad-Engpässe. Die-Bond-Qualitätsbewertung durch transiente Reaktion. Validierung der Leistung von Wärmeleitmaterialien. Identifiziert montagebedingte Defekte, die den Wärmetransfer beeinträchtigen. Infrarot-Thermografie: Berührungslose Temperaturkartierung während des Betriebs. Hotspot-Identifizierung zeigt Designschwächen auf. Temperaturgradientenvisualisierung bestätigt Wärmeverteilung. Transiente thermische Ereignisse werden mit Hochgeschwindigkeitskameras erfasst. Emissionsgradkalibrierung gewährleistet genaue Messungen.

Qualitätskontrolle-Integration

Die Integration von Zuverlässigkeitstests in die Produktionsqualitätskontrolle stellt eine konsistente Leistung über Fertigungslose hinweg sicher.

Stichprobenpläne: Statistische Stichproben nach MIL-STD-105 oder gleichwertig. Losannahme basierend auf anwendungsgerechten AQL-Niveaus. Zerstörungsprüfung an repräsentativen Proben. 100%-Screening für kritische Parameter. Kontinuierliche Überwachung durch SPC-Diagramme.

Prozessüberwachung: In-Prozess-Tests identifizieren Probleme vor Abschluss. Wärmeleitfähigkeitsprüfung an Materialproben. Dielektrische Dickenmessung gewährleistet Konsistenz. Haftprüfung validiert Laminierungsqualität. Ionenkontaminationstests verhindern Feldausfälle.

Datenmanagement: Umfassende Testdatenerfassung und -analyse. Trendanalysen erkennen Prozessabweichungen frühzeitig. Korrelation zwischen Testergebnissen und Feldleistung. Datenbank ermöglicht schnelle Fehleruntersuchung. Kontinuierliche Verbesserung durch datengesteuerte Entscheidungen.

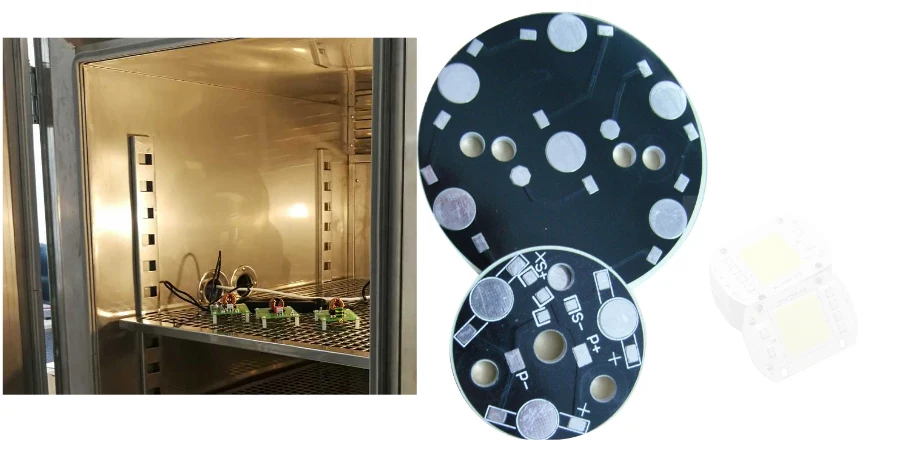

Testgeräteanforderungen

Klimakammern

- Temperaturbereich: -70°C bis +180°C

- Feuchteregelung: 10-98% RH

- Aufheizrate: 5-15°C/Minute

- Kammergröße für Panel-Tests

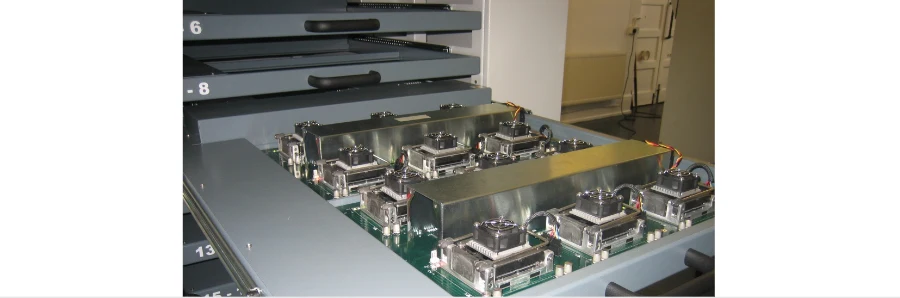

Elektrische Prüfsysteme

- HiPot-Tester: 0-5kVDC/AC

- Isolationswiderstand: bis 10¹² Ω

- 4-Draht-Widerstand: μΩ-Auflösung

- Automatisierte Testvorrichtungen verfügbar

Analysegeräte

- Optisches Mikroskop: 10-1000x

- REM/EDX für Fehleranalyse

- Röntgen für interne Inspektion

- Wärmebildkamera: 0,05°C Auflösung

Fehleranalyseverfahren

Systematische Fehleranalyse identifiziert Ursachen und ermöglicht Korrekturmaßnahmen zur Vermeidung von Wiederholungen. Unser umfassender Ansatz kombiniert mehrere Analysetechniken zur Aufdeckung von Fehlermechanismen.

Erste Bewertung: Dokumentation von Fehlersymptomen und Bedingungen. Fotografieren von Platinen vor zerstörungsfreier Analyse. Überprüfung von Fertigungs- und Testaufzeichnungen. Befragung von Bedienern zu Beobachtungen. Erstellung einer Fehlerzeitachse und -muster.

Zerstörungsfreie Analyse: Visuelle Inspektion unter Vergrößerung. Röntgenuntersuchung auf interne Defekte. Elektrische Tests zur Fehlercharakterisierung. Thermografie während des Betriebs. Akustische Mikroskopie für Delaminierung.

Zerstörende Analyse: Querschnittsanalyse an Fehlerstellen. REM-Untersuchung von Bruchflächen. EDX-Analyse auf Verunreinigungen. Mikroschnitt für detaillierte Struktur. Chemische Analyse von Rückständen.

Ursachenermittlung: Vergleich mit bekannten Fehlermodi. Korrelation mit Prozessparametern. Überprüfung des Designs gegen Anforderungen. Identifizierung von Einflussfaktoren. Entwicklung eines Korrekturmaßnahmenplans.

Kontinuierliche Verbesserung durch Tests

Zuverlässigkeitstests fördern die kontinuierliche Verbesserung der MCPCB-Designregeln und Fertigungsprozesse.

Designoptimierung: Testergebnisse führen zu Designregel-Updates. Materialauswahl basierend auf Leistungsdaten. Prozessparameter durch Tests verfeinert. Schwachstellen identifiziert und verstärkt. Randbedingungenvalidierung für Robustheit.

Prozessverbesserung: Fertigungsprozessanpassungen basierend auf Fehlern. Materiallieferantenqualifikation durch Tests. Gerätekalibrierung durch Testergebnisse verifiziert. Schulungsbedarf durch Fehlermuster identifiziert. Dokumentation mit Erkenntnissen aktualisiert.

Kundenfeedbackintegration: Feldausfallanalysen verbessern zukünftige Designs. Korrelation von Garantiedaten mit Testergebnissen. Anwendungsspezifische Testentwicklung. Kundenzufriedenheit durch Zuverlässigkeit. Wettbewerbsvorteil durch überlegene Qualität.

Sicherstellung der MCPCB-Zuverlässigkeit durch umfassende Tests

Zuverlässigkeitstests verwandeln die MCPCB-Fertigung von der Produktion zur Qualitätssicherung, indem sie die Leistung unter vorgesehenen Betriebsbedingungen und Lebensdauern validieren. Umfassende Testprotokolle identifizieren potenzielle Ausfallarten, bevor Produkte eingesetzt werden, was den Ruf schützt und Garantiekosten minimiert. Unsere modernen Testfähigkeiten kombiniert mit Expertise in MCPCB-Montage und Kostenoptimierung gewährleisten, dass Wärmemanagementlösungen die anspruchsvollsten Zuverlässigkeitsanforderungen erfüllen.

Setzen Sie auf die Highleap PCB Factory für MCPCBs, die durch rigorose Tests und nachgewiesene Zuverlässigkeit überzeugen. Unsere vollständigen Testeinrichtungen, erfahrene Ingenieure und Qualitätsverpflichtung stellen sicher, dass Ihre Wärmemanagementlösungen während des gesamten Produktlebenszyklus konsistent funktionieren. Kontaktieren Sie uns noch heute, um Ihre Zuverlässigkeitsanforderungen zu besprechen und zu erfahren, wie unsere Testkapazitäten die MCPCB-Leistung für Ihre kritischen Anwendungen validieren.