Wenn LED-Arrays vorzeitig ausfallen, Automotive-Wechselrichter überhitzen oder Netzteile unterperformen, ist die Ursache oft unzureichendes Wärmemanagement. Traditionelle FR4-Platinen mit einer Wärmeleitfähigkeit von nur 0,3 W/mK können die von Hochleistungselektronik erzeugte Wärme nicht bewältigen, was dazu führt, dass Komponenten sichere Betriebstemperaturen überschreiten und Lebensdauer sowie Zuverlässigkeit reduzieren.

Metallkern-Leiterplatten (MCPCB)-Technologie adressiert diese Herausforderung, indem isolierendes FR4 durch ein wärmeleitendes Metallsubstrat, typischerweise Aluminium, ersetzt wird, das Wärme 8–10 mal schneller überträgt. Bei HILPCB fertigen wir Metallkern-Leiterplatten, die für Wärmeleistung optimiert sind. Unser Leiterplattenherstellungsprozess verwendet fortschrittliche Materialien, Präzisionsfertigung und rigoroses Testen, um sicherzustellen, dass Platinen unter anhaltenden Hochleistungslasten stabile Temperaturen halten.

Aufbau von Metallkern-Leiterplatten verstehen

Eine Metallkern-Leiterplatte besteht aus drei funktionalen Schichten, die entwickelt sind, um sowohl elektrische Signale als auch Wärmeenergie zu managen:

Kupfer-Schaltungs-Schicht – Standard 1–10 oz Kupfer bietet elektrische Konnektivität. Für Hochstromanwendungen über 50A integriert Dickschicht-Kupfer-Leiterplattentechnologie 3–10 oz Kupfer für verbesserte Stromkapazität und Wärmeverteilung.

Dielektrische Schicht – Eine dünne (50–200 µm) wärmeleitende aber elektrisch isolierende Schicht verbindet Kupfer mit Metall. Diese kritische Schicht verwendet keramikgefüllte Polymerverbundstoffe, die 1–5 W/mK Wärmeleitfähigkeit erreichen – dramatisch höher als FR4's 0,3 W/mK.

Metallbasis – Aluminiumlegierung (1,0–3,0 mm dick) dient als Wärmeverteiler, mechanische Stütze und EMI-Abschirmung. Mit einer Wärmeleitfähigkeit von 200 W/mK verteilt Aluminiumsubstrat Wärme schnell über die Platinenoberfläche.

Anders als bei FR4, wo Wärme sich durch niedrigleitfähiges Substrat kämpft, überträgt Aluminium-Leiterplatte Wärme lateral, bevor sie an Umgebungsluft oder Kühlkörper abgegeben wird. Dies reduziert Komponenten-Sperrschichttemperaturen um 30–50°C verglichen mit traditionellen Designs.

Arten von Metallkern-Leiterplatten

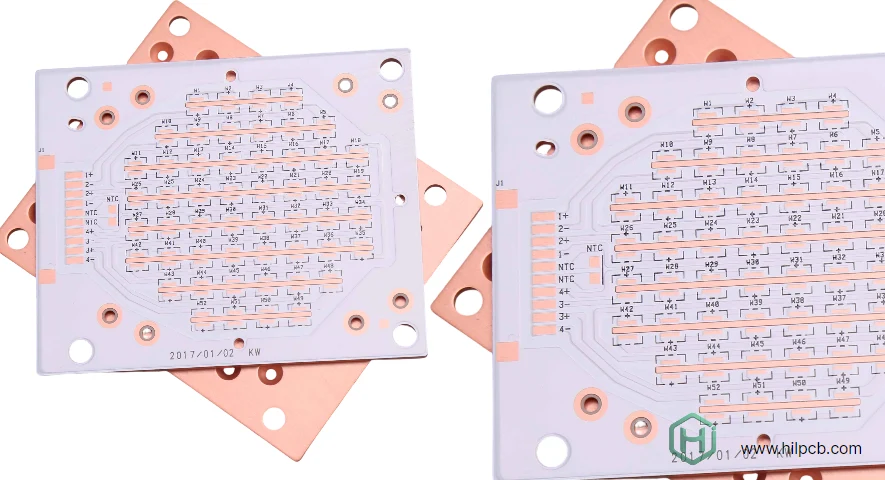

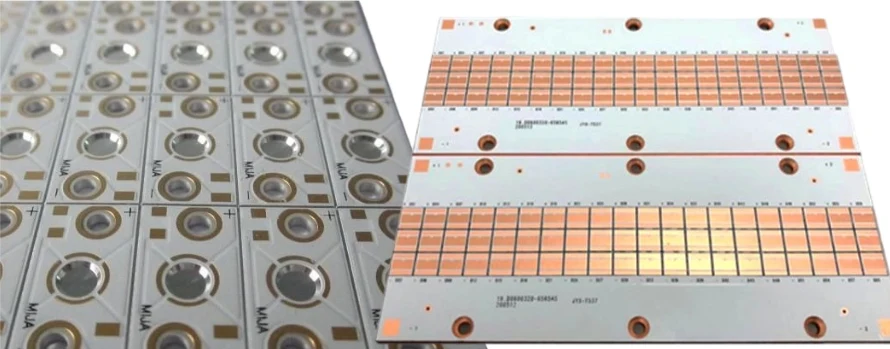

Einlagige Aluminiumkern-Leiterplatte

Die häufigste Konfiguration platziert Komponenten auf einer Seite mit Metallbasis darunter. Ideal für LED-Beleuchtung, Motorantriebe und Netzteile, wo Schaltungskomplexität moderat ist aber Wärmeanforderungen hoch.

Doppelseitige Aluminium-Leiterplatte

Fortgeschrittene Designs verdrahten Kupfer auf beiden Seiten des Aluminiumsubstrats unter Verwendung spezialisierter Via-Techniken. Bietet höhere Schaltungsdichte bei Beibehaltung exzellenter Wärmeleistung. Üblich in Automotive-Elektronik und Hochleistungs-RF-Verstärkern.

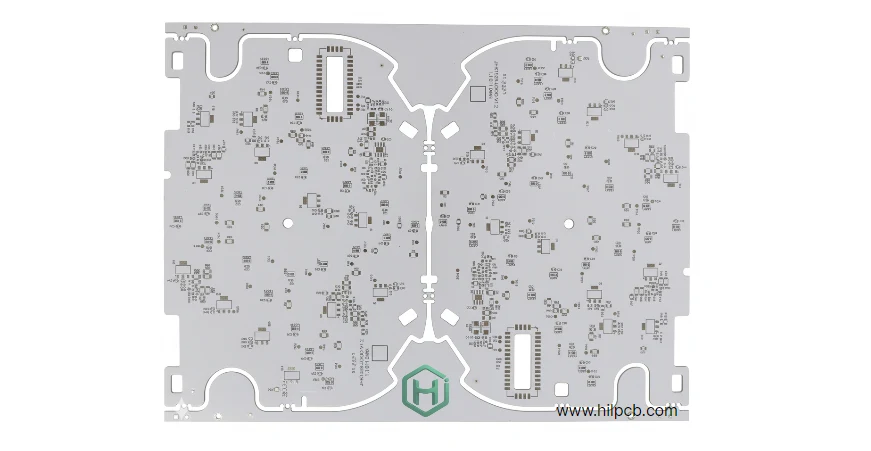

Hybride Konstruktion

Einige Anwendungen kombinieren Standard-FR4-Mehrlagensektionen mit Aluminiumbasisregionen. Signalverarbeitung verwendet traditionelle Stackups, während Leistungsstufen von Metallsubstratkontakt profitieren. Aluminiumkaschierte PCB-Hybriddesigns eignen sich für komplexe Mixed-Signal-Anwendungen.

Kupferkern für extreme Leistung

Wo Aluminiums 200 W/mK unzureichend ist, bieten Kupfersubstrate (400 W/mK) überlegene Wärmeleitfähigkeit. Höhere Kosten rechtfertigen Einsatz in Aerospace, militärischer RF und konzentrierten photovoltaischen Anwendungen.

Wärmeleistungsvorteile

Die thermische Überlegenheit von Aluminiumbasis-Leiterplatten wird im direkten Vergleich klar:

| Parameter | FR4-Leiterplatte | Aluminium-Leiterplatte |

|---|---|---|

| Wärmeleitfähigkeit | 0,3 W/mK | 1–5 W/mK (dielektrisch) + 200 W/mK (Al) |

| Sperrschichttemperaturanstieg | +40–60°C | +10–25°C |

| Komponentenlebensdauer | Baseline | 2–5× länger |

| Dimensionsstabilität | Moderate | Exzellent |

| EMI-Abschirmung | Benötigt Schichten | Inherent |

Forschung zeigt, dass Reduzierung der Betriebstemperatur um 10°C LED-Lebensdauer von 25.000 auf 50.000 Stunden verdoppeln kann. Für Leistungshalbleiter verbessert jede 10°C-Reduktion Zuverlässigkeit um approximately 50% gemäß Arrhenius-Modellen.

Designüberlegungen für optimale Leistung

Thermische Via-Strategie

Aluminium-Leiterplatten-Designs erfordern strategische thermische Via-Platzierung unter Hochleistungskomponenten. Typische Spezifikationen: 0,3–0,5 mm Durchmesser Vias mit 1 oz Kupferplattierung, beabstandet 0,8–1,2 mm apart in Arrays. Hexagonale Muster maximieren Abdeckung für kreisförmige LED-Abdrucke.

Kupfergewicht-Auswahl

Standard 1–2 oz Kupfer passt zu Signalleiterbahnen. Stromverteilung erfordert 3–6 oz Kupfer, um resistive Verluste zu minimieren. Für extreme Anwendungen über 50A wird Integration mit Dickschicht-Kupfer-Leiterplattentechnologie unter Verwendung von 8–10 oz Kupfer notwendig.

Dielektrische Schichtdicken-Abwägungen

Dünnere Dielektrika (50–75 µm) minimieren thermischen Widerstand aber erhöhen elektrische Belastung. Dickere Schichten (150–200 µm) verbessern Spannungsisolation opfern aber Wärmeleistung. Materialauswahl muss Wärmeleitfähigkeit, Durchschlagspannung und Fertigungskosten balancieren.

CTE-Abgleich

Aluminiums Wärmeausdehnungskoeffizient (23 ppm/°C) unterscheidet sich von Kupfer (17 ppm/°C) und Dielektrika. Thermische Zyklen induzieren mechanische Belastung an Grenzflächen. Richtige Materialauswahl und Designpraktiken verhindern Delamination während Temperaturausschlägen von -40°C bis +125°C.

Metallkern-Leiterplatten Schlüsselanwendungen

- LED-Beleuchtungssysteme

- Automotive-Elektronik

- Leistungselektronik

- RF- und Mikrowellenschaltungen

- Straßenbeleuchtung

- Automotive-Scheinwerfer

- Architektonische Beleuchtung

- Motorsteuergeräte (ECU)

- Getriebesteuerungen

- Elektrofahrzeug (EV)-Wechselrichter

- Batteriemanagementsysteme (BMS)

- Schaltnetzteile (SMPS)

- Motorantriebe

- Solarwechselrichter

- Breitbandlücken-Halbleiter (SiC, GaN)

- Leistungsverstärker

- Niederimpedanz-Erdungsanwendungen

Fertigungsprozess bei HILPCB

Unsere Metallkern-Leiterplattenfertigung implementiert fortschrittliche Prozesskontrolle:

Materialvorbereitung – Aluminiumsubstrat unterzieht sich Oberflächenbehandlung (Eloxal oder Konversionsbeschichtung) zur Haftungsverbesserung und Oxidationsverhinderung.

Dielektrische Laminierung – Wärmeleitendes Prepreg wird unter kontrollierter Temperatur und Druck auf Aluminium gepresst. Prozessüberwachung gewährleistet porenfreie Bonding und konsistente Dicke.

Schaltungsformation – Standardfotolithografische Prozesse definieren Muster. Kontrolliertes Ätzen erhält präzise Leiterbahngeometrie, kritisch für elektrische Leistung.

Bohren und Fräsen – CNC-Operationen verwenden spezialisiertes Werkzeug für Metallsubstrate, verhindern Gratbildung bei Beibehaltung dimensionaler Genauigkeit.

Testen und Verifikation – Elektrische Tests, Thermografie und dimensionale Inspektion stellen sicher, dass jede Platine Spezifikationen erfüllt. Vollständige Dokumentation unterstützt Kundenqualifikationsanforderungen.

Unsere Leiterplattenfertigung hält ISO 9001, UL, IPC-6012 Klasse 2/3 und IATF 16949 Zertifizierungen für Automotive-Anwendungen.

Warum HILPCB für Metallkern-Leiterplatten wählen

Fortgeschrittenes Material-Engineering – Wir beziehen optimierte Dielektrikumsysteme von führenden Lieferanten, sicherstellen die richtige Balance von Wärmeleistung, Spannungsisolation und Kosten für Ihre Anwendung.

Thermisches Design-Support – Unser Engineering-Team führt Finite-Elemente-Analyse durch, um Sperrschichttemperaturen vorherzusagen und Designeffektivität vor Fertigung zu validieren.

Umfassende Fähigkeiten – In-house-Fertigung umfasst ein- bis doppelseitige Konstruktionen, hybride FR4/Aluminium-Designs und Dickschicht-Kupfer-Integration bis 10 oz.

Schneller Durchlauf – Standardlieferzeit ist 5–7 Tage für Prototypen (1–50 Platinen) und 10–15 Tage für Produktionsvolumen. Beschleunigte Services verfügbar für dringende Projekte.

Globale Qualitätsstandards – Vollständige Materialrückverfolgbarkeit mit Wärmeleitfähigkeitsdaten, Dielektrizitätsfestigkeitsberichten und Zusammensetzungszertifikaten. Alle Dokumentation unterstützt regulatorische Compliance und Kundenqualifikationsprozesse.

Ob Sie LED-Beleuchtung, Automotive-Leistungsmodule oder RF-Verstärker designen, HILPCB liefert Metallkern-Leiterplattenlösungen, die für Wärmeleistung und Fertigungszuverlässigkeit entwickelt sind.

Häufig gestellte Fragen

F1: Was ist der Unterschied zwischen MCPCB und Aluminium-Leiterplatte? MCPCB ist ein allgemeiner Begriff für jede Leiterplatte, die ein Metallsubstrat für Wärmemanagement verwendet. Aluminium-Leiterplatte bezieht sich spezifisch auf Platinen, die Aluminium als Basismaterial verwenden – der häufigste Typ aufgrund von Aluminiums exzellenter Wärmeleitfähigkeit (200 W/mK) und Kosteneffektivität.

F2: Können Metallkern-Leiterplatten mehrlagig sein? Ja, obwohl die meisten Designs ein- oder doppelseitig für optimale Wärmeleistung sind. Mehrlagige Hybridkonstruktionen kombinieren FR4-Sektionen mit Aluminiumbasisregionen für Anwendungen, die sowohl komplexes Routing als auch lokales Wärmemanagement erfordern.

F3: Was ist die typische Aluminiumsubstratdicke? Standarddicke reicht von 1,0 bis 3,0 mm. Dickere Substrate (2,0–3,0 mm) bieten bessere mechanische Steifigkeit und Wärmeverteilung. Dünnere Substrate (1,0–1,5 mm) reduzieren Gewicht und Kosten für weniger anspruchsvolle Anwendungen.

F4: Sind Aluminium-Leiterplatten kompatibel mit Standard-SMT-Montage? Ja, voll kompatibel mit automatisierten SMT-Prozessen. Die höhere thermische Masse erfordert leichte Reflow-Profilanpassungen – typischerweise 5–10°C höhere Spitzentemperatur oder 10–20 Sekunden längere Zeit über Liquidus für vollständige Lötstellenbildung.

F5: Wie viel Temperaturreduktion kann ich vs FR4 erwarten? Typische Aluminium-Leiterplatten-Designs reduzieren Komponenten-Sperrschichttemperaturen um 30–50°C verglichen mit äquivalenten FR4-Implementierungen für gleiche Leistungsdissipation und Platinenfläche. Tatsächliche Ergebnisse hängen von Komponentenleistungsdichte, thermischem Via-Design und Umgebungsbedingungen ab.