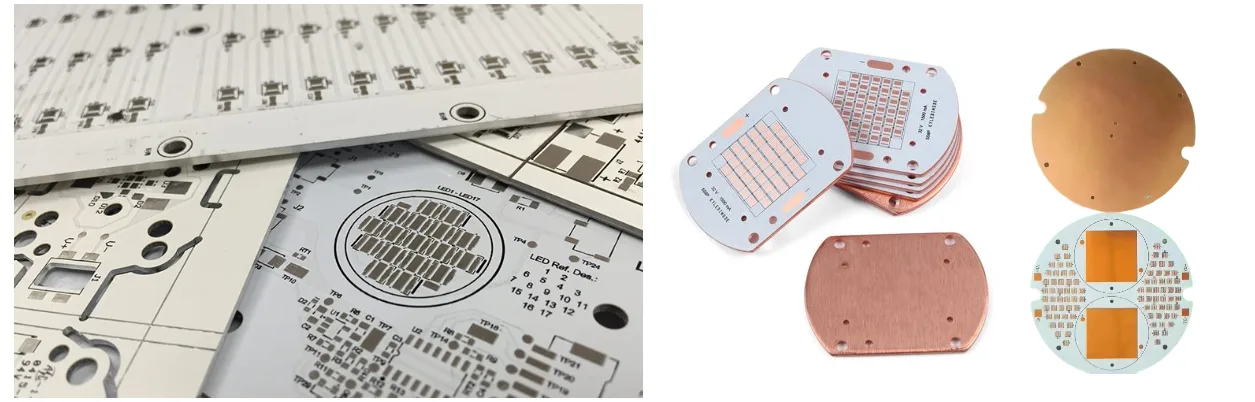

Metallkern-Leiterplatten (MCPCB) Fertigung | Aluminium- & Kupferkerne | Thermische Pfadtechnik

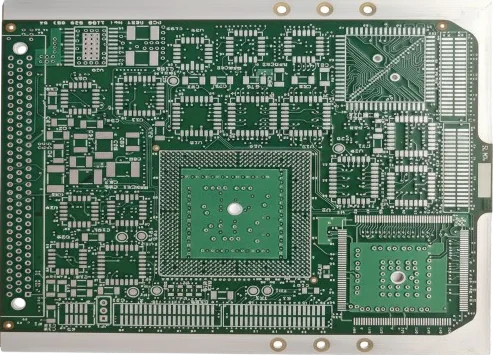

Hochleitfähige thermische Leiterplatten für LEDs und Leistungselektronik: Aluminium-/Kupferkerne, keramikgefüllte Dielektrika 1–8 W/m·K (eins bis acht), kupfergefüllte thermische Durchkontaktierungen und Vakuumlamination für porenfreie Grenzflächen. Validierte −40↔+125 °C (minus vierzig bis plus einhundertfünfundzwanzig) Zyklen mit vollständiger MES-Rückverfolgbarkeit.

Thermische Pfadoptimierung durch Material- und Prozesskontrolle

Ausgleich von Dielektrikumsdicke, thermischem Widerstand und IsolierungWenn die Leistungsdichte ~0,5–1,0 W/cm² (etwa null Komma fünf bis eins Komma null Watt pro Quadratzentimeter) überschreitet oder die Sperrschichttemperaturgrenzen eng sind, muss die Leiterplatte als aktiver Wärmeverteiler fungieren. Standard-FR-4-Leiterplatten bieten nur ~0,3–0,4 W/m·K (etwa null Komma drei bis null Komma vier Watt pro Meter-Kelvin) an Wärmeleitfähigkeit. Im Gegensatz dazu integrieren Metallkern-Leiterplatten (MCPCBs) eine Aluminium- oder Kupferbasis mit einem keramikgefüllten Dielektrikum (typischerweise 1–5 W/m·K), um den thermischen Widerstand zu verringern und die Zuverlässigkeit unter Hochlast zu verbessern.

Die Dielektrikumsdicke – üblicherweise 75–150 μm (fünfundsiebzig bis einhundertfünfzig Mikrometer) – dominiert den thermischen Widerstand (Rth) und bestimmt die Durchbruchspannung. Unser Vakuumlaminierungsprozess hält die Dicke innerhalb von ±10 % (plus/minus zehn Prozent) und gewährleistet die Dielektrikumsintegrität während thermischer Zyklen. Für die Hotspot-Ableitung können thermische Via-Arrays unter Leistungsbauteilen vernäht oder mit dickkupferbeschichteten Leiterplatten kombiniert werden, um die laterale Verteilung zu verbessern. Erfahren Sie mehr über detaillierte Herstellungsmethoden in unseren Anleitungen zu MCPCB-Montage und thermischen Materialien.

Kritisches Risiko: Unzureichende Dielektrikumsgleichmäßigkeit oder Verzug des Metallkerns kann unter zyklischer Belastung zu lokalen Hotspots, Durchbruch oder Lötermüdung führen. Schlechte Via-Isolierung oder Delaminierung erhöht Rth um bis zu 30 % (dreißig Prozent), was die LED-Lumenstabilität oder MOSFET-Zuverlässigkeit beeinträchtigt.

Unsere Lösung: Wir führen Thermoschocktests (−40 °C↔+150 °C — minus vierzig bis plus einhundertfünfzig Grad Celsius) und FEA-basierte (Finite-Elemente-Analyse) Wärmemodellierung durch, um Leitungswege und mechanische Stabilität zu validieren. Oberflächenebenheit und Dielektrikumsverbund werden mittels SPC und CTE-angepasstem Schichtungsdesign überwacht. Für hybride Wärmeverteilung siehe Keramik-Leiterplatten-Alternativen, die Al₂O₃/AlN mit Metallsubstraten kombinieren, um eine Leitfähigkeit von bis zu 190 W/m·K (einhundertneunzig Watt pro Meter-Kelvin) zu erreichen.

Für LED-, EV-Wandler- und industrielle Stromversorgungssysteme bilden MCPCBs die Basis unserer Hochwärme-Leiterplatten-Lösungen. Erfahren Sie mehr in unserer Serie zum Wärmemanagement-Design, die Schichtungsoptimierung, Via-Dichte und Grenzflächenmaterialien für effiziente Wärmeableitung abdeckt.

- System-Rth-Ziele <0,5 °C/W (weniger als null Komma fünf)

- Dielektrikumsgleichmäßigkeit ±10 % (plus/minus zehn Prozent)

- Thermische Vias Ø0,30–0,50 mm (null Komma drei null bis null Komma fünf null), 1,0–1,5 mm Raster

- Al-Kern ~140–160 W/m·K; Cu-Kern ~380–400 W/m·K (etwa dreihundertachtzig bis vierhundert)

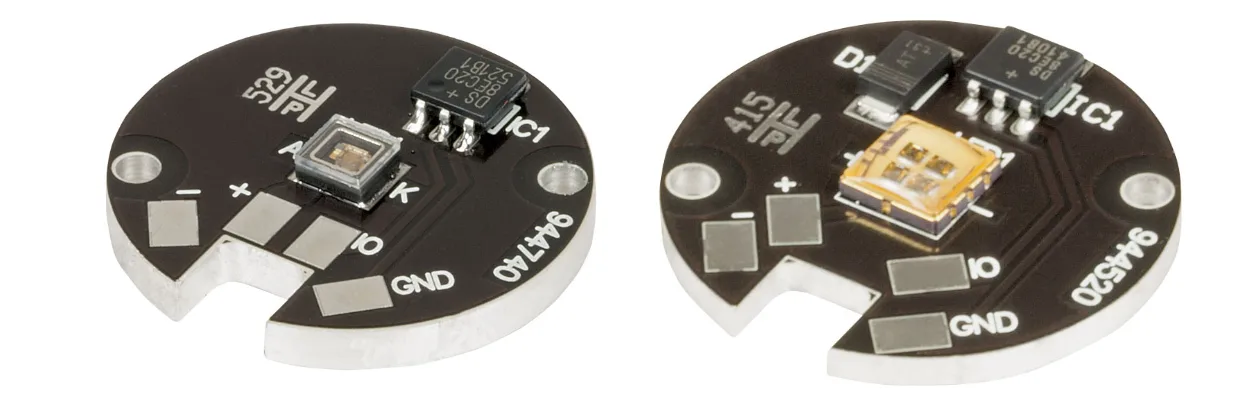

- Weißes Lötstopplack für LED-Reflexion >85 % (mehr als fünfundachtzig Prozent)

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

Laminierungsprozesskontrolle & Zuverlässigkeitsvalidierung

Lunkerfreie Verbindung und wiederholbarer thermischer WiderstandVakuumlaminierung bei abgestuftem Druck (typischerweise 20–30 kg/cm²) und Spitzentemperatur 175–185 °C (einhundertfünfundsiebzig bis einhundertfünfundachtzig) erzeugt lunkerfreie Grenzflächen und stabile dielektrische Dicke. Das Mikroätzen vor der Laminierung zielt auf Ra ~1–2 μm (eins bis zwei Mikrometer) für Haftung ab, ohne den thermischen Kontakt zu beeinträchtigen. Die Paneeltemperaturgleichmäßigkeit wird innerhalb von ±3 °C (plus/minus drei) gehalten.

Die Validierung umfasst ASTM D5470 thermische Messungen (Akzeptanz ±15% — plus/minus fünfzehn Prozent), 100% Hi-Pot bis zu 4,000 V AC (viertausend) und Zyklen von −40↔+125 °C (minus vierzig bis plus einhundertfünfundzwanzig) für 500–1.000 Zyklen mit Widerstandsänderung <10% (weniger als zehn Prozent). Erfahren Sie mehr in Thermoschocktests und board-level PCB-Tests.

- Lunkerfläche typischerweise <2% (weniger als zwei Prozent)

- Temperaturgleichmäßigkeit ±3 °C (plus/minus drei)

- Abreißfestigkeit ≥1,5 N/mm (größer oder gleich eins Komma fünf)

- SPC für dielektrische Dicke und Laminierungsdruck

- Chargenrückverfolgung und MES-Reisedokumente

Vollständige technische Spezifikationen für MCPCB

Thermische Materialien, Isolation und Hochleistungsverdrahtung

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Layer Count | 1–2 Schichten (eins bis zwei) | Bis zu 4 Schichten (bis zu vier) | IPC-2221 |

Base Materials | Aluminium 5052/6061 | Kupfer C110, Edelstahloptionen | Material spec |

Thermal Conductivity (system) | 1.0–3.0 W/m·K (eins bis drei) | Bis zu 8.0 W/m·K (bis zu acht); Kupferkern ~380–400 W/m·K | ASTM D5470 |

Dielectric Thickness | 75–150 μm (fünfundsiebzig bis einhundertfünfzig) | ≤50 μm (kleiner oder gleich fünfzig) Hochleistung | Manufacturer datasheet |

Board Thickness | 0.8–2.0 mm (null Komma acht bis zwei Komma null) | 0.5–3.2 mm (null Komma fünf bis drei Komma zwei) | IPC-A-600 |

Copper Weight | 1–3 oz (eins bis drei; 35–105 μm) | Bis zu 10 oz (bis zu zehn; 350 μm) | IPC-4562 |

Min Trace/Space | 150/150 μm (6/6 mil; einhundertfünfzig mal einhundertfünfzig) | 100/100 μm (4/4 mil; einhundert mal einhundert) | IPC-2221 |

Min Hole Size | 0.30 mm (zwölf mils) | 0.20 mm (acht mils) | IPC-2222 |

Max Panel Size | 571.5 × 600 mm | 571.5 × 1200 mm | Manufacturing capability |

Breakdown Voltage | ≥3,000 V AC (größer oder gleich dreitausend) | ≥6,000 V AC (größer oder gleich sechstausend) | IEC 60243-1 |

Surface Finish | OSP, bleifreies HASL | ENIG, Immersionsilber, ENEPIG | IPC-4552/4556 |

Quality Testing | E-Test, Thermischer Widerstand | Thermisches Zyklieren, Hi-Pot, TDR (bei Bedarf) | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, ISO 13485, AS9100 | Industry standards |

Lead Time | 5–10 Tage (fünf bis zehn) | 3–5 Tage (drei bis fünf) beschleunigt | Production schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

Design für thermisches Management (DFT) Implementierung

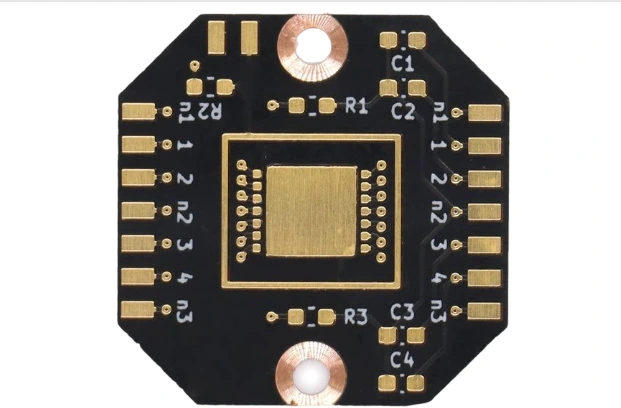

Verwenden Sie Kupferverteilungsebenen unter Wärmequellen und dichte thermische Via-Felder: typisch 50–100 Vias/cm² mit Ø0,30–0,50 mm und 1,0–1,5 mm Abstand. Für Strompfade und Sammelschienen ziehen Sie Schwerkupfer-Leiterplatten in Betracht. Halten Sie empfindliche HF/analoge Bereiche mit thermischen Schlitzen isoliert; für HF-Leistungsverstärker bewerten Sie Keramik-Leiterplatten Module, bei denen Leitfähigkeit und CTE-Anpassung kritisch sind.

Die Schnittstellenqualität bestimmt die TIM-Leistung: Halten Sie die lokale Ebenheit innerhalb von ±25 μm (plus/minus fünfundzwanzig Mikrometer) und Ra ≤3 μm (kleiner oder gleich drei) über Pad-Felder. Für Kosten/Zeit-Abwägungen siehe unseren Leiterplatten-Montage-Kostenvoranschlag Leitfaden.

Benötigen Sie eine Experten-Design-Überprüfung?

Unser Ingenieursteam bietet kostenlose DFM-Analyse und Optimierungsempfehlungen

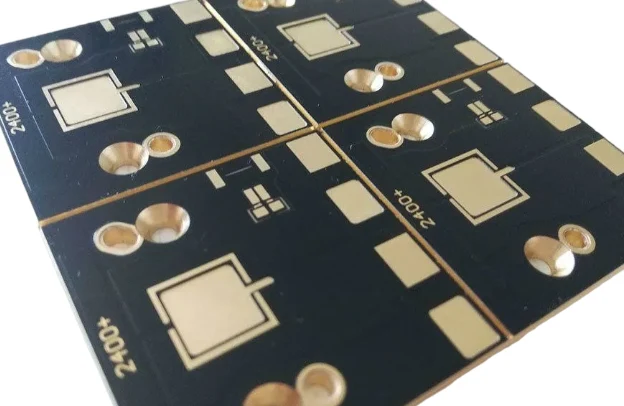

Mehrstufige Fertigung mit Qualitätssicherungstoren

Ablauf: Substratvorbereitung → Dielektrikum-Aufbringung/Laminierung → Muster/Ätzen → Bohren/Plattieren (nach Bedarf) → Maskierung/Finish → Verifizierung. Automatische Dickenkartierung (9–25 Punkte pro Panel) hält das Dielektrikum innerhalb von ±10% (plus/minus zehn Prozent). Ultraschall-C-Scan/Röntgen erkennt Hohlräume >0,5 mm mit einer Gesamthohlraumfläche typischerweise <2% (kleiner als zwei Prozent). Hi-Pot validiert die Isolierung gemäß der Entwurfsspannung.

Für Baugruppen mit gemischter Leistung und dichter Logik, kombinieren Sie mit HDI-Leiterplatten oder Backplane-Leiterplatten wo Verbindungsreichweite erforderlich ist. Prozessfenster und Rezepte sind in unserem Fertigungsablauf dokumentiert.

Substrat- & Dielektrikum-Abwägungen

Aluminium (5052/6061): ~140–160 W/m·K (etwa einhundertvierzig bis einhundertsechzig), CTE ~23 ppm/°C; bester Wert für LEDs/moderate Leistung.

Kupferkern: ~380–400 W/m·K, CTE ~17 ppm/°C; verwenden Sie für extreme Flussdichte oder kompakte Wärmequellen.

Dielektrikum: 1–2 W/m·K Standard; 3–5 W/m·K Fortgeschritten (Verarbeitungsanpassungen erforderlich). Ultra-dünn ≤50–75 μm (kleiner oder gleich fünfzig bis fünfundsiebzig) reduziert Rth aber verringert die Isolierung; wir optimieren Dicke vs. Spannung gemeinsam. Für Modul-zu-System-Integration siehe Box Build.

SPC, Chargenvalidierung & Dokumentation

Die Eingangsprüfung überprüft Legierung, Dicke und Oberflächenzustand; Dielektrikum-Chargen werden stichprobenartig nach ASTM-Methoden geprüft. SPC-Diagramme verfolgen Dielektrikum-Dicke, Hohlraum-%, Haftfestigkeit und thermischen Widerstand mit Cpk ≥1,33 (größer oder gleich eins Komma drei drei). Die Erstmusterprüfung umfasst D5470, Hi-Pot und Mikroschnitte; Chargenberichte werden für Automotive/Medical Audits aufbewahrt. Siehe IPC-Klasse-3-Fertigung für Abnahmekriterien.

LED, Leistungsumwandlung und Automobil

LED-Beleuchtung: Straßen-/Automobillampen zielen auf eine Verbindungsstelle-zu-Senke <1 °C/W (weniger als eins) unter Verwendung von Aluminium-MCPCB und hochreflektierenden Masken.

Leistungsumwandlung: Kupferkern für IGBT/MOSFET-Module mit Wärmefluss >5–10 W/cm² (größer als fünf bis zehn).

Automobil: Zyklus −40↔+125 °C mit Rückverfolgbarkeit und PPAP-Bereitschaft. Für flexible Brücken in der Nähe von Hot Zones, kombinieren mit Flex PCB.

Technische Absicherung & Zertifizierungen

Erfahrung: Volumen-MCPCB für LED und Leistungselektronik.

Expertise: Vakuumlamination, kupfergefüllte Durchkontaktierungen, Ebenheits-/Ra-Metrologie; SPC bei kritischen Parametern.

Autorität: IPC-6012 Klasse 2/3, IATF 16949, ISO 13485; auditbereite Reisende und Losberichte.

Vertrauenswürdigkeit: MES verknüpft Lieferantenlose, Serialisierung und thermische Testdaten; Dokumentation gemäß Kundenanforderung archiviert.

- Kontrollen: Laminationsdruck/-temperaturfenster, Dielektrikumsdicke, Hohlraum %

- Rückverfolgbarkeit: Los-Codes, Einheitenserialisierung, digitaler Reisender

- Validierung: D5470 thermisch, Hi-Pot, thermische Zyklen und Mikroschnitte

Häufig gestellte Fragen

MCPCB vs. standard FR-4: when should I migrate?

Aluminum or copper core—how do I choose?

How many thermal vias are needed under a power device?

What isolation voltages can you support?

Which finish is best for thermal pads and LEDs?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.