Die Skalierung vom Prototyp zur Produktion offenbart verborgene Herausforderungen, die Gewinnspannen zerstören und Markteinführungen verzögern. Während Prototypen in Stückzahlen von 10 funktionieren, deckt die Massen-PCB-Produktion in Tausenden von Einheiten Prozessvariationen, Ausbeuteprobleme und Kostenstrukturen auf, die in kleinen Chargen nicht sichtbar waren. Die Hochvolumen-PCB-Produktion erfordert statistische Prozesskontrolle, automatisiertes Testen und Lieferkettenmanagement, die Prototypenwerkstätten nicht bieten können.

Die Lücke zwischen Niedrigvolumen- und Produktionskapazität bestimmt den Geschäftserfolg. Die Vertrags-PCB-Produktion benötigt konsistente Qualität über Chargen hinweg. Die industrielle PCB-Produktion muss enge Toleranzen im Maßstab einhalten. Die Automobil-PCB-Produktion verlangt IATF 16949-Konformität und PPAP-Dokumentation. Die PCB-Produktion für Unterhaltungselektronik balanciert Kostenoptimierung mit Zuverlässigkeit. Die PCB-Produktion für Medizingeräte erfordert ISO 13485-Rückverfolgbarkeit.

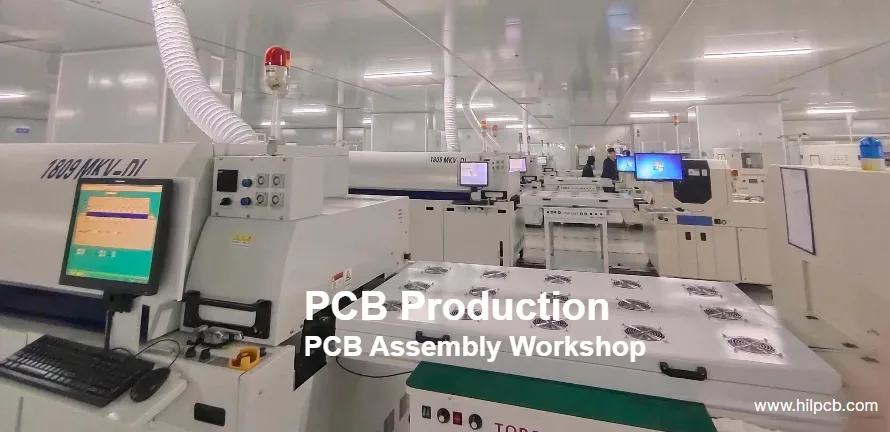

HILPCB bietet skalierbare China-PCB-Produktion von PCB-Prototyping-Mengen bis zu Millionen von Boards jährlich. Unsere Produktionsfähigkeiten umfassen Volumen-PCB-Fertigung mit statistischer Prozesskontrolle, automatisierte PCB-Bestückung und Tests, flexible Kapazität (50-50.000+ Boards/Monat), Lieferkettenmanagement und nahtlose Prototypen-Produktions-Übergänge.

Produktionsvolumen-Fähigkeiten & Skalierbarkeit

Unsere chinesische PCB-Produktionseinrichtung als umfassende PCB-Firma bearbeitet das komplette Volumenspektrum mit optimierten Prozessen für jeden Maßstab.

Produktionsvolumen-Bereiche:

- Prototyping & Kleine Chargen: Von wenigen Stücken bis zu mehreren hundert Boards pro Auftrag, ideal für Designvalidierung und Pilotserien.

- Niedriges bis mittleres Volumen: Typischerweise Hunderte bis Zehntausende von Boards, geeignet für Industrieelektronik, Medizin- und Telekommunikationsanwendungen.

- Hohes Volumen: Zehntausende bis Hunderttausende von Boards, unterstützt Lieferketten für Unterhaltungselektronik und Automotive.

- Massenproduktion: Millionen von Boards jährlich, mit skalierbaren Linien für globale OEM-Marken.

Skalierbare Fertigungsprozesse:

- Panel-Auslastungsoptimierung: Maximiert Boards pro Panel, reduziert Abfall

- Automatisierte Fertigungslinien: Minimiert manuelle Handhabung, verbessert Konsistenz

- Multi-Up-Panelisierung: Produziert mehrere Boards pro Panel für Effizienz

- Kontinuierliche Flussfertigung: Reduziert Durchlaufzeit, verbessert Durchsatz

Kapazitätsmanagement:

- Dedizierte Fertigungslinien für Langzeitprogramme

- Flexible Kapazitätszuweisung für Nachfrageschwankungen

- Geräteredundanz verhindert Produktionsverzögerungen

- Geplante Wartungspläne halten Betriebszeit aufrecht

Produktionstechnologie-Bereich:

- Standard Starrplatinen-Produktion: 2-32 Lagen, FR4-Materialien

- HDI-Produktion: Any-Layer-Mikrovias, Feinrasterbestückung

- Flex- und Starrflex-Produktion: Volumenfertigung von Flexschaltungen

- Metallkern-Produktion: Aluminium-/Kupferbasis für LED- und Leistungselektronik

- Sondermaterialien: Rogers, Taconic, Keramiksubstrate im Maßstab

Statistische Prozesskontrolle & Qualitätssysteme

Produktionskonsistenz erfordert kontinuierliche Überwachung und schnelle Reaktion auf Prozessvariation in unseren modernen PCB-Fabrik-Betrieben.

Statistische Prozesskontrolle (SPC):

- Echtzeit-Parameterüberwachung: Leiterbahnbreite, Kupferdicke, Registrierung

- Kontrollkarten: Verfolgen Variationstrends, bevor Spezifikationen überschritten werden

- Cpk-Analyse: Quantifiziert Prozessfähigkeit (Ziel >1.33)

- Automatisierte Warnungen: Lösen Untersuchung aus, wenn außer Kontrolle

- Korrekturmaßnahmensysteme: Verhindern Wiederauftreten von Defekten

Prozessfähigkeitsmetriken:

- First-Pass-Yield: Prozentsatz, der ohne Nacharbeit besteht (Ziel >95%)

- Defektrate: Fehleranteil in ppm (Parts Per Million) Tracking

- Termintreue: Prozentsatz, der geplante Termine einhält (Ziel >98%)

- Kundenrückgaberate: Feldausfälle pro Tausend versendeter Boards

Qualitätsmanagementsysteme:

- ISO 9001:2015: Qualitätsmanagement-Grundlage

- IATF 16949: Automotive-Produktionsanforderungen

- ISO 13485: Medizingeräteherstellung

- AS9100: Luft- und Raumfahrtqualitätsstandards

- IPC-A-600/6012: Verarbeitungs- und Leistungsspezifikationen

Produktionsdokumentation:

- Fertigungsbegleitscheine: Zeichnen Prozessparameter für jede Charge auf

- Erstmusterprüfung (FAI): Validiert initiale Produktionseinrichtung

- PPAP-Dokumentation: Automotive Production Part Approval Process

- Konformitätsbescheinigung (C of C): Material- und Prozessverifikation

- Testdatensätze: Elektrische Ergebnisse, Impedanzmessungen, Dimensionsberichte

Unsere umfassenden PCB-Fertigungs-Prozesse gewährleisten Konsistenz vom Prototyp bis zu Hochvolumen-Produktionsläufen.

Produktionskostenoptimierungsstrategien

Die Wirtschaftlichkeit der Volumenproduktion unterscheidet sich dramatisch von der Prototypenpreisgestaltung. Das Verständnis der Kostentreiber ermöglicht Optimierung durch fortschrittliche PCB-Services-Unterstützung.

Materialkostenreduzierung:

- Volumenpreise: Verhandelte Sätze mit Materiallieferanten

- Panel-Ausnutzung: Optimiert Board-Layout zur Abfallminimierung

- Materialstandardisierung: Reduziert Lagerkomplexität

- Alternativmaterialien: Kosteneffektive Ersatzstoffe, wo Leistung es erlaubt

Prozesseffizienzverbesserungen:

- Automatisierte Handhabung: Reduziert Arbeitskosten, verbessert Konsistenz

- Durchlaufzeitreduzierung: Erhöht Durchsatz ohne Geräteinvestition

- Ausbeuteverbesserung: Reduziert Ausschuss- und Nacharbeitskosten

- Schlanke Fertigung: Beseitigt nicht wertschöpfende Aktivitäten

Lieferkettenoptimierung:

- Bauteil-Volumenpreise: Nutzt Einkaufsmacht

- Lieferantenmanaged Inventory (VMI): Reduziert Lagerkosten

- Konsignationsprogramme: Stundet Zahlung bis zum Verbrauch

- Langfristige Vereinbarungen: Sichern Preise für Produktionsstabilität

Test- & Qualitätskostenbalance:

- Statistische Stichproben: Reduziert Testzeit bei Beibehaltung des Konfidenzniveaus

- Automatisierte Tests: Schnellerer Durchsatz als manuelle Methoden

- Ursachenanalyse: Verhindert Defekte statt sie zu entdecken

- Poka-Yoke (Fehlervermeidung): Designs verhindern Montagefehler

Produktionsplanung & Lieferkettenmanagement

Zuverlässige Produktion erfordert synchronisierten Materialfluss und Kapazitätsplanung, koordiniert durch erfahrene PCB-Hersteller-Betriebe.

Nachfrageprognose & Planung:

- Rollierende Prognosen: 3-12 Monate Sichtbarkeit ermöglicht Materialplanung

- Sicherheitsbestand: Puffert Nachfragevariabilität

- Lieferzeitmanagement: Koordiniert Materialankunft mit Produktionsplänen

- Kapazitätszuweisung: Reserviert Produktionsslots für zugesagte Volumen

Materialbedarfsplanung (MRP):

- Stücklistenmanagement (BOM): Verfolgt Komponentenanforderungen

- Bestandskontrolle: Hält optimale Lagerbestände

- Nachbestellpunkt-Berechnungen: Löst Beschaffung zum geeigneten Zeitpunkt aus

- Obsoleszenzüberwachung: Proaktive Benachrichtigung über End-of-Life-Komponenten

Produktionsplanung:

- Arbeitsauftragsmanagement: Sequenziert Jobs für optimalen Fluss

- Engpassmanagement: Verhindert Kapazitätseinschränkungen

- Beschleunigungsfähigkeit: Bearbeitet dringende Anforderungen ohne Planungsunterbrechung

- Lieferkoordination: Stimmt Sendungen mit Kundenanforderungen ab

Lieferkettenrisikominderung:

- Dual Sourcing: Verhindert Single-Point-Failures

- Komponentenzuteilungsmanagement: Navigiert durch Lieferengpässe

- Alternative Komponentenqualifikation: Ermöglicht Substitutionen bei Bedarf

- Pufferbestand: Schützt vor Lieferunterbrechungen

Prototypen-zu-Produktion-Übergang

Nahtlose Skalierung vom Prototyp zur Volumenfertigung verhindert kostspielige Überraschungen durch unsere integrierte PCB-Design-Unterstützung und Fertigungsexpertise.

Vorproduktionsvalidierung:

- Design for Manufacturing (DFM)-Review: Optimiert für Volumenproduktion

- Prozessfähigkeitsstudien: Validiert, dass Prozesse Spezifikationen erfüllen können

- Pilotserie: Produziert 50-200 Boards zur Validierung von Werkzeugen und Prozessen

- Ausbeuteanalyse: Identifiziert und adressiert systematische Probleme

Produktionsdokumentationsentwicklung:

- Fertigungsarbeitsanweisungen: Dokumentiert jeden Prozessschritt

- Qualitätsinspektionskriterien: Definiert Annahmestandards

- Testverfahren: Spezifiziert elektrische und funktionale Verifikation

- Verpackung und Etikettierung: Stellt korrekte Produktidentifikation sicher

Werkzeug- & Gerätevorbereitung:

- Testadapter: Bett-der-Nadeln oder Flying-Probe-Programmierung

- SMT-Schablonen: Optimierte Aperturen für Produktionspastenauftrag

- Montagevorrichtungen: Gewährleistet konsistente Bauteilplatzierung

- Handhabungsschalen und Träger: Schützt Boards während der Verarbeitung

Erstmusterprüfung (FAI):

- Dimensionsverifikation: Bestätigt fertige Größe und Merkmale

- Elektrische Tests: Validiert alle Netze auf Durchgang und Isolierung

- Mikroschnittanalyse: Zerstörende Prüfung validiert interne Qualität

- Funktionstests: Power-On-Verifikation unter spezifizierten Bedingungen

HILPCB Produktions-Exzellenz

Volumenproduktionsfähigkeiten:

- Skalierbare Kapazität: Von Prototypen und kleinen Chargen bis zur Hochvolumenproduktion, die Millionen von Boards jährlich erreicht.

- Technologieabdeckung: Starr, Starrflex, Flex, HDI, Metallkern und Boards mit Sondermaterialien (z.B. Hoch-Tg, HF, Mikrowellenlaminate).

- Lagenanzahl: 2 bis 64 Lagen, einschließlich sequentieller Laminierung und fortschrittlicher Stack-Up-Designs.

- Integrierte Bestückung: SMT, Through-Hole, Mischtechnologie und Turnkey-PCB-Bestückungsdienstleistungen.

Qualität & Zuverlässigkeit:

- Statistische Prozesskontrolle für alle kritischen Parameter

- ISO 9001, IATF 16949, ISO 13485, AS9100 zertifiziert

- First-Pass-Yield >95% für etablierte Produkte

- Termintreue >98% Leistung

Kostenwettbewerbsfähigkeit:

- Chinesische Fertigungskostenvorteile

- Volumenpreise für Materialien und Komponenten

- Optimierte Prozesse reduzieren Abfall und Durchlaufzeit

- Flexible Geschäftsmodelle (Turnkey, Konsignation, partiell)

Lieferkettenmanagement:

- Bauteilebeschaffung von autorisierten Distributoren

- Inventarprogramme (VMI, Konsignation, Pufferbestand)

- Obsoleszenzüberwachung und alternative Empfehlungen

- Globale Logistikkoordination

Von Pilotserien bis zu Millionen von Boards liefert HILPCB skalierbare China-PCB-Produktion mit konsistenter Qualität, wettbewerbsfähigen Preisen und zuverlässiger Lieferung. Unser umfassender PCB-Lösungen-Ansatz gewährleistet reibungslose Übergänge von der Entwicklung bis zur Volumenfertigung.

Häufig gestellte Fragen

F1: Was ist die Mindestbestellmenge für die Volumen-PCB-Produktion? Die Niedrigvolumenproduktion beginnt bei 50-100 Boards. Mittelvolumen 500+, Hochvolumen 5.000+. Die Volumenpreisgestaltung beginnt typischerweise bei etwa 500-1.000 Boards, abhängig von der Komplexität. Prototypenmengen (1-50) verfügbar, aber zu höheren Stückkosten.

F2: Wie vergleicht sich die China-PCB-Produktionspreisgestaltung mit der inländischen Fertigung? Die China-Produktion ist typischerweise 30-60% günstiger für komplexe Boards aufgrund von Arbeitskräften, Materialbeschaffung und Skaleneffekten. Die Lieferzeit kann länger sein (Versand), aber die Volumenproduktionsplanung berücksichtigt dies. Bester Wert für etablierte Produkte mit stabiler Nachfrage.

F3: Welche Qualitätszertifizierungen sind für die Produktions-PCB-Fertigung wichtig? ISO 9001 Basis für Qualitätsmanagement. IATF 16949 essentiell für die Automobilproduktion. ISO 13485 erforderlich für Medizingeräte. AS9100 für Luft- und Raumfahrtanwendungen. Überprüfen Sie aktuelle Zertifikate und aktuelle Auditberichte, nicht nur Behauptungen.

F4: Wie lange dauert der Prototypen-zu-Produktion-Übergang? Pilotserienvalidierung: 2-4 Wochen inklusive Werkzeuge und Erstmusterprüfung. Produktionshochlauf: 4-8 Wochen bis zum Vollvolumen, abhängig von Komplexität und Materialverfügbarkeit. Frühes Engagement während der Designphase beschleunigt den Übergang.