Im Zuge des unaufhaltsamen Strebens nach Miniaturisierung und verbesserter Leistung in der Elektronik hat sich die Dünnschicht-PCB-Technologie als Eckpfeiler für Hochfrequenz-, Präzisions- und mission-kritische Schaltungen etabliert. Bei HILPCB sind wir auf die Herstellung von Dünnschicht-PCBs auf Keramik- und Hybridsubstraten spezialisiert und liefern hochdichte, verlustarme Verbindungen, die für Luft- und Raumfahrtradar, optische Kommunikation, HF-Module und fortschrittliche Medizininstrumente unerlässlich sind.

Was ist eine Dünnschicht-PCB?

Eine Dünnschicht-PCB ist eine Präzisionsschaltung, die durch Abscheiden metallischer Leiterbahnen auf ein isolierendes Keramik-, Glas- oder Halbleitersubstrat mittels Vakuumabscheidungstechniken wie Sputtern oder Verdampfen erzeugt wird. Im Gegensatz zu traditionellen Leiterplatten, die Kupferfolien laminieren und ätzen, werden Dünnschichtleiter Schicht für Schicht aus Atomen zu ultra-gleichmäßigen Schichten aufgebaut, typischerweise 1 bis 10 µm dick. Diese Methode ermöglicht unübertroffene Feinleiter-Definition, außergewöhnliche Dimensionsstabilität und überlegene elektrische Leistung.

Diese Technologie ist unverzichtbar, wenn sub-mikronale Genauigkeit oder außergewöhnliche Hochfrequenzstabilität von größter Bedeutung sind – wie bei Mikrowellenfiltern, photonischen Sensoren, Leistungsverstärkern oder implantierbaren Medizingeräten. Im Vergleich zur konventionellen PCB-Fertigung liefern Dünnschichtschaltungen:

- Überlegene Impedanzkontrolle mit minimaler dielektrischer Variation über das Substrat.

- Geringe Leiteroberflächenrauheit, die signifikant den Signal-Einfügungsverlust bei hohen Frequenzen reduziert.

- Hervorragende Wärmeleitfähigkeit, ideal zur Wärmeableitung von leistungsdichten Komponenten.

- Vakuumkompatible und strahlungsbeständige Materialien, geeignet für Luft- und Raumfahrtsysteme.

Diese Eigenschaften etablieren Dünnschicht-PCBs als Rückgrat moderner HF-, optischer und medizinischer Elektronik, wo Leistungstoleranzen keinen Spielraum für Fehler lassen.

Wichtige Unterschiede: Dünnschicht- vs. Dickschicht-Schaltungen

Obwohl beide Technologien Keramiksubstrate nutzen, unterscheiden sich Dünnschicht- und Dickschicht-Schaltungen grundlegend in ihren Materialien, Abscheidemethoden und Leistungsmerkmalen.

| Merkmal | Dünnschicht-PCB | Dickschicht-Schaltung |

|---|---|---|

| Leiterbildung | Physikalische Gasphasenabscheidung von reinen Metallen wie Au, Pt, Ti oder Cu. | Siebdruck von leitfähigen Pasten, gefolgt von Sintern. |

| Leiterbahnauflösung | Fähig zu ≤10 µm Strukturen. | Typischerweise ≥100 µm. |

| Oberflächenfinish | Spiegelschliff und hochgradig gleichmäßig. | Rauhere Oberfläche, abhängig von der Zusammensetzung der gebrannten Paste. |

| Elektrische Verluste | Extrem niedrig, ideal für Hochgeschwindigkeits-Digital- und HF-Anwendungen. | Höher aufgrund von Oberflächenrauheit und Widerstand des Bindemittelmaterials. |

| Thermische Stabilität | Ausgezeichnet, geeignet für Luft- und Raumfahrt und Hochtemperatureinsatz. | Gut, aber begrenzt durch die thermische Ausdehnung des Glasbindemittels in der Paste. |

| Kosten und Volumen | Höhere Präzision und Kosten, geeignet für kleine bis mittlere Stückzahlen. | Geringere Kosten, ideal für Hochvolumen-Leistungshybridmodule und Sensoren. |

Dünnschichtschaltungen glänzen in miniaturisierten HF-Modulen und Präzisionssensoren, während Dickschicht-Technologie in Leistungshybriden, Automotive-Steuerungen und Heizschaltungen dominiert. Viele fortschrittliche Designs integrieren beide; zum Beispiel durch Verwendung von Dünnschicht für Hochfrequenz-Signalrouting und Dickschicht für gedruckte Widerstände auf demselben Keramik-PCB-Produkt.

Substratmaterialien und Abscheidetechniken: Ein detaillierter Überblick

Die Leistung einer Dünnschicht-PCB ist intrinsisch mit der Wahl des Substratmaterials und der Präzision des Fertigungsprozesses verbunden. Bei HILPCB beherrschen wir eine breite Palette von Materialien und Techniken, um strenge anwendungsspezifische Anforderungen zu erfüllen.

Fortschrittliche Substratmaterialien

Das Substrat ist die Grundlage der Schaltung und bestimmt ihr thermisches, mechanisches und elektrisches Verhalten.

- Aluminiumoxid: Der Industriestandard, Aluminiumoxid bietet eine robuste Balance aus mechanischer Festigkeit, ausgezeichnet elektrischer Isolierung und guter Wärmeleitfähigkeit. In verschiedenen Reinheitsgraden erhältlich, liefert höhere Reinheit eine glattere Oberfläche und geringeren dielektrischen Verlust, geeignet für höhere Frequenzen.

- Aluminiumnitrid: Die erste Wahl für das Wärmemanagement, AlN zeichnet sich durch überlegene Wärmeableitung aus, die der einiger Metalle nahekommt. Sein Wärmeausdehnungskoeffizient stimmt eng mit Silizium überein, macht es ideal für Hochleistungs-HF-Bauteile und direkte Chip-on-Board-Montagen, wo thermische Spannung minimiert werden muss.

- Saphir: Bietet eine atomar glatte Oberfläche, Saphir ist perfekt für Anwendungen, die extrem feine Leiterbahnen und kontrollierte optische Eigenschaften erfordern. Seine Transparenz und hohe dielektrische Festigkeit machen es zur ersten Wahl für Optoelektronik, LEDs und Hochleistungs-Mikrowellenschaltungen.

- Quarz: Wenn ultimative Hochfrequenzleistung benötigt wird, ist Quarz unübertroffen. Es zeichnet sich durch eine extrem niedrige dielektrische Konstante und den niedrigsten Verlustfaktor gängiger Substrate aus, macht es essentiell für Millimeterwellen-Anwendungen, Satellitenkommunikation und Präzisionsoszillatoren.

- Zirkonoxid & andere Dielektrika: Materialien wie Zirkonoxid werden für ihre hohe dielektrische Festigkeit und Robustheit in rauen Umgebungen verwendet, einschließlich Lasersystemen und medizinischen Sensoren.

| Material | Wärmeleitfähigkeit | Dielektrizitätskonstante | Verlustfaktor |

|---|---|---|---|

| Aluminiumoxid | 24 - 30 | ~9.8 | 0.0001 - 0.0002 |

| Aluminiumnitrid | 170 - 200 | ~8.9 | 0.0002 - 0.0005 |

| Saphir | 35 - 42 | ~9.4 - 11.6 | <0.0001 |

| Quarz | ~1.4 | ~3.8 | <0.0001 |

Der Dünnschicht-Abscheidungs- und Strukturierungs-Workflow

Die Herstellung von Dünnschichtschaltungen ist ein mehrstufiger Prozess, der in einer reinen Reinraumumgebung durchgeführt wird, um Kontamination zu verhindern und Präzision zu gewährleisten.

- Substratvorbereitung: Der Prozess beginnt mit rigoroser Reinigung des Substratwafers. Dies beinhaltet Ultraschallbäder, Solventspülungen und oft Plasmaätzen, um organische oder partikuläre Verunreinigungen zu entfernen. Eine atomar saubere Oberfläche ist kritisch für starke Haftung der nachfolgenden Metallschichten.

- Physikalische Gasphasenabscheidung: Dies ist der Kernschritt, bei dem die Metallschichten in einer Hochvakuumkammer abgeschieden werden.

- Sputtern: Ein Inertgas wird ionisiert, um ein Plasma zu erzeugen. Diese Ionen bombardieren ein Target aus dem gewünschten Metall. Der Aufprall löst Metallatome, die dann zum Substrat wandern und sich darauf als dünner, dichter und hoch haftender Film ablagern. Sputtern ist exzellent zum Erzeugen von Haftschichten, bevor die primäre leitfähige Schicht abgeschieden wird.

- Verdampfen: Das Quellenmetall wird im Vakuum erhitzt, bis es verdampft. Der Metalldampf wandert in einer geraden Linie und kondensiert auf dem kühleren Substrat. Während es sehr reine Filme produzieren kann, ist die Haftung generell weniger robust als beim Sputtern.

- Fotolithografie: Dieser Prozess überträgt das Schaltungsdesign von einer digitalen Datei auf die Substratoberfläche.

- Photoresist-Beschichtung: Ein lichtempfindliches Polymer, bekannt als Photoresist, wird auf das metallisierte Substrat spin-beschichtet, um eine gleichmäßige Schicht zu erzeugen.

- Belichtung: Eine Fotomaske – eine Glasplatte mit einem opaken Muster der gewünschten Schaltung – wird präzise über dem Substrat ausgerichtet. Die Anordnung wird dann UV-Licht ausgesetzt, das den Photoresist in den belichteten Bereichen chemisch verändert.

- Entwicklung: Das Substrat wird in eine Entwicklerlösung getaucht, die entweder den belichteten oder unbelichteten Photoresist wegwäscht und das darunterliegende Metall im Muster der Schaltung freilegt.

- Ätzen: Das Schaltungsmuster wird permanent in die Metallschicht geätzt.

- Nassätzen: Verwendet chemische Bäder zum Auflösen des ungeschützten Metalls. Es ist schnell aber isotrop, was bedeutet, es ätzt in alle Richtungen, was "Unterätzung" verursachen und die minimale Strukturgröße limitieren kann.

- Trockenätzen: Verwendet einen fokussierten Ionenstrahl zum physikalischen Entfernen des ungeschützten Metalls. Dieser Prozess ist hochgradig gerichtet, ermöglicht die Erzeugung extrem feiner, scharfkantiger Spuren, essentiell für Hochfrequenzleistung.

- Resist-Entfernung und Tempern: Der verbleibende Photoresist wird chemisch entfernt, zurück bleibt das finale metallische Schaltungsmuster. Der Wafer kann dann getempert werden, um Spannung abzubauen und further die Filmhaftung und Stabilität zu verbessern.

Dieser akribische, schrittweise Prozess erlaubt es HILPCB, die ultra-hohe Präzision zu erreichen, die die Dünnschicht-Technologie definiert.

Anwendungen in Hochfrequenz- und Medizingeräten

Dünnschicht-PCBs sind kritische Ermöglicher über Industrien hinweg, wo Signalintegrität, Miniaturisierung und Umweltstabilität nicht verhandelbar sind.

HF- und Mikrowellensysteme

In 5G-Transceivern, Phased-Array-Antennen und Satelliten-Downconvertern bestimmen niedriger Einfügeverlust und stabile Phasenleistung direkt die Systemgenauigkeit. Die präzise Impedanzkontrolle von Dünnschichtschaltungen gewährleistet nahtlose Integration mit aktiven Komponenten in hybriden Mikrowellenmodulen.

Luft- und Raumfahrt & Verteidigung

Die Fähigkeit, Vakuum, extreme Temperaturen, Vibration und Strahlung zu widerstehen, macht Dünnschicht-PCBs zur bevorzugten Verbindungstechnologie in Raumfahrzeugnutzlasten, Lenksystemen und fortschrittlichen Radarsystemen. Goldbasierte Metallisierung widersteht Oxidation, gewährleistet langfristige Zuverlässigkeit in rauen Umgebungen.

Optische und Sensorelektronik

Optoelektronische Module, Photodioden und Spektrometer verlassen sich auf Dünnschichtsubstrate für präzise Signalführung und reflektive Oberflächenkontrolle. Ihre low-profile, planare Architektur unterstützt die mikrometergenaue Ausrichtung, die für kritische optische Komponenten erforderlich ist.

Medizingeräte und Bioelektronik

Implantierbare Stimulatoren, Diagnosesensoren und chirurgische Sonden nutzen Dünnschichtschaltungen für ihre Biokompatibilität, Potenzial für hermetische Versiegelung und langfristige Zuverlässigkeit. Materialstapel wie Titan-Gold auf Aluminiumoxid oder Saphir bieten sowohl elektrische Leitfähigkeit als auch Korrosionsbeständigkeit, gewährleisten sicheren, stabilen Betrieb im menschlichen Körper.

Leistungs- und Hybrid-Mikroelektronik

In Leistungsverstärkern und HF-Treibern minimieren Dünnschicht-Verbindungen parasitäre Verluste, während das Keramiksubstrat effizient Wärme abführt. Diese Module kombinieren oft Keramik-PCB-Montage mit Dünnschicht-Signalschichten, um kompakte, thermisch gemanagte System-in-Package-Designs zu erstellen.

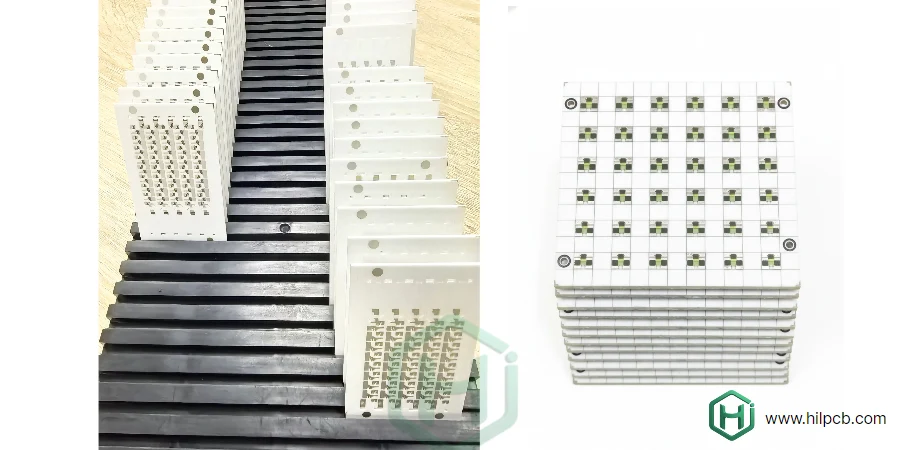

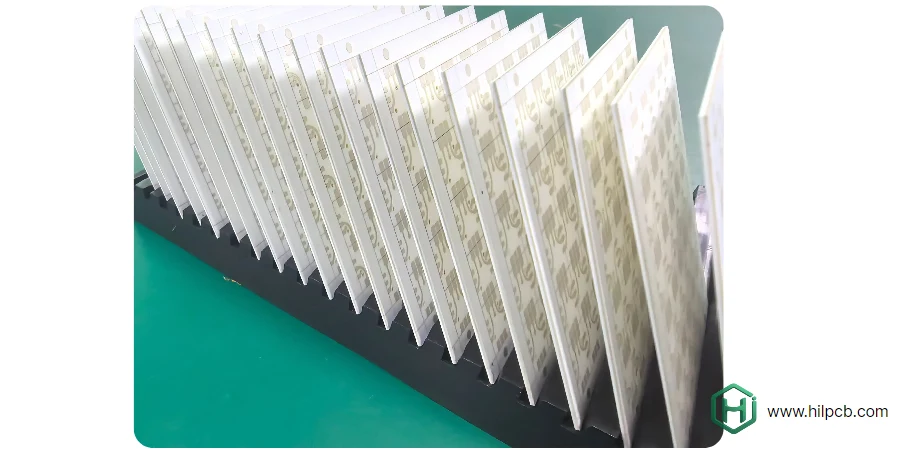

Design- und Fertigungsfähigkeiten bei HILPCB

HILPCB liefert End-to-End-Dünnschicht-PCB-Fertigung – vom Substrat-Engineering über Strukturierung, Zersägen und Finaltest – unter einem einzigen, streng kontrollierten Workflow.

Technische Fähigkeiten

- Designberatung für Impedanzanpassung, Wärmemanagement und Leiterbahnoptimierung.

- Mehrschichtige Keramikstrukturen und Dünnschicht-Dickschicht-Hybridintegration.

- Finite-Elemente-Analyse für thermische Spannungs- und Frequenzgangmodellierung.

- Individuelle gefüllte Vias und Randmetallisierung für robuste Zwischenschichtverbindungen.

- Hermetische Versiegelung und Verpackung für medizinische oder luft- und raumfahrttaugliche Baugruppen.

Fertigungsparameter

- Min. Leiterbahn/Abstand: 75 µm / 75 µm

- Leiterdicke: 1–15 µm

- Via-Durchmesser: 50–100 µm

- Ausrichtungsgenauigkeit: ±5 µm

- Oberflächenfinish: Au, Ni/Au, Ag oder Pt basierend auf Anwendungsanforderungen

Qualitäts- und Zuverlässigkeitstests

Jede Schaltung durchläuft umfassende elektrische, dimensionale und visuelle Inspektion. Umweltvalidierung beinhaltet thermisches Zyklieren, Feuchtigkeitsbeständigkeit und Haftzugtests, um stabile Leistung über alle Betriebsbedingungen zu garantieren. Unsere Qualitätssysteme sind zertifiziert nach ISO 9001, ISO 13485 und AS9100, sicherstellen, dass unsere Dünnschicht-PCBs die anspruchsvollsten Industriestandards erfüllen.

Partner mit HILPCB für Dünnschicht-PCB-Exzellenz

HILPCB vereint fortschrittliche Keramiktechnik, präzise Dünnschichtabscheidung und tiefgehendes HF-Design-Know-how, um hochzuverlässige Verbindungen zu liefern, die die anspruchsvollsten Systeme von morgen antreiben.

Ob Sie eine einschichtige Aluminiumoxid-Schaltung oder ein komplexes mehrschichtiges AlN-Hybrid für Mikrowellenverstärkung benötigen, wir garantieren Präzision, Wiederholbarkeit und Materialintegrität in jeder Phase. Unsere Einrichtung integriert Dünnschichtverarbeitung mit nachgelagerter Montage, Verpackung und Test, bietet eine komplette, schlüsselfertige Lösung, die Ihre Produktentwicklung und Markteinführungszeit beschleunigt.

Entdecken Sie, wie HILPCB Ihre Hochfrequenz- oder medizinische Elektronik mit unserer branchenführenden Dünnschicht-PCB-Technologie verbessern kann.