Keramik-Leiterplattenherstellung | DBC, DPC & LTCC für Hochtemperatur- und Hochfrequenzleistung

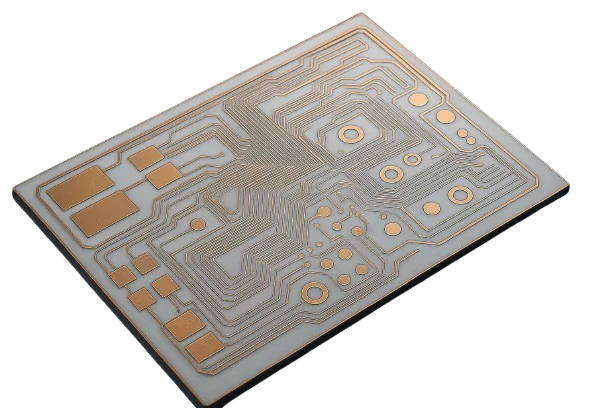

Aluminiumoxid (Al2O3) und Aluminiumnitrid (AlN) Keramik-Leiterplatten mit DBC/DPC-Kupfer, hoher Wärmeleitfähigkeit bis zu 170–190 W/m·K (einhundertsiebzig bis einhundertneunzig Watt pro Meter-Kelvin) und stabiler Hochfrequenzleistung. Ideal für Leistungsmodule, Hochfrequenz-Frontends und LED-Module im Temperaturbereich von −55°C bis +250°C (minus fünfundfünfzig bis plus zweihundertfünfzig Grad Celsius).

Warum Keramik-Leiterplatten wählen

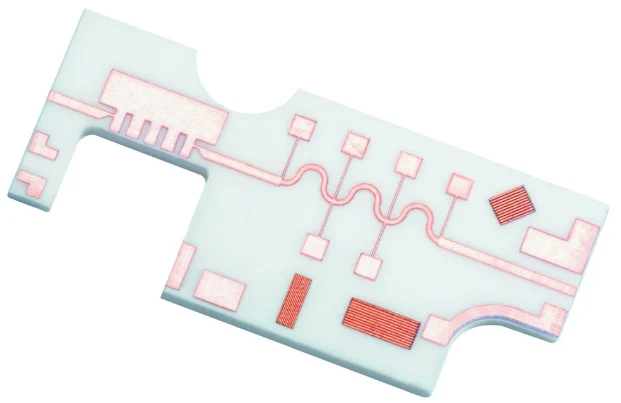

Thermische Pfadeffizienz und HF-Stabilität in rauen UmgebungenKeramiksubstrate bieten einen direkten thermischen Pfad vom Übergang zum Kühlkörper, was einen zuverlässigen Betrieb bei hoher Leistungsdichte und Temperaturwechseln ermöglicht. DBC verbindet dicke Kupferschichten mit Keramik für niedrigen thermischen Widerstand; DPC unterstützt Dünnschichtpräzision für HF-Mikrostreifen und koplanare Leitungen. Im Vergleich zu FR-4 behalten Keramiken die dielektrische Stabilität bis zu 10–20 GHz (zehn bis zwanzig Gigahertz) mit minimaler Drift in Dk/Df.

Kritisches Risiko: CTE-Unterschiede zwischen Die, Substrat und Gehäuse können Lötermüdung und Delaminierung bei −55↔+250°C (minus fünfundfünfzig bis plus zweihundertfünfzig Grad Celsius) beschleunigen.

Unsere Lösung: AlN (CTE ~4,5 ppm/°C — ungefähr vier Komma fünf Teile pro Million pro Grad Celsius) passt gut zu Silizium, während Aluminiumoxid eine kostengünstige Basis bietet. Wir modellieren Spannungen mit FEA, validieren die Lötintegrität durch thermischen Schock und fügen Zuverlässigkeitsdesigns wie Hohlraumgrenzen und Bond-Pull-Tests hinzu. Für die thermische Stapelplanung siehe Hinweise zur Wärmemanagement und HF-Materialauswahl in HF-Leiterplattenmaterialien.

- DBC-Kupfer für niedrigen thermischen Widerstand; DPC für Dünnschicht-HF-Präzision

- Stabile dielektrische Eigenschaften für HF- und Mikrowellendesigns

- FEA-gestützte Materialauswahl zur Minimierung von CTE-induzierten Spannungen

- Zuverlässigkeitsprüfung: thermischer Schock, Burn-in, Bond-Pull- und Schertests

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

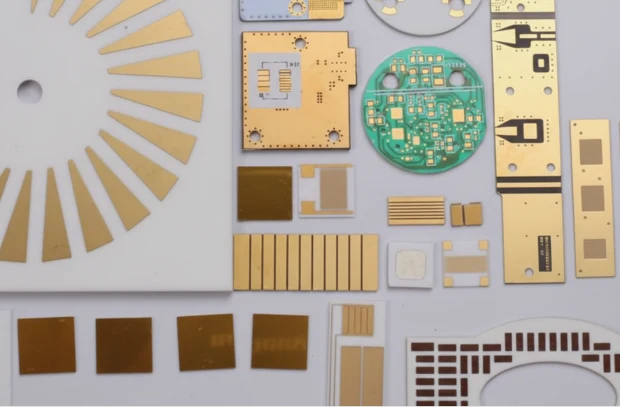

Herstellungsexzellenz: DBC, DPC und LTCC

Prozesskontrolle und Materialrückverfolgbarkeit für kritische AnwendungenDBC verwendet Hochtemperaturverbindung, um Kupferfolien mit Keramik zu verbinden, wobei die Verbindungsfestigkeit durch Peel-Tests mit über 1,4 N/mm (ein Komma vier Newton pro Millimeter) validiert wird. DPC deponiert Metall über Dünnschichtprozesse für Feinleitenkontrolle und unterstützt 50/50 µm (fünfzig/fünfzig Mikrometer) Leiterbahn/Abstand. LTCC-Co-Brand integriert mehrschichtige Keramiken mit eingebetteten Leitern und Durchkontaktierungen für kompakte HF-Module.

Schlüsselparameter werden mit SPC überwacht: Kupferdickenschwankungen innerhalb von ±10% (plus/minus zehn Prozent), Metallhaftung und Durchkontaktierungsqualität. Die HF-Leistung wird mit TDR und VNA verifiziert, um die Impedanz innerhalb von ±5% (plus/minus fünf Prozent) für Mikrostreifen/Differenzialpaare sicherzustellen. Für Teststrategien und Abdeckungstiefe siehe funktionale Tests.

- DBC-Verbindungsvalidierung durch Peel- und thermische Zyklustests

- DPC-Dünnschichtleitungen bis zu 50/50 µm (fünfzig/fünfzig Mikrometer)

- LTCC-Mehrschichtintegration für kompakte HF-Module

- SPC-Kontrolle für Kupfer, Haftung und Durchkontaktierungsintegrität

Technische Spezifikationen für Keramik-Leiterplatten

Thermische, HF- und mechanische Leistung für Leistungs- und Mikrowellendesigns

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Substratmaterialien | Aluminiumoxid (Al2O3) 96% | Aluminiumnitrid (AlN), LTCC-Optionen | Materialdatenblätter |

Wärmeleitfähigkeit | 24–30 W/m·K (vierundzwanzig bis dreißig Watt pro Meter-Kelvin) Aluminiumoxid | 170–190 W/m·K (einhundertsiebzig bis einhundertneunzig Watt pro Meter-Kelvin) AlN | Herstellerspezifikationen |

CTE (Z-Achse) | Aluminiumoxid ~6,5–7,0 ppm/°C (ungefähr sechs Komma fünf bis sieben Komma null Teile pro Million pro Grad Celsius) | AlN ~4,5 ppm/°C (ungefähr vier Komma fünf Teile pro Million pro Grad Celsius) | Materialdatenblätter |

Kupferdicke | 1–2 oz (35–70 µm — fünfunddreißig bis siebzig Mikrometer) | Bis zu 6 oz (bis zu einhundertachtzig Mikrometer) | IPC-4562 |

Min. Leiterbahn/Abstand | 100/100 µm (einhundert/einhundert Mikrometer) | 50/50 µm (fünfzig/fünfzig Mikrometer) DPC | Prozessfähigkeit |

Betriebstemperatur | −40°C bis +150°C (minus vierzig bis plus einhundertfünfzig Grad Celsius) | −55°C bis +250°C (minus fünfundfünfzig bis plus zweihundertfünfzig Grad Celsius) | Anwendungsprofil |

Impedanzkontrolle | ±10% (plus/minus zehn Prozent) | ±5% (plus/minus fünf Prozent) mit TDR/VNA-Korrelation | Testmethoden |

Oberflächenbeschichtung | ENIG, OSP | ENEPIG, Weich/Hart-Gold, Drahtbondfähige Beschichtungen | IPC-4552 |

Zuverlässigkeitstests | Thermoschock, Bondzug | Burn-in, Hochtemperaturlagerung, Feuchtigkeitsbelastung | Kundentestplan |

Zertifizierungen | ISO 9001, UL, RoHS/REACH | IATF 16949, ISO 13485, IPC Klasse 3 Verarbeitung | Industriestandards |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

Design-Überlegungen: Material, Schichtung und Verbindung

Wählen Sie AlN, wenn Wärmefluss und CTE-Anpassung dominieren; wählen Sie Aluminiumoxid für kostensensitive RF- oder LED-Plattformen, bei denen die thermische Dichte moderat ist. Für extreme Wärmedichte oder wenn FR-4-Hybridisierung erforderlich ist, ziehen Sie eine Schichtung mit verlustarmen Materialien in Betracht — siehe Rogers PCB für Signallagen, während Keramik für den Wärmepfad beibehalten wird. Bei der Verwendung von BeO (Berylliumoxid) in älteren Designs handhaben wir es unter strengen Sicherheits- und Compliance-Kontrollen während der Fertigung und Abfallentsorgung.

RF- und Leistungsvalidierung

RF-Strukturen werden mit VNA für S-Parameter und mit TDR für Impedanz innerhalb von ±5 % (plus/minus fünf Prozent) verifiziert. Wir verwenden Onboard-Coupons oder unabhängige Coupons, abhängig von der Panel-Dichte und der Routing-Nähe. Leistungsmodule unterliegen thermischem Schock und Burn-in, um Frühausfälle vor dem Feldeinsatz zu identifizieren; siehe Burn-in-Tests für Methodik und Screening-Schwellen.

Anwendungen und Branchenfälle

Keramik-PCBs werden in Automobil-Leistungsmodulen, RF-Frontends, Lasertreibern und Hochhelligkeits-LED-Modulen eingesetzt. Für Wärmeableitung und zuverlässigen Hochtemperaturbetrieb, siehe unseren Wärmemanagement-Leitfaden; für RF-Schichtmaterial-Abwägungen, siehe Hochfrequenzmaterialien. Wenn Ihr Design einen hybriden Ansatz zur Reduzierung von Verlusten auf Signallagen benötigt, ziehen Sie Rogers PCB neben Keramik für den Wärmepfad in Betracht.

Technische Absicherung & Zertifizierungen

Erfahrung: Jedes Keramik-PCB-Programm durchläuft umfassende thermische Modellierung und Leistungszyklusvalidierung, um Langzeitzuverlässigkeit unter extremen Bedingungen zu gewährleisten. Finite-Elemente-Analyse (FEA) wird angewendet, um CTE-Fehlanpassungen zwischen Substraten, Metallisierung und Komponenten zu bewerten, wodurch Lötermüdung von −55°C bis +350°C (minus fünfundfünfzig bis plus dreihundertfünfzig Grad Celsius) verhindert wird.

Expertise: Wir optimieren DBC- und DPC-Parameter — Kupferdicke, Haftschichtdiffusion und Oxidmanagement — um voidfreie Verbindung und Ebenheit innerhalb von ±20 µm (plus/minus zwanzig Mikrometer) zu erhalten. Dielektrizitäts- und Isolationswiderstand werden durch 100 % automatisierte Tests verifiziert. Für Prozesshinweise, siehe Hochthermische PCB und Keramik-PCB-Design.

Autorität: Fertigungen entsprechen IPC-6012DS, MIL-PRF-31032 und ISO 9001, mit Auditbereitschaft nach IATF 16949 und ISO 13485. Konformitätszertifikate und Testzusammenfassungen sind im MES für vollständige Rückverfolgbarkeit verlinkt.

Vertrauenswürdigkeit: Chargen werden serialisiert und mit thermischen Zyklus- und Lötbarkeitsberichten abgeglichen; Datenintegrität wird unter kalibrierten Geräten und digitalen Traveler-Systemen gewährleistet. Für verwandte Hochzuverlässigkeitsplattformen, erkunden Sie Hochthermische PCB.

Häufig gestellte Fragen

Which ceramic material should I choose for my application?

What documentation is essential for accurate quoting?

How do you verify RF and impedance performance?

Do you support high-reliability packaging features?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.