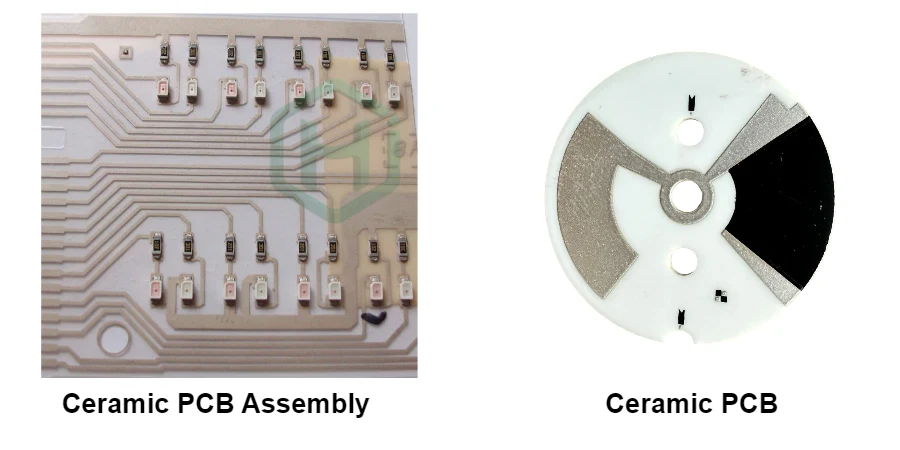

Standard-Montageprozesse versagen dort, wo Leistung von größter Bedeutung ist. Für Hochleistungs-, Hochfrequenzsysteme, die in extremen Umgebungen arbeiten, ist die Keramik PCB Montage der Schlüssel zur Erreichung der notwendigen Präzision, thermischen Zuverlässigkeit und Langzeitstabilität.

Bei HILPCB sind wir Spezialisten auf diesem anspruchsvollen Gebiet. Wir bieten eine vertikal integrierte Lösung – von der anfänglichen Keramik PCB Fertigung bis zur Endmontage, Funktionsprüfung und Verpackung. Dieser schlüsselfertige Ansatz liefert die konsistente, mission-kritische Qualität, die für fortschrittliche Automobil-, Luft- und Raumfahrt- und Medizinelektronik erforderlich ist.

Warum Keramik PCB Montage spezialisiertes Fachwissen erfordert

Das Bestücken von Komponenten auf Keramiksubstraten wie Aluminiumoxid (Al₂O₃), Aluminiumnitrid (AlN) und Siliziumnitrid (Si₃N₄) unterscheidet sich grundlegend von der Arbeit mit Standard-FR-4. Die einzigartigen Materialeigenschaften von Keramik stellen Herausforderungen dar, die spezielle Geräte, Materialien und Prozesskontrolle erfordern.

- Hohe thermische Masse: Keramik absorbiert und speichert deutlich mehr Wärme als FR-4. Dies erfordert ein sorgfältig kontrolliertes und längeres Reflow-Profil, um eine ordnungsgemäße Lötstellenbildung ohne Beschädigung der Komponenten zu erreichen.

- Wärmeausdehnungskoeffizient (CTE): Während der niedrige CTE von Keramik ein Vorteil für die Anpassung an Halbleiterchips ist, kann eine Fehlanpassung mit großen Bauteilen während des thermischen Zyklus mechanische Spannungen verursachen, wenn sie nicht korrekt gehandhabt wird.

- Oberflächeneigenschaften: Die glatte, nicht poröse Oberfläche von Keramik kann die Haftung und Benetzung von Lotpaste beeinflussen, wenn der Druckprozess nicht perfekt optimiert ist.

Die Bewältigung dieser Herausforderungen macht den Unterschied zwischen einem funktionierenden Prototyp und einem Produkt, das jahrelang zuverlässig funktionieren wird.

Bewältigung der Herausforderungen der SMT-Montage auf Keramiksubstraten

Die kritischste Phase der Keramik PCB Montage ist der Oberflächenmontageprozess (SMT). Jeder Schritt, vom Drucken der Lotpaste bis zum Reflow-Löten, muss genau auf die einzigartigen thermischen und physikalischen Eigenschaften des Keramiksubstrats kalibriert werden.

Die Herausforderung des Lotpastendrucks

Eine perfekte Lotpastenablage ist die Grundlage einer zuverlässigen Lötstelle. Auf starren Keramikoberflächen erfordert dies eine fortschrittliche Steuerung.

- Lotpastenauswahl: Wir verwenden hochaktive, lötmittelrückstandsfreie Lotpasten mit spezieller Flussmittelchemie, die für eine hervorragende Benetzung auf gängigen Keramikoberflächen wie ENIG, ENEPIG und Immersionssilber entwickelt wurde. Für Leistungsmodule werden bleihaltige (z.B. Pb92.5) oder spezielle Hochtemperatur-SAC-Legierungen verwendet.

- Schablonen- und Druckoptimierung: Wir verwenden lasergeschnittene Edelstahlschablonen, oft mit Nanobeschichtungen, um eine saubere Pastenfreigabe zu gewährleisten. Rakeldruck, Druckgeschwindigkeit und Ablöseabstand werden für jede Leiterplante sorgfältig kalibriert. Die 2D/3D-automatisierte Pasteninspektion (SPI) überprüft das Volumen und die Ausrichtung jeder Ablage, bevor ein einziges Bauteil platziert wird.

Präzise Bauteilplatzierung

Keramikplatinen weisen oft Bauteile mit feiner Rasterteilung oder Nacktchips auf, die eine hohe Platziergenauigkeit erfordern. Unsere SMT-Linien sind mit hochauflösenden Bildverarbeitungssystemen ausgestattet, die Fiducial-Markierungen direkt auf der Keramik- oder Metallisierungsschicht erkennen können. Wir können eine Platziergenauigkeit von bis zu ±25 µm erreichen, was eine perfekte Ausrichtung für BGAs, QFNs und andere komplexe Gehäuse gewährleistet.

Der kritische Reflow-Lötprozess

Hier zeigt sich die wahre Expertise. Ein falsches Temperaturprofil kann thermischen Schock (Rissbildung im Substrat) oder schlechte Lötstellen verursachen.

- Fortschrittliche Thermoprofilierung: Wir verwenden Mehrkammer-Konvektions-Reflow-Öfen (bis zu 12 Zonen), um ein präzises Wärmeprofil zu erstellen. Dies ermöglicht ein allmähliches Aufheizrampe, eine stabile Einweichzone zur Aktivierung des Flussmittels und eine kontrollierte Spitzentemperatur vor einer sorgfältig verwalteten Abkühlphase. Profile werden speziell für Aluminiumoxid im Vergleich zu Aluminiumnitrid entwickelt, die sehr unterschiedliche Wärmeleitfähigkeiten aufweisen.

- Porenfreies Vakuum-Reflow-Löten: Für Hochleistungsanwendungen wie IGBT-Module oder Hochleistungs-LEDs ist die Minimierung von Poren in der Lötstelle entscheidend für den Wärmetransport. Unsere Vakuum-Reflow-Lötfähigkeit entfernt eingeschlossene Gase aus dem geschmolzenen Lot und reduziert die Porenbildung auf weniger als 1%. Dies gewährleistet den niedrigstmöglichen Wärmewiderstand und maximale Bauteilzuverlässigkeit.

| Technik | Standard Reflow | Vakuum Reflow |

|---|---|---|

| Primäres Ziel | Zuverlässige Lötstellen schaffen | Lötporen eliminieren |

| Porenanteil | 5-15% (Typisch) | <1% (Erreichbar) |

| Am besten für | Allgemeine SMT, HF-Schaltungen | Hochleistungshalbleiter, LEDs |

| Hauptvorteil | Kosteneffizient, hoher Durchsatz | Maximale Wärmeleitfähigkeit |

Fortschrittliche Bonding- und Hybridmontagetechniken

Über die Standard-SMT hinaus erfordern viele Keramikbaugruppen Chip-Level- oder Hybridintegration. HILPCB ist mit fortschrittlichen Fähigkeiten für diese komplexen Produkte ausgestattet.

- Silbersintern: Für maximale thermische Leistung erzeugt dieser druckunterstützte Prozess eine Bondschicht mit einer Wärmeleitfähigkeit, die jeder Lötstelle weit überlegen ist, ideal für Halbleiterchips in der Leistungselektronik.

- Epoxid-Hafteinheit: Elektrisch leitfähige oder nicht leitende Epoxide werden zum Befestigen empfindlicher optischer Komponenten oder HF-Chips verwendet, bei denen eine präzise Ausrichtung kritisch ist.

- Drahtbonding (Au/Al): Wir führen automatisches Keil- und Kugelbonding durch, um Verbindungen auf HTCC PCB und hybriden Dünnschicht PCB -Paketen herzustellen.

Kompromisslose Qualitätssicherung für null-Fehler-Montage

In Hochzuverlässigkeitsanwendungen gibt es keinen Spielraum für Fehler. Das mehrstufige Inspektions- und Testprotokoll von HILPCB stellt sicher, dass jede Baugruppe den höchsten Standards an Qualität und Leistung entspricht.

- Automatische Optische Inspektion (AOI): Inspektion nach dem Reflow-Löten, um Bauteilfehlausrichtung, Lötbrücken und Benetzungsprobleme zu erkennen.

- Röntgeninspektion (2D & 3D): Wesentlich zur Überprüfung der Integrität von Lötstellen, die unter Gehäusen wie BGAs und QFNs verborgen sind, insbesondere zur Überprüfung auf Poren und Kurzschlüsse.

- In-Circuit-Test (ICT) & Flying Probe: Überprüft die elektrische Verbindung, Bauteilwerte und Polarität.

- Thermische Zyklisierung & Burn-In: Die Baugruppe wird Umgebungsbelastungstests unterzogen, um verborgene Fehler aufzudecken und die Langzeitzuverlässigkeit zu validieren.

- Funktionstest: Endgültige Bestätigung, dass die Baugruppe ihre spezifizierten elektrischen Parameter erfüllt.

Alle unsere Prozesse entsprechen dem strengen IPC-A-610 Klasse 3-Standard und gewährleisten so Zuverlässigkeit für die anspruchsvollsten Luft- und Raumfahrt-, Medizin- und Industriesysteme.

Ihr End-to-End-Partner für hochzuverlässige Keramik-Montage

Die Wahl von HILPCB bedeutet, einen Partner zu sichern, der den vollständigen Lebenszyklus Ihres Produkts versteht. Wir eliminieren die Risiken der Zusammenarbeit mit mehreren Anbietern, indem wir eine nahtlose, expertengesteuerte Lösung unter einem Dach bieten.

- All-in-One-Fertigungslösung: Wir nehmen Ihr Design von der Keramik PCB Fertigung bis hin zu vollständig getesteten und verpackten Baugruppen, optimieren Ihre Lieferkette und beschleunigen die Markteinführungszeit.

- Kooperative DFM/DFA-Expertise: Unsere Ingenieure arbeiten mit Ihnen zusammen, um Ihr Design für Fertigbarkeit und Montage zu optimieren, um kostspielige Neukonstruktionen zu vermeiden und die höchstmögliche Ausbeute zu gewährleisten.

- Zertifiziert für Ihre Branche: Mit AS9100, ISO 13485 und IATF 16949 Zertifizierungen liefern wir die Prozesskontrolle und Rückverfolgbarkeit, die mission-kritische Anwendungen erfordern.

- Fortschrittliche Technologie für fortschrittliche Produkte: Von porenfreiem Vakuum-Reflow-Löten bis hin zu Silbersintern investieren wir in die Technologie, die für den Bau von Leistungs- und HF-Elektronik der nächsten Generation benötigt wird.

Lassen Sie nicht zu, dass Montageherausforderungen das Potenzial Ihres Produkts einschränken. Partner mit HILPCB, um keramikbasierte Elektronik mit der Präzision, Zuverlässigkeit und Leistung zu bauen, um in jeder Umgebung zu bestehen.

Erkunden Sie unser vollständiges Portfolio auf der Keramik PCB Produktseite.