Lorsque la précision rencontre la réalité dans l'automatisation industrielle, la conception de PCB pour actionneurs devient le facteur critique déterminant le succès ou l'échec du système. Une entreprise pharmaceutique d'emballage a récemment contacté Highleap PCB Factory (HILPCB) avec une crise : leur machine de comptage de comprimés présentait des erreurs de positionnement aléatoires, causant des retards de production et des échecs de contrôle qualité.

Ce guide complet couvre les principes de conception essentiels et les techniques avancées pour créer des systèmes de contrôle d'actionneurs fiables dans des applications industrielles exigeantes.

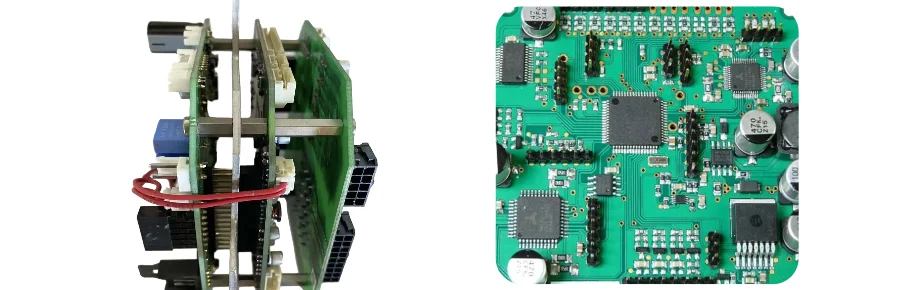

Conception de PCB pour Actionneurs Linéaires et Circuits de Contrôle

Les actionneurs linéaires nécessitent des circuits de contrôle précis gérant à la fois les signaux de rétroaction de position et les signaux de commande du moteur. La conception du PCB doit accommoder des circuits moteur à courant élevé tout en maintenant des signaux analogiques propres pour les capteurs de position.

Contrôle Moteur par Pont en H : Le composant central est le circuit en pont en H contrôlant la direction et la vitesse du moteur. Pour les applications nécessitant 5A ou moins, des solutions intégrées comme le DRV8871 offrent d'excellentes performances avec une protection intégrée. Les applications à courant plus élevé nécessitent des arrangements de MOSFET discrets sur des conceptions de PCB en cuivre épais pour gérer la dissipation thermique.

Systèmes de Rétroaction de Position : Les actionneurs linéaires utilisent des capteurs potentiométriques, des encodeurs optiques ou des capteurs à effet Hall pour la rétroaction de position. La conception du PCB doit fournir des tensions de référence stables et un filtrage approprié pour les signaux d'encodeur. Le routage différentiel devient critique pour maintenir l'immunité au bruit sur les distances de câble, nécessitant un contrôle minutieux de l'impédance pour une transmission de signal fiable.

Architecture d'Alimentation : La plupart des conceptions nécessitent plusieurs rails de tension - haute tension pour la commande du moteur (12-48V), tension logique pour les circuits de contrôle (3.3-5V) et références analogiques de précision. La construction en PCB multicouche fournit des plans d'alimentation dédiés pour une distribution d'énergie propre et une isolation efficace du bruit.

Protection et Sécurité : La protection contre les surintensités, l'arrêt thermique et les entrées de fin de course protègent à la fois l'actionneur et le PCB de contrôle. La détection de courant utilisant des résistances shunt permet à la fois la protection et les algorithmes de contrôle en boucle fermée.

Composants et Disposition de PCB pour Contrôle de Moteurs Servo

Le contrôle des moteurs servo demande une précision plus élevée et des temps de réponse plus rapides que les simples actionneurs linéaires. La conception du PCB doit supporter des algorithmes de contrôle avancés tout en gérant les interférences électromagnétiques dues à la commutation à haute vitesse.

Intégration de Contrôle Avancé : Le contrôle servo moderne utilise des circuits intégrés dédiés comme le TMC4671 ou des microcontrôleurs ARM Cortex-M implémentant des algorithmes de contrôle orienté champ (FOC). Ceux-ci nécessitent un échantillonnage ADC rapide et une génération PWM précise avec un timing déterministe.

Architecture de Détection de Courant : Les moteurs servo triphasés nécessitent une détection de courant sur au moins deux phases. Les résistances shunt en ligne avec des amplificateurs différentiels offrent des solutions économiques, tandis que les capteurs de courant isolés offrent une meilleure immunité au bruit dans les applications haute puissance.

Conception d'Interface d'Encodeur : Les systèmes servo utilisent généralement des encodeurs quadratiques ou absolus pour la rétroaction de position. Les interfaces quadratiques nécessitent des récepteurs différentiels avec une terminaison appropriée, tandis que les encodeurs absolus utilisent des protocoles SPI, SSI ou BiSS nécessitant une gestion minutieuse de l'intégrité du signal.

Implémentation de Pilote de Grille : Les entraînements servo hautes performances utilisent des pilotes de grille IGBT ou MOSFET avec des circuits bootstrap. La disposition du PCB doit minimiser l'inductance de boucle de commande tout en fournissant une isolation adéquate entre les circuits de contrôle et d'alimentation.

Gestion Thermique pour PCB d'Actionneurs Haute Puissance

La génération de chaleur dans les PCB de contrôle d'actionneurs provient des MOSFET de puissance pendant la commutation, des résistances de détection de courant et des régulateurs de tension. Une gestion thermique efficace prolonge la durée de vie des composants et maintient la précision du contrôle.

Stratégie de Conception Thermique : Les matériaux de PCB à haute conductivité thermique offrent une dissipation thermique supérieure pour les applications à forte puissance. Les vias thermiques connectent les composants montés en surface aux plans de cuivre internes, créant des réseaux de dissipation thermique tridimensionnels.

Optimisation du Placement des Composants : Séparez les composants générateurs de chaleur des circuits sensibles à la température. Placez les composants de puissance près des bords de la carte pour le montage de dissipateurs thermiques. Positionnez les capteurs de température loin des sources de chaleur pour une surveillance précise.

Solutions de Refroidissement Avancées : Les dissipateurs thermiques externes deviennent nécessaires pour des niveaux de puissance supérieurs à 15W. Le refroidissement par air forcé étend la capacité de gestion de puissance, tandis que les matériaux d'interface thermique améliorent l'efficacité du transfert de chaleur entre les composants et les systèmes de refroidissement.

Méthodes de Test et Dépannage pour PCB d'Actionneurs

Des tests complets garantissent que les PCB d'actionneurs fonctionnent de manière fiable dans toute leur plage de fonctionnement, couvrant à la fois les performances électriques et le fonctionnement mécanique sous diverses conditions de charge.

Validation Électrique : Vérifiez le fonctionnement de l'alimentation sur toute la plage de charge et de tension. Testez les circuits de limitation et de protection en conditions de défaut. Validez l'intégrité et le timing des signaux de contrôle sur toute la plage de température en utilisant des équipements de test automatisés.

Test de Charge Fonctionnel : Testez le fonctionnement de l'actionneur sous diverses charges mécaniques pour vérifier la stabilité du contrôle. Surveillez la consommation de courant, l'élévation de température et la précision de position pendant des cycles de fonctionnement prolongés pour identifier les problèmes potentiels avant le déploiement sur le terrain.

Tests CEM et Environnementaux : Les tests d'émissions conduites vérifient l'efficacité des circuits de filtrage. Les cycles thermiques valident la fiabilité des soudures sur toute la plage de température industrielle. Les tests de vibration assurent la robustesse mécanique pour les environnements industriels difficiles.

Applications Industrielles et Exigences de Conception

Les PCB d'actionneurs servent diverses applications, du positionnement de précision aux machines lourdes. Chaque application présente des exigences uniques influençant les décisions de conception.

Fabrication de Précision : Les machines-outils CNC nécessitent une précision de position exceptionnelle (±5 micromètres) et une répétabilité. Les conceptions de PCB doivent minimiser la dérive thermique et fournir des tensions de référence stables. L'immunité au bruit devient critique en raison des interférences électromagnétiques des équipements environnants.

Équipements d'Emballage : Les opérations à haute vitesse demandent une accélération et une décélération rapides avec un positionnement précis. Les algorithmes de contrôle doivent éviter les dépassements tout en maintenant des temps de réponse rapides. La coordination multi-axes nécessite un timing précis et une communication entre les contrôleurs.

Médical et Laboratoire : Un fonctionnement ultra-silencieux et un contrôle de mouvement précis sont essentiels. Les conceptions de PCB doivent minimiser les émissions électromagnétiques et fournir une fiabilité exceptionnelle. Les réglementations FDA peuvent nécessiter une documentation et des procédures de validation supplémentaires.

Sécurité et Conformité : De nombreuses applications industrielles nécessitent des systèmes certifiés avec une surveillance redondante et un fonctionnement de sécurité intégrée. Les automates programmables de sécurité (PLC) interfacent avec les contrôleurs d'actionneurs nécessitant des protocoles de communication et des temps de réponse spécifiques.

Nos capacités d'assemblage SMT assurent une fabrication fiable de systèmes de contrôle d'actionneurs complexes avec des procédures complètes de test et d'assurance qualité.

Questions Fréquemment Posées

Q : Quelle est la différence entre les PCB pour actionneurs linéaires et les PCB pour contrôle de moteurs servo ? Les PCB pour actionneurs linéaires contrôlent généralement un mouvement mono-axe avec des systèmes de rétroaction plus simples, tandis que les PCB servo gèrent des moteurs multiphases avec des algorithmes de contrôle avancés et des exigences de précision plus élevées.

Q : Comment éviter la dérive thermique dans les applications de précision ? Utilisez des composants compensés en température, implémentez une surveillance thermique avec compensation logicielle et concevez une gestion thermique adéquate pour minimiser les variations de température.

Q : Quels protocoles de communication fonctionnent le mieux pour les systèmes multi-axes ? EtherCAT fournit une communication en temps réel déterministe pour des mouvements synchronisés. Les réseaux CAN offrent une communication fiable pour des applications à vitesse plus faible avec une bonne immunité au bruit.

Q : Quelle est l'importance du blindage CEM pour les PCB de contrôle d'actionneurs ? Critique pour un fonctionnement fiable dans les environnements industriels. Une disposition de PCB, une mise à la terre et un filtrage appropriés empêchent les interférences électromagnétiques de perturber les signaux de contrôle.

Q : Quels niveaux de puissance les PCB d'actionneurs peuvent-ils gérer ? La plupart des PCB de contrôle d'actionneurs gèrent des courants continus de 1-50A selon la gestion thermique. Les courants de pointe peuvent atteindre 2-3 fois les valeurs nominales continues pour de courtes durées.