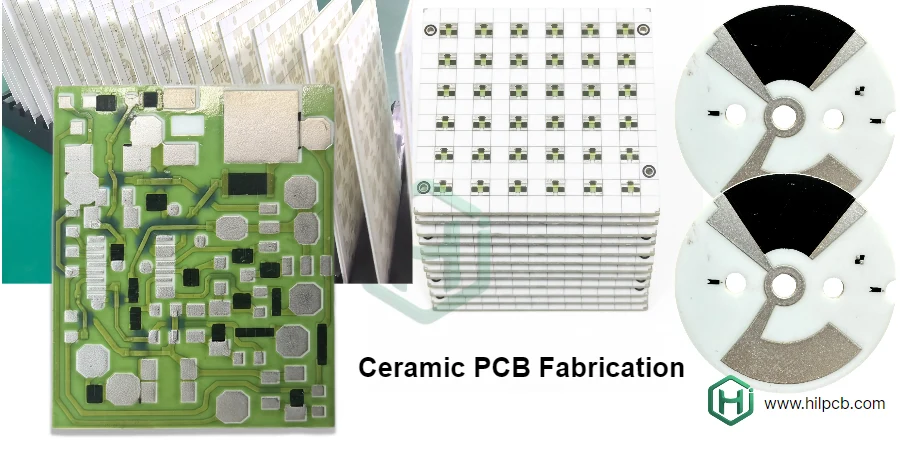

La fabrication de PCB céramique est là où la science des matériaux converge avec l'ingénierie de précision, transformant des wafers de céramique bruts en cœur haute performance de l'électronique moderne. Chez HILPCB, nous avons maîtrisé ce processus complexe. Notre fabrication de substrats en Al₂O₃, AlN et Si₃N₄ utilisant des technologies avancées délivre la conductivité thermique et l'isolation électrique inégalées requises pour les applications exigeantes de puissance, RF et médicales.

Nos installations de pointe intègrent la fabrication en salle blanche, l'usinage laser et l'inspection automatisée pour garantir que chaque circuit que nous produisons respecte les tolérances dimensionnelles et électriques les plus strictes.

Étape 1 : La Fondation – Préparation du Substrat Céramique

Chaque circuit haute fiabilité commence par une fondation parfaite. Le parcours de fabrication commence par la préparation méticuleuse de wafers de céramique haute pureté. Cette étape est critique, car elle impacte directement l'adhésion des couches métalliques et la précision dimensionnelle finale de la carte.

Le processus implique plusieurs étapes clés :

- Approvisionnement et Inspection : Nous commençons par des wafers de céramique de haute qualité, en vérifiant leur pureté et en assurant une rugosité de surface inférieure à Ra 0,2 µm pour une performance diélectrique stable.

- Nettoyage de Précision : Un régime de nettoyage multi-étapes utilisant des bains à eau déionisée à ultrasons et un dégraissage chimique élimine toutes les particules microscopiques et contaminants organiques.

- Activation de Surface : Avant la métallisation, une étape d'activation plasma modifie l'énergie de surface de la céramique, créant une interface hautement réceptive pour la liaison métallique la plus forte possible.

Étape 2 : Construction du Circuit – Métallisation et Formation du Conducteur

C'est l'étape centrale où les chemins électriques sont formés. Le choix de la technique de métallisation est dicté par les exigences de l'application en matière de gestion de puissance, de fréquence du signal et de précision.

- Pour Haute Puissance (DBC) : Dans le procédé Cuivre Lié Directement (DBC), une feuille de cuivre épaisse est fusionnée directement sur la céramique à plus de 1000°C, créant une liaison robuste et sans adhésif. C'est la méthode idéale pour les semi-conducteurs de puissance et les onduleurs de VE qui exigent un transfert thermique maximal et une capacité de courant élevée.

- Pour Haute Précision (DPC) : La fabrication par Cuivre Plaqué Directement (DPC) est un procédé en couche mince qui utilise la pulvérisation cathodique et le placage électrolytique. Il permet des lignes extrêmement fines (jusqu'à 20 µm), le rendant parfait pour les applications RF, micro-ondes et de PCB à Couche Mince.

- Pour Durabilité Extrême (HTCC) : Dans la fabrication de PCB HTCC, des pâtes de métaux réfractaires comme le tungstène sont imprimées sur des couches de céramique non frittées et co-frittées à plus de 1600°C. Cela crée une structure monolithique et hermétiquement scellée, idéale pour l'aérospatial et les dispositifs médicaux implantables.

Étape 3 : Définir les Détails – Modélisation de Précision et Gravure (Focus Approfondi)

Si la métallisation pose la "chaussée" conductrice, alors la modélisation et la gravure sont l'art de "sculpter" la conception précise du circuit dans cette chaussée. Cette étape traduit le plan numérique en une réalité physique, et sa précision dicte directement la performance finale du circuit, en particulier dans les applications haute fréquence et haute densité.

Photolithographie : Projeter le Plan

Réalisée dans un environnement de salle blanche, la photolithographie est un processus au niveau micron pour transférer le motif du circuit d'un photomasque au substrat céramique métallisé.

- Application du Photorésist : Un polymère photosensible, ou photorésist, est appliqué uniformément sur la surface métallique par dépôt par centrifugation. L'uniformité de ce dépôt est primordiale pour la précision des caractéristiques finales.

- Exposition : Un photomasque en quartz, qui contient un motif opaque du circuit, est précisément aligné avec le substrat. L'ensemble est ensuite exposé à une lumière UV collimatée. La lumière passe à travers les zones claires du masque, provoquant un changement chimique dans le photorésist en dessous.

- Développement : Le substrat est immergé dans une solution de développement. Selon le type de résist utilisé (positif ou négatif), les zones exposées ou non exposées sont éliminées, révélant le métal sous-jacent destiné à être gravé.

Gravure : Rendre le Motif Permanent

Une fois le motif défini par le photorésist, la gravure retire définitivement le métal indésirable.

- Gravure Humide : Méthode la plus courante, elle implique l'immersion du substrat dans un bain chimique qui dissout le métal non protégé. Elle est rapide et économique. Cependant, son principal inconvénient est sa nature isotrope – elle grave dans toutes les directions, ce qui peut provoquer un "sous-décapage" sous le photorésist et limiter la largeur de ligne minimale réalisable.

- Gravure Sèche (Usinage par Faisceau d'Ions) : Pour les applications exigeant une précision ultime, comme les circuits micro-ondes, nous utilisons la gravure sèche. Cette technique utilise un faisceau d'ions focalisé pour bombarder physiquement et éliminer les atomes de métal exposés. C'est un processus anisotrope, créant des parois latérales verticales et nettes qui sont essentielles pour minimiser la perte de signal et réaliser des caractéristiques ultra-fines.

| Méthode de Gravure | Principe | Avantages | Inconvénients |

|---|---|---|---|

| Gravure Humide | Dissolution Chimique | Rapide, Économique | Sous-décapage, Précision Limitée |

| Gravure Sèche | Bombardement Physique par Ions | Précision Extrêmement Élevée, Bords Nets | Plus Lent, Coût Plus Élevé |

Après gravure, le photorésist restant est éliminé, laissant un motif de circuit parfaitement défini et de haute précision sur le substrat céramique.

Étape 4 : Interconnexions Verticales – L'Art du Perçage Laser et du Placage de Via

Si les traces métalliques sont les "routes", les vias sont les "ponts" vitaux connectant différentes couches. Les créer dans la céramique dure nécessite une précision que seuls les lasers avancés peuvent fournir. Nos systèmes laser UV et CO₂ atteignent une précision positionnelle de ±5 µm et créent des trous aussi petits que 50 µm sans induire de microfissures. Suite au perçage, un processus de placage méticuleux construit un barillet de cuivre uniforme et fiable à l'intérieur du via, assurant une connexion électrique parfaite entre les couches.

Étape 5 : Les Finitions – Finitions de Surface et Usinage Final

Les dernières étapes de fabrication préparent la carte pour le processus d'Assemblage de PCB Céramique et assurent qu'elle répond aux spécifications mécaniques exactes.

- Finition de Surface : Nous appliquons des finitions telles que ENIG (Nickel Chimique Or Immersion), ENEPIG ou Argent par Immersion pour protéger le cuivre et fournir une surface supérieure pour la soudure ou le câblage (wire bonding).

- Usinage de Précision : En utilisant la découpe laser et l'usinage CNC, nous atteignons des tolérances dimensionnelles serrées, assurons une planéité inférieure à ±0,05 mm pour le collage des puces et créons des contours ou cavités personnalisés. Toutes les dimensions sont vérifiées avec des systèmes de métrologie optique sans contact.

Le Partenariat HILPCB : Du Concept au Composant

Choisir un partenaire de fabrication va au-delà des capacités ; il s'agit de confiance et de collaboration. HILPCB fournit une expérience transparente et verticalement intégrée qui réduit les risques de votre projet et accélère votre time-to-market.

- Intégration Verticale pour un Contrôle Qualité Inégalé : Nous gérons chaque étape critique – de la préparation du substrat brut aux tests finaux – sous un même toit. Cela élimine la complexité de la chaîne d'approvisionnement et assure responsabilité et qualité à chaque étape.

- Ingénierie Collaborative pour Réduire le Risque de Votre Conception : Nos ingénieurs DFM travaillent avec vous dès le départ pour optimiser votre conception pour la fabricabilité. Cette approche collaborative prévient les reconceptions coûteuses et assure que votre concept est traduit en un produit fiable et à haut rendement.

- Certifié pour les Applications Critiques : Avec les certifications ISO 9001, IATF 16949 et AS9100, nous fournissons le contrôle de processus rigoureux et la traçabilité exigés par les industries automobile, médicale et aérospatiale.

Des onduleurs de VE et des stations de base 5G aux outils de diagnostic médical, HILPCB a l'expertise pour donner vie à vos conceptions de PCB céramiques les plus difficiles.

Apprenez-en plus dans notre guide Fabrication de PCB Céramique ou explorez notre Page Produit PCB Céramique pour les spécifications détaillées.