Pour l'électronique fonctionnant dans des environnements extrêmes, la technologie de circuit imprimé en céramique co-cuite à haute température offre la solution ultime en matière de durabilité et de stabilité thermique. Chez HILPCB, nous sommes experts dans la fabrication et l'assemblage de PCB HTCC de bout en bout, offrant un support clé en main allant de l'ingénierie du substrat à l'intégration finale des composants.

Notre approche axée sur les processus prend en charge les applications les plus exigeantes dans les domaines de l'aérospatial, de l'automobile, du médical et de l'électronique de puissance, où la fiabilité thermique, l'étanchéité et l'intégrité électrique sont non négociables. En tirant parti des technologies avancées de co-cuisson de céramique, de métallisation et de conditionnement, nous permettons aux ingénieurs de créer des appareils électroniques qui fonctionnent parfaitement sous les contraintes thermiques et mécaniques les plus sévères.

Comprendre la technologie des PCB HTCC

La technologie HTCC implique la stratification de multiples couches de rubans "verts" en céramique d'alumine ou de nitrure d'aluminium de haute pureté. Les traces conductrices réalisées en pâte de tungstène ou de molybdène-manganèse sont sérigraphiées sur chaque couche. Les couches empilées sont ensuite co-cuites dans une atmosphère contrôlée à plus de 1 600 °C. Ce processus fritte les matériaux en une structure monolithique, hermétiquement scellée, présentant une résistance mécanique et des propriétés diélectriques exceptionnelles.

Contrairement aux autres méthodes de Fabrication de PCB Céramiques, la HTCC incorpore la métallisation à l'intérieur des couches de céramique avant la cuisson. Cela crée un assemblage entièrement intégré et étanche aux gaz, idéal pour les modules de puissance haute tension, les dispositifs médicaux implantables et les systèmes d'avionique qui doivent résister à des cyclages thermiques sévères.

Avantages principaux de la HTCC :

- Stabilité thermique exceptionnelle : Capable de fonctionner en continu à des températures allant jusqu'à 500 °C avec une dégradation minime du matériau.

- Haute conductivité thermique : Dissipe efficacement la chaleur avec des valeurs allant jusqu'à 180 W/m·K en utilisant AlN.

- Étanchéité inhérente : La structure monolithique dense offre une barrière parfaite contre l'humidité et les gaz.

- Isolation électrique supérieure : Offre une rigidité diélectrique élevée pour les applications haute tension.

- CTE adapté : Le coefficient de dilatation thermique correspond étroitement à celui du silicium, minimisant les contraintes sur les dispositifs semi-conducteurs attachés.

Ces propriétés rendent la HTCC indispensable dans les environnements où les stratifiés conventionnels FR-4 ou autres matériaux organiques échoueraient, garantissant une fiabilité à long terme inégalée.

HTCC vs. LTCC et PCB à film mince : Une comparaison

Bien que toutes soient basées sur la céramique, les technologies HTCC, LTCC et PCB à film mince répondent à des besoins de performance distincts.

| Caractéristique | HTCC | LTCC | PCB à film mince |

|---|---|---|---|

| Température de cuisson | >1 600°C | ~850°C | N/A |

| Matériau conducteur | Tungstène, Molybdène | Argent, Or | Or, Cuivre, Platine |

| Robustesse mécanique | Extrêmement élevée | Élevée | Dépend du substrat |

| Étanchéité | Excellente | Bonne | Excellente |

| Précision des lignes | 100–150 µm | 50–100 µm | <10 µm |

| Température max. de fonctionnement | >500°C | ~250°C | Typiquement <200°C |

En substance, la HTCC excelle dans le traitement de puissance et l'endurance à haute température, la LTCC est optimisée pour les modules RF haute fréquence, et le PCB à film mince offre une précision ultime pour les circuits micro-ondes et optiques. HILPCB intègre souvent ces technologies, par exemple en combinant des étages de puissance HTCC avec des couches de signal à film mince pour créer des assemblages céramiques hybrides avancés.

Caractéristiques des matériaux et du processus

Les performances d'un circuit HTCC sont définies par la synergie précise entre ses matériaux et le processus de co-cuisson. HILPCB contrôle méticuleusement chaque paramètre pour garantir des résultats constants et de haute qualité.

Substrats céramiques

- Alumine : La norme de l'industrie, offrant un équilibre robuste entre rigidité diélectrique, intégrité mécanique et rentabilité.

- Nitrures d'aluminium : Le choix premier pour la gestion thermique, essentiel pour refroidir les semi-conducteurs de puissance et les amplificateurs RF.

- Alumine renforcée à la zircone : Offre une ténacité mécanique améliorée pour les systèmes exposés à des chocs et vibrations élevés.

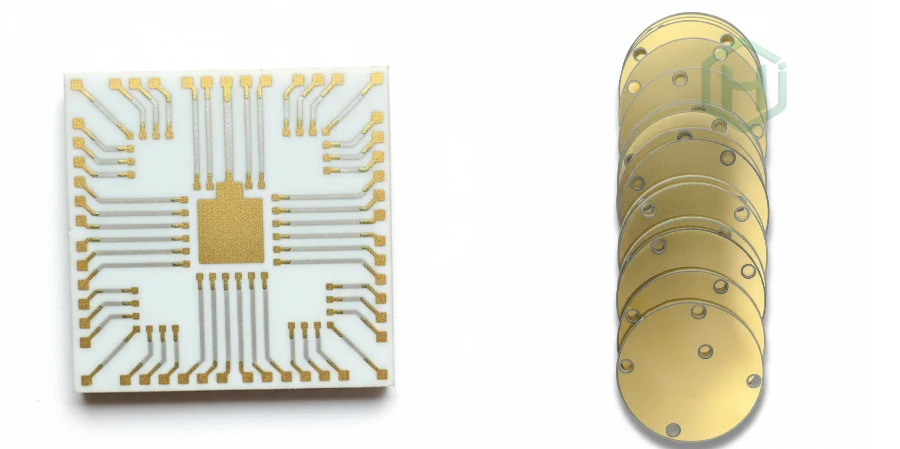

Systèmes de métallisation

- Tungstène : Utilisé pour les traces internes et les vias en raison de son point de fusion élevé et de sa stabilité pendant la co-cuisson.

- Molybdène-Manganèse : Souvent utilisé pour la métallisation externe, offrant une forte adhérence compatible avec un placage Ni/Au post-cuisson pour la soudure et le câblage.

Après cuisson, toutes les surfaces métalliques exposées sont plaquées pour assurer des connexions électriques fiables pendant la phase d'Assemblage de PCB Céramique.

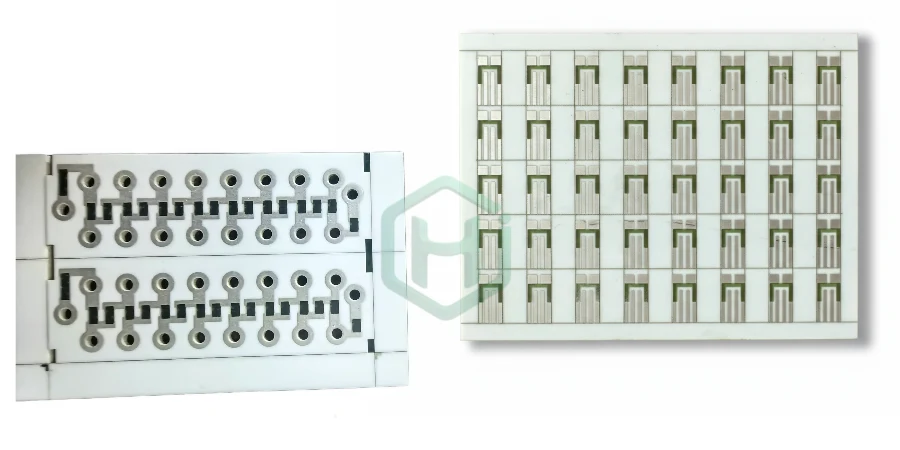

Le processus de co-cuisson

Chaque couche de céramique est sérigraphiée, des vias sont poinçonnés pour les connexions intercouches, et les couches sont laminées sous une pression et une chaleur précisément contrôlées. Cet alignement est critique. La co-cuisson subséquente dans une atmosphère réductrice fusionne toutes les couches en un bloc céramique dense unique, garantissant la stabilité dimensionnelle et l'isolation électrique même dans les structures multicouches les plus complexes. Cette précision permet l'intégration de composants passifs enfouis et de vias à courant élevé essentiels pour les conceptions miniaturisées à haute puissance.

Fiabilité dans les applications haute température et haute puissance

Les PCB HTCC sont conçus pour surpasser les substrats conventionnels sous des contraintes thermiques, électriques et environnementales extrêmes. Nos solutions HTCC offrent des performances stables et prévisibles pour les systèmes critiques.

Endurance thermique et mécanique

- Plage de fonctionnement : –55°C à +500°C

- Durabilité au cyclage thermique : Prouvé pour résister à >100 000 cycles thermiques.

- Conductivité thermique : 24 W/m·K à 180 W/m·K.

- Adaptation du CTE : Un CTE de 7–9 ppm/°C correspond étroitement au silicium, minimisant les contraintes mécaniques sur les composants.

Stabilité électrique et environnementale

- Constante diélectrique stable : Reste constante bien dans les fréquences millimétriques.

- Étanchéité certifiée : Garantit des taux de fuite d'hélium aussi bas que 10⁻⁹ atm·cc/s.

- Finition de surface fiable : Les finitions Ni/Au, Ag ou Pt supportent un câblage et une soudure robustes pour une fiabilité d'interconnexion à long terme.

Exemples d'applications éprouvées

- Aérospatial & Défense : Modules T/R pour radar à réseau phasé, capteurs de navigation inertielle, unités de distribution d'alimentation.

- Automobile : Onduleurs de puissance pour entraînements électriques, boîtiers de capteurs haute température, systèmes de gestion de batterie.

- Médical : Neurostimulateurs implantables, têtes d'outils de diagnostic, modules pour équipements chirurgicaux stérilisables.

- Puissance industrielle : Convertisseurs DC-DC haute tension, drivers laser, modules pour énergies renouvelables.

Fabrication avancée et assurance qualité de HILPCB

HILPCB intègre la conception technique, le traitement de la céramique et la vérification de l'assemblage dans un flux de travail transparent, garantissant des rendements élevés et une qualité reproductible pour chaque projet.

Support technique et conception

- Modélisation de l'intégrité thermique & du signal : Simulation 2D/3D pour optimiser les performances.

- Conception de l'empilement multicouche : Conseils d'expert pour des architectures jusqu'à 30+ couches.

- Intégration hybride : Combinaison des processus HTCC, LTCC et autres Fabricant de PCB Céramique pour une conception de système optimale.

Paramètres de fabrication clés

- Ligne/Espace min. : 100 µm / 100 µm

- Diamètre de via min. : 75 µm

- Nombre de couches : 2 à 30+

- Épaisseur du substrat : 0,25 mm à 2,0 mm

- Finition de surface : ENIG, ENEPIG, Argent, Platine

Inspection et tests de fiabilité

Tous les circuits HTCC subissent une qualification rigoureuse :

- Analyse en coupe pour vérifier l'adhérence de la métallisation.

- Test de fuite d'hélium pour confirmer l'étanchéité.

- Test de rigidité diélectrique et de résistance d'isolation.

- Screening de stress environnemental.

- Inspection AOI et aux rayons X pour assurer la préparation à l'assemblage.

Nos processus sont gérés par Statistical Process Control et sont certifiés ISO 9001, IATF 16949 et AS9100, garantissant la conformité aux exigences industrielles les plus strictes.

Partenariat avec HILPCB Factory pour une fabrication fiable de PCB HTCC

Chez HILPCB Factory, nous combinons le traitement avancé de la céramique avec la fabrication électronique de précision pour fournir des PCB HTCC haute fiabilité pour les environnements difficiles et hautes performances. Notre expertise couvre chaque étape – de la préparation des rubans verts, la métallisation et la co-cuisson à l'assemblage final et aux tests – assurant une qualité constante et une durabilité à long terme.

Nous fournissons un service de bout en bout qui intègre la fabrication HTCC, l'Assemblage de PCB Céramique et la validation de la fiabilité sous un même toit. Chaque construction subit des tests électriques, thermiques et mécaniques pour garantir la stabilité des performances sur de larges plages de température et de puissance.

Pourquoi choisir HILPCB

- Intégration complète de la fabrication : Co-cuisson, métallisation, traitement laser et assemblage en interne pour un contrôle total du processus.

- Collaboration technique : Revue DFM/DFA et optimisation des matériaux pour les conceptions haute fréquence, puissance et médicales.

- Production évolutive : Livraison rapide de prototypes et qualité stable en production à grande échelle.

- Qualité certifiée : Conformité ISO 9001, IATF 16949 et AS9100 garantissant une fiabilité de qualité aérospatiale et automobile.

Nos solutions HTCC desservent les industries incluant l'aérospatial, l'électronique de puissance automobile, les dispositifs médicaux et les systèmes énergétiques industriels, où la résistance à la chaleur, le scellement hermétique et la précision électrique sont essentiels.

En combinant la technologie céramique avec des capacités modernes d'assemblage et de test de PCB, HILPCB Factory assure que vos cartes HTCC fonctionnent de manière fiable dans des environnements critiques – des satellites et systèmes radar aux onduleurs de véhicules électriques et capteurs médicaux implantables.