La conception de circuits imprimés flexibles fiables nécessite de comprendre les considérations mécaniques, électriques et thermiques absentes dans la conception de PCB rigides. Les erreurs courantes – rayon de courbure incorrect, mauvaise routage de traces ou soulagement de contrainte inadéquat – provoquent des défaillances prématurées coûtant du temps et de l'argent. Suivre des pratiques de conception éprouvées assure le succès du premier coup.

L'équipe d'ingénierie de HILPCB fournit un support de conception pour les projets de PCB flexible, examinant les layouts, recommandant des optimisations et validant les conceptions avant la fabrication. Notre expérience évite les erreurs coûteuses et accélère le time-to-market.

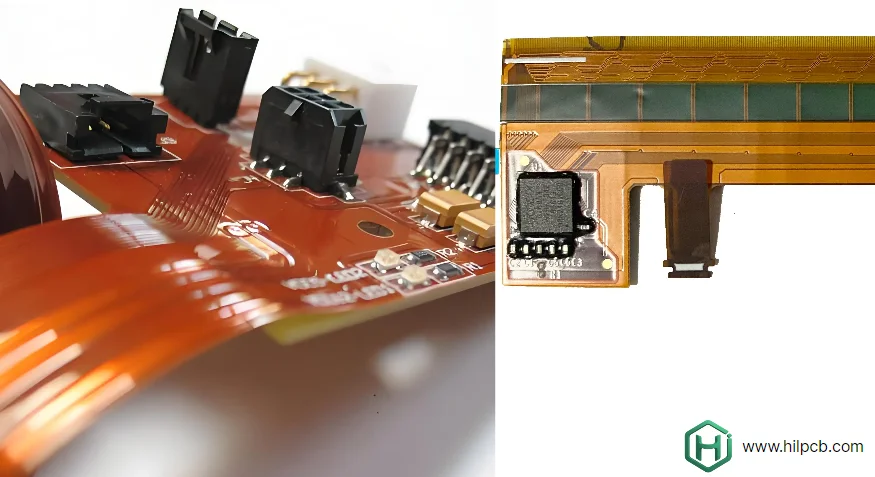

Principes Fondamentaux de Conception Mécanique

Comprendre la contrainte mécanique dans les circuits imprimés flexibles prévient les modes de défaillance les plus courants. Une conception correcte accommode les forces de flexion tout en maintenant la fiabilité électrique.

Optimisation du Rayon de Courbure Le calcul du rayon de courbure minimal commence par la mesure de l'épaisseur totale de l'empilement incluant le substrat, le cuivre, l'adhésif et le couvre-circuit. Les applications de flexion dynamique – où les circuits se plient répétitivement pendant le fonctionnement – nécessitent un rayon minimal de 10× l'épaisseur totale. Les conceptions de flexion statique, pliées une fois pendant l'assemblage, peuvent réduire à 6× l'épaisseur. Dépasser ces minima prolonge considérablement la durée de vie en flexion.

Le placement de l'axe de courbure impacte de manière critique la fiabilité. Positionnez les courbures loin des vias, qui créent des points de concentration de contrainte. Lorsque les vias dans les régions de courbure sont inévitables, les pastilles de via en forme de larme distribuent la contrainte plus uniformément que les pastilles circulaires standard. Envisagez des zones sans vias dans les zones de haute contrainte.

Stratégie de Conception des Raidisseurs Les zones nécessitant un montage de composants, des connecteurs ou des interfaces ZIF ont besoin de renforcement. Les raidisseurs en polyimide ou FR4 se stratifient sur les circuits flexibles fournissant des plateformes rigides. Une conception correcte des raidisseurs inclut :

- Des coins arrondis (rayon minimum de 3mm) empêchant la concentration de contrainte

- Des transitions d'épaisseur graduelles des régions flexibles aux régions rigides

- Une sélection d'adhésif correspondant aux exigences de température de fonctionnement

- Des découpes pour les composants dépassant la hauteur du raidisseur

Routage des Traces et Empilement des Couches

La conception électrique pour les circuits flexibles diffère significativement de la disposition des PCB rigides. La géométrie des traces, l'agencement des couches et le placement des vias affectent directement la fiabilité mécanique.

Meilleures Pratiques de Routage des Traces Routez les traces perpendiculairement à l'axe de courbure lorsque possible. Les traces parallèles à la courbure subissent une contrainte maximale, provoquant une fatigue du cuivre et une fissuration. Dans les sections courbes, utilisez un motif en I (segments droits avec coins arrondis) plutôt que des courbes constantes pour distribuer la contrainte uniformément.

Évitez le rétrécissement des traces dans les régions flex. Les traces plus étroites concentrent la contrainte et tombent en panne plus rapidement. Maintenez des largeurs constantes ou effilez progressivement lorsque des changements de largeur sont nécessaires. Espacez adéquatement les traces – un espacement plus réduit diminue la flexibilité en raison d'une densité de cuivre accrue.

Les plans de masse hachurés au lieu du cuivre massif dans les régions flex maintiennent la flexibilité tout en fournissant un blindage. Une couverture de cuivre de 50-70% équilibre les performances électriques avec la flexibilité mécanique. Les plans massifs sont appropriés uniquement dans les sections rigides.

Conception de l'Empilement Multicouche Les cartes flexibles multicouches nécessitent un agencement minutieux des couches. Positionnez les couches de cuivre symétriquement autour de la ligne centrale du substrat pour équilibrer les contraintes pendant la flexion. Les constructions asymétriques provoquent une direction de flexion préférentielle et une défaillance prématurée.

Pour le flex à quatre couches : l'agencement Signal-Masse-Alimentation-Signal fournit un bon contrôle d'impédance et un blindage CEM. La construction à six couches ajoute de la densité de routage tout en maintenant la flexibilité grâce à des poids de cuivre minces (½ oz ou ¼ oz). La sélection du matériau polyimide impacte la constante diélectrique et la tangente de perte pour les signaux haute vitesse.

Intégration des Composants et Assemblage

Le placement des composants sur les circuits imprimés flexibles nécessite des considérations au-delà de l'assemblage standard des PCB rigides. La contrainte mécanique, la gestion thermique et l'accessibilité affectent la fiabilité des composants.

Stratégie de Placement des Composants Ne placez jamais de composants directement dans les régions de courbure. La contrainte de flexion se transfère aux joints de soudure provoquant une fissuration et une défaillance électrique. Utilisez des raidisseurs sous tous les composants fournissant des plateformes de montage stables. L'épaisseur du raidisseur doit être égale ou supérieure à la hauteur du composant empêchant une flexion excessive sous les forces de manipulation.

L'orientation des composants CMS est importante sur les circuits flex. Positionnez les composants avec l'axe long perpendiculaire à la direction de flexion lorsque possible. Cela minimise la contrainte sur les joints de soudure pendant la flexion. Utilisez des tailles de boîtier plus petites (0402, 0201) qui tolèrent mieux la flexion que les composants plus grands.

Considérations de Gestion Thermique Les matériaux de PCB flexible conduisent mal la chaleur comparé aux cartes rigides à cuivre épais. Les composants de puissance nécessitent des vias thermiques transférant la chaleur à travers l'empilement vers les surfaces externes. Envisagez des plots thermiques ou des raidisseurs métalliques sous les composants haute puissance agissant comme des épandeurs de chaleur.

La température de fonctionnement affecte la sélection des matériaux. Le polyimide standard fonctionne jusqu'à +150°C en continu, adapté à la plupart des applications. Des températures plus élevées nécessitent des grades de polyimide haute performance ou des substrats chargés de céramique.

Conception des Connecteurs et Interfaces Les empreintes de connecteurs nécessitent une précision dimensionnelle précise. Les connecteurs ZIF (Zero Insertion Force) exigent une tolérance serrée sur les dimensions et l'espacement des doigts dorés. Les capacités de fabrication maintiennent typiquement une tolérance de ±0,1mm ; spécifiez en conséquence.

L'épaisseur de placage des doigts dorés affecte les cycles d'insertion. Spécifiez 0,05-0,10μm d'or sur 1-3μm de nickel pour les applications standard. Augmentez l'épaisseur d'or à 0,10-0,15μm pour les applications à cycle élevé (>1000 insertions). Le placage d'or dur fournit une meilleure résistance à l'usure que l'or doux.

HILPCB — Excellence en Conception et Ingénierie de Circuits Imprimés Flexibles

HILPCB fournit un support complet de conception et de fabrication pour les Circuits Imprimés Flexibles, aidant les ingénieurs à transformer des concepts complexes en solutions fiables et prêtes pour la production. Notre outil Gerber Viewer permet une vérification de fichier en temps réel, assurant que chaque conception de PCB flexible répond aux normes mécaniques, électriques et de fabrication avant le début de la production. Des revues d'ingénierie détaillées évaluent le rayon de courbure, le positionnement des vias et l'équilibre des matériaux pour garantir une durabilité à long terme et une fabricabilité.

Avec de l'expérience dans les industries de l'électronique grand public, médicale, automobile et aérospatiale, HILPCB combine l'expertise en Circuits Imprimés Flexibles avec une connaissance avancée de la conception FPC pour fournir des solutions d'interconnexion haute performance. Chaque projet bénéficie d'une sélection précise des matériaux, d'empilements à impédance contrôlée et d'un prototypage rapide qui accélère la validation tout en minimisant les coûts. Notre flux de travail intégré comble le fossé entre la conception et la production, assurant une qualité constante à chaque étape.

Partenariat avec HILPCB signifie travailler avec un fabricant de Circuits Imprimés Flexibles de confiance dédié à l'excellence technique. Nous agissons comme une extension de votre équipe de conception – rationalisant le développement, réduisant les risques et accélérant le time-to-market. Laissez nos experts optimiser votre prochaine conception de PCB flexible et donner vie à l'innovation avec confiance.

Foire Aux Questions

Q1 : Quel est le rayon de courbure minimal pour lequel je devrais concevoir ? Les applications de flexion dynamique nécessitent un rayon minimal de 10× l'épaisseur totale. La flexion statique (pliée une fois pendant l'assemblage) peut utiliser 6× l'épaisseur. Mesurez l'épaisseur totale incluant le substrat, le cuivre, l'adhésif et le couvre-circuit. Un rayon plus grand améliore la fiabilité – utilisez 15-20× l'épaisseur lorsque l'espace le permet.

Q2 : Puis-je placer des composants dans les régions de courbure des circuits imprimés flexibles ? Non, ne placez jamais de composants directement dans les zones de courbure. La contrainte de flexion provoque la fissuration des joints de soudure et la défaillance des composants. Utilisez des raidisseurs sous tous les composants fournissant des plateformes de montage rigides. Séparez les sections d'interconnexion flexibles des zones de montage de composants rigides.

Q3 : Comment concevoir les doigts dorés pour les interfaces de connecteurs ? Spécifiez les dimensions des doigts dorés selon les exigences du fabricant du connecteur. Spécifications typiques : placage d'or de 0,05-0,10μm sur 1-3μm de nickel, tolérance dimensionnelle ±0,05mm, longueur minimale des doigts de 1,5mm. Les bords biseautés (30-45°) facilitent l'insertion du connecteur. Le placage d'or dur est recommandé pour les cycles d'insertion élevés.

Q4 : Dois-je utiliser des remplissages de cuivre pleins ou hachurés dans les régions flex ? Utilisez des remplissages de cuivre hachurés (couverture de 50-70%) dans les régions de courbure maintenant la flexibilité tout en fournissant des plans de masse. Les plans de cuivre pleins sont appropriés uniquement dans les sections rigides avec des raidisseurs. Le motif croisé à 45° distribue la contrainte uniformément.

Q5 : Quelle largeur de trace devrais-je utiliser dans les circuits imprimés flexibles ? Spécifiez des traces plus larges que la conception de PCB rigide équivalente. Une largeur minimale de 150μm (6 mil) dans les régions flex est recommandée pour la fiabilité. Des traces plus larges (200-300μm) améliorent considérablement la durée de vie en flexion. Évitez les changements de largeur de trace dans les régions de courbure – maintenez une largeur constante dans les zones de flexion.